Рассчитать механизм подъёма груза мостового крана.

Дано: Грузоподъёмность Q = 3 т, высота подъёма H = 6 м, скорость подъёма груза

V= 20 м/мин = 0.3 м/с. Режим работы – Средний (С). Схема полиспаста-7.

Подбор каната.

Максимальный вес груза G = g * Q = 9.8 * 3 = 29.4 кН. Определим максимальное натяжение каната, возникающее в ветви, набегающие на барабан-

Smax = 1.03*G*(1-η)/Zσ*η*(1-η2) = 1.03*29.4*(1-0.985)/2*0.985*(1-0.03) = 7.75 кН

Где: Zσ = 2 - число ветвей каната, наматывающихся на барабан (сдвоенный полиспаст); a = n/Zσ –кратность полиспаста, где n – число ветвей каната, на которых подвешен груз, в примере a = 6/3 = 3; t = m/Zσ – расчётное число обводных блоков, где m – число обводных блоков, в примере t = 2/2 = 1; коэффициент 1,03 – учитывая вес подвески с крюком; η = 0.985 – КПД блока на подшипниках качения.

Определим КПД полиспаста

ηпол = (1-η2)*η/ (1-η)*a = (1-0.9852)*0,985/ (1-0,985)*3 = 0.97

Определим расчётное разрывное усилие каната

Sраз = Smax * K = 7.75*5.5 = 42.6 кН

Где: K – коэффициент запаса, определяемый по режиму работы (5 - при лёгком - (Л), 5.5 – при среднем – (С), 6 - -при тяжёлом и весьма тяжёлом – (Т и ВТ)).

Выбираем канат двойной свивки с линейным контактом в прядях проволок разного диаметра ЛК-Р ГОСТ 2688-80.

По разрывному усилию выбираем канат диаметром d =9.1 мм с разрывным усилием 42 кН с временным сопротивлением разрыву в проволочках σb = 180 мПа (Приложение 1).

Подбор

крюка.

По грузоподъёмности и режиму работы, согласно Приложению 2, выбираем крюк однорогий ГОСТ 6627 – 74 № 12 с наибольшей грузоподъёмностью 4 т. Тип А – короткий. Основные размеры (мм): H = 298, B = 189, D =65, b = 40, h = 65, d1 = 40, ϕ2 = M36, L = 195, r5 = 90, l = 36. Рисуем эскиз крюка – (рис. 1)

Определение размеров блока и барабана. Диаметр блока (барабана) по центрам каната

D0 = l*d = 25*9.1=227.5 мм.

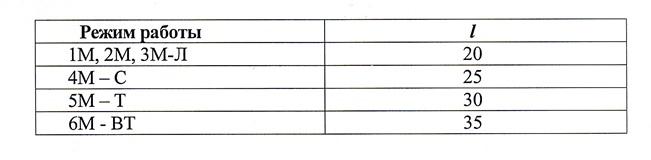

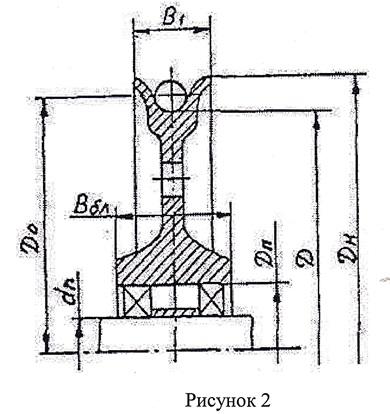

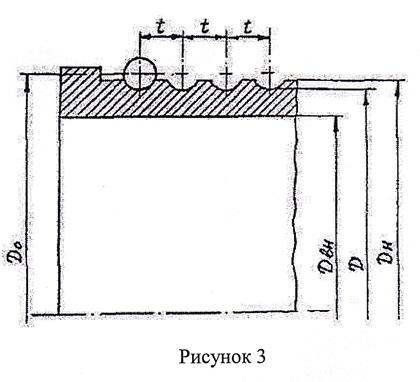

Коэффициент l выбираем согласно таблице.

Диаметр блока по дну канавки или ручья

D = D0 – d = 227.5 – 9.1 = 218.4 мм

Округляем согласно нормальному ряду: 160, 200, 250, 320, 400, 450 и т.д. Принимаем D = 200 мм, тогда D0 = D + d = 250 + 9.1 = 259.1 мм

Наружный диаметр блока DH = D + 2h = 250+ 2*20 = 290 мм.

Ширина ручья блока B1 = 42мм где B1, h и др. размеры ручья блока (Приложение 3).

Ширина ступицы блока Bбд = 50…60 мм. Ширина ступицы уточняется расчётом подшипников, которые устанавливаются по два под ступицу блока. Радиальное усилие, действует на подшипник блока.

Fr = 1.1* Smax =1.1*7.75 = 8.525 кН

Где 1.1 – коэффициент

неравномерности нагрузки. Подшипник

выбираем по статистической грузоподъёмности

C0

из условий C0

≥ Fr.

Выбираем радиальные однорядные шарикоподшипники лёгкой серии № 7000109 имеющий статистическую грузоподъёмность C0 = 8.570 кН и размеры (мм): dr = 45, Dn = 55, Bn = 10, rn = 1.0, Dw = 6.35, z = 17 (см. справочник по деталям машин).

Выбираем Bбл = 55 мм. Рисуем эскиз блока (рис.2).

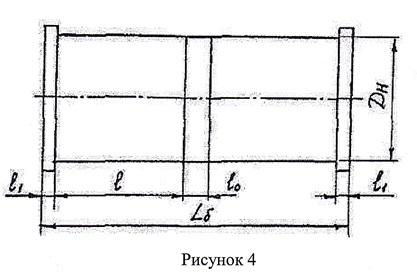

Барабан. Основные

диаметры барабана D0

и D

также, как у блоков: D0

= 259.1 мм, D = 250 мм.

Внутренний диаметр барабана

Dвн = D - 2σ

Где σ – толщина стенок (рис.3).

Для барабана из стали (выбираем Сталь 20)

σ = 0.01* D0 + 3 = 0.01*259.1 + 3 = 5.5 мм.

Внутренний диаметр барабана Dвн =250 – 2* 5.5 = 239 мм.

Наружный диаметр DH = D + 2*h = 250 + 2 * 0.3 *9.1= 255.5 мм. Где h ≈ 0.3*d.

Шаг винтов нарезки t = d + (1 … 3) мм = 9.1 + 1.9 = 11 мм.

Длинна нарезки части барабана с учётом запасных витков (1.5 … 2) и витков для крепления (2 … 3).

l = Zσ * t*((H*a/ π*D0) + 2 + 3) = 2 * 11*((6*3/ 3.14*0.2591) + 2 + 3) = 596 мм.

Где 23 – число рабочих витков, 2 – число неприкосновенных витков, остающихся на барабане при полном опускании груза, 3 – число витков для крепления каната на барабане, 298 – длинна нарезной части, с одной стороны.

Для сдвоенных

полиспастов между нарезными частями

по середине должен быть гладкий участок

длинной l0

= (K-1) * Bбл,

где K

– число блоков крюков подвески или

направляющих блоков, с которых ветви

каната наматываются на барабан Bбл

– ширина

блока.

В приведённом примере K = 3,

l0 = (3-1) *55 = 110 мм.

В конце нарезной части предусматривается гладкий участок или реборда длинной

l1 ≈ 2* t = 2 * 11 = 22 мм.

Общая длинна барабана:

Lb = l + l0 + 2 * l1 = 596 + 110 + 44 = 750 мм. Рисуем эскиз барабана (рис.4).

Отношение Lb / DH = 750 / 255.5 = 2.9 меньше 3.5. Поэтому расчёт на прочность ведём только на сжатие:

σсж = Smax / ϭ * t ≤[σ]сж

Для стали 20 допускаемые напряжения в зависимости от режимов работы составляют [σ]сж = 160 мПа (Л), [σ]сж = 130 мПа (С), [σ]сж = 110 мПа (Т и ВТ). Тогда:

σсж = 7,75*103 / 5.5 * 11 = 128 мПа.

Что меньше, чем [σ]сж = 130 мПа, т.е. условие прочности удовлетворяется.

Расчёт крепления каната к барабану. Для крепления было предусмотрено 3 витка.

Ставим две одновинтовые планки (рис.5) на расстоянии ≈600 = π / 3. Так как винты ввинчиваются в одну из канавок между двумя соединениями, то диаметр винта dб = 0.8 * t = 0.8 * 11 = 8.8 мм.

Принимаем резьбу М8, имеющую шаг 1.25 мм и внутренний диаметр 7.2 мм. Натяжение каната под пружинными планками в начале подъёма:

S = Smax / efα = 7.75 / exp (0.15 * 4 * 3.14) = 1.18 кН

Где f = 0.15 – коэффициент трения между канатом и барабаном; α = 2 * 2 * π = угол обхвата неприкосновенными витками – 2 витка.

Усилие затяжки в витке:

N = k * S / (f + f1) * (efe1 + 1) = 1.25 * 1.18 / (0.15 + 0.15)*[exp (0.15 * 5 / 3 * 3.14) + 1] = 1.53 кН

Где k = 1.25 – коэффициент запаса надёжности крепления; f = 0,15 – приведённый коэффициент трения между канатом и прижимной пластинкой; α = 2 * π – π / 3 = 5 / 8 * π угол обхвата канатом барабана между первой и второй планкой.

Напряжение растяжения в винте:

σp = 1.3 * N / (z * π * d12 / 4) = 1.3 *1.53 *103 / ( 2 * 3.14 * 7.22 / 4) = 1989 / 81.4 = 24.4 мПа

Где 1.3 – коэффициент, учитывающий напряжение кручения при затяжке, z – число винтов.

Допускаемое напряжение для винтов из Стали 3 [σ] = 40 … 50 мПа.

Расчёт останова.

Остановы препятствуют самопроизвольному опусканию груза, ставятся на валу барабана и встраиваются в торец барабана.

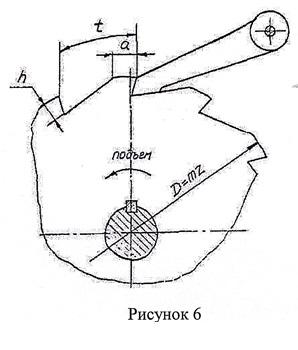

Поэтому ориентировочно диаметр останова должен быть меньше или равен диаметру барабана, а) Храповой останов (рис.6).

Принимаем диаметр храпового колеса равной диаметру барабана D = 250 мм. Диаметр храпового колеса D = m * z, где m – модуль зацепления, z = 10 … 30 – число зубьев колеса. Расчёт храпового останова проводится из условия несминаемости кромок зубьев и собачки.

q = F / b ≤ [q] (1)

Где q

– линейное давление, [q]

– допускаемое удельно давление с учётом

динамического характера нагрузок; b

= ѱ * m

– ширина зуба храпового колеса (ѱ = 1 …

3); F

– окружная сила, при равенстве диаметров

храпового колеса и барабана она равна

силе натяжения ветвей каната, наматываемых

на барабан: F

= Zσ

* Smax.

Из условий (1) определим модуль храпового

колеса:

m ≥ Zσ * Smax / ѱ * [q]

Для храпового колеса из:

Сталь 45 [q] = 400 Н / мм ѱ = 1 … 2

Сталь Ст3 [q] = 350 Н / мм ѱ = 1 … 2

Примем – Сталь 45, тогда:

m ≥ 2 * 7.75 * 103 / 2 *400 = 19.4 мм

Округлим m по ГОСТу 6553 – 60 (m = 6, 8, 10, 12, 14, 16, 20, 22, 24 …) m = 20 мм и определим число зубьев:

z = D / m = 250 / 20 = 13. Размеры храпового останова (рис. 6).

Диаметр

D

= 250 мм.

Ширина колеса b = ѱ * m =2 * 20 = 40 мм.

Высота зубьев h = 0.75 * m = 0.75 * 20 = 15 мм.

Окружной шаг t = π * D/ z = 3.14 * 250 / 13 = 60.4 мм.

Ширина головки зуба a = m = 20 мм.

Размеры собачки: ширина b1 = b + 2 = 42 мм.

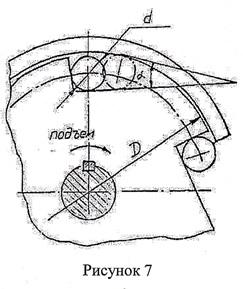

Остальные размеры принимаем конструктивно. Рисуем эскиз Храпового останова (рис. 6) и Роликового останова (рис. 7).

Принимаем диаметр втулки равным диаметру барабана D = 250 мм, диаметр ролика d = D / 8 = 25 мм. Длинна ролика l = 1.5 … 2.0, d = 38 … 50 мм. Принимаем l = 45 мм. Угол α = 6 … 80, принимаем α = 80.

Окружное усилие, действующее на заклинённые ролики, при равенстве диаметров останова и барабана равно силе натяжения ветвей канатов наматываемых на барабан:

F = Zσ * Smax = 2 * 7.75 = 15.5 кН.

С учётом динамики, точности изготовления расчётное усилие:

Fр = 1.45 * F = 1.45 * 15.5 = 22.5 кН.

Нормальная сила, действующая на заклинённый ролик:

N = Fр / Zσ *2 * sin (α / 2) = 22.5 * 103 / 3 * 2 * sin (4) = 56.25 кН

Расчёт роликового останова ведётся по контактным напряжениям:

σ = 0.418 *√ (2 * N * E / l * d) = 0.418 * √ (2 * 56.25 *103 * 2 * 105 / 45 * 31.25) = 1672 мПа

Если материал корпуса и втулки – сталь 40Х с HRC = 60, то [σ] = 1500 мПа. Поэтому принимаем число роликов z = 5, тогда:

N = 0.6 * 56.25 *103 = 33.75 кН.

σ = 0.418 * √ (2 * 33.75 * 103 * 2 * 105 / 45 *31.25) = 1295 мПа.

Условие прочности при z = 5 удовлетворяется.

Размеры останова: диаметр втулки D = 200 мм, диаметр роликов d = 25 мм, длинна роликов l = 45 мм, угол α = 80; число роликов z = 5.

Остальные размеры принимаем конструктивно. Рисуем эскиз останова (рис.7).