- •Тверской государственный технический университет Кафедра «Технология машиностроения»

- •1201, 1705, 1706, 1709, 1711, 1718, 2102, 2301

- •2. Лабораторная работа № 10

- •3.2. Устройство и методика измерения смещения исходного контура тангенциальным зубомером

- •3.3. Устройство и методика измерения шага зацепления шагомером

- •3.4 Контрольные вопросы

- •Библиографический список

Федеральное агентство по образованию

Тверской государственный технический университет Кафедра «Технология машиностроения»

МЕТРОЛОГИЯ,

СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Методические указания к лабораторной работе

для студентов специальностей

1201, 1705, 1706, 1709, 1711, 1718, 2102, 2301

Тверь 2006

В методических указаниях даны описания конструкций инструментов и приборов для измерения элементов резьбы и зубчатых колес.

Изложена методика измерения элементов резьбы резьбовым микрометром, методом трёх проволочек, на инструментальном микроскопе и методика измерения элементов зубчатых колес штангензубомером, штангенциальным зубомером, зубомерным микрометром и шагомером.

Методические указания утверждены и рекомендованы к опубликованию на заседании кафедры (протокол № 8 от 19.04.2006г.).

Составители:

Архаров А.П.,

Испирян Н.В.,

Горлов И.В.

Нестерова И.Н.

© Тверской государственный технический университет

Лабораторная работа № 9

ИЗМЕРЕНИЕ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ РЕЗЬБОВЫМ МИКРОМЕТРОМ И МЕТОДОМ 3-Х ПРОВОЛОЧЕК

Цель работы: ознакомление с устройством резьбового микрометра и методами измерения среднего диаметра.

Инструменты и материалы для работы:

- резьбовой микрометр;

- гладкий микрометр;

- комплект проволочек;

- резьбомеру

- приспособление для измерения резьбы;

- объекты измерения;

- авиабензин, мягкие полотняные салфетки, кисточки.

1.1. Последовательность выполнения работы

1.1.1. Изучить устройство и приемы измерения резьбовым микрометром и методом 3-х проволочек.

1.1.2. Измерить шаг резьбы резьбомером.

1.1.3. Подготовить инструменты к измерениям: промыть, протереть и установить на ноль.

1.1.4. Произвести измерения среднего диаметра резьбы и результаты измерений занести в отчетную карту.

1.1.5. Дать заключение о годности резьбового изделия.

1.2. Измерение среднего диаметра резьбы резьбовым микрометром

1.2.1. Устройство резьбового микрометра. Средний диаметр резьбы контролируют с помощью универсальных средств без дополнительных приспособлений или с использованием резьбовых вставок, ножей, проволочек, роликов. Одним из универсальных средств является резьбовой микрометр. По конструкции этот микрометр аналогичен гладкому микрометру (см. методические указания часть 1, лабораторная работа № 2) и отличается от него, в основном, конфигурацией измерительных поверхностей. Резьбовые микрометры оснащены подвижной пяткой с измерительной призматической вставкой и микровинтом с конической вставкой. Каждая пара вставок предназначена для измерения резьб определенного шага.

Выпускаются микрометры для измерения резьб диаметром от 0 до 350 км с интервалом 25 мм: 0...25; 25...50; ..., 325...350 мм.

1.2.2. Методика проведения измерений

1.2.2.1.Определить с помощью резьбомера шаг резьбы.

1.2.2.2.Подобрать соответствующие шагу вставки. Коническую вставку поместить в отверстие микровинта призматическую - в отверстие пятки.

1.2.2.3.Проверить установку микрометра на нуль. Для этого отпустить стопорную гайку микровинта и, вращая микровинт за трещотку, добиться контакта между вставками (микрометры с пределами измерения свыше 25 мм настраиваются по специальным установочным мерам). Контакт считается правильным при трехкратном прощелкивании трещотки. Если при этом нулевой штрих барабана, но совпадает с продольным штрихом на стебле, то необходимо отрегулировать положение шкал.

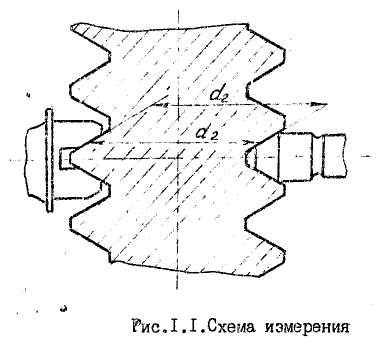

1.2.2.4. Ввести проверяемую резьбу между вставками (рис.1.1) и, пользуясь трещоткой, измерить средний диаметр. Измерение выполнить 3 раза и результаты занести в отчетную карту. Погрешность метода 0,025...0,2мм.

1.З. Измерение среднего диаметра резьбы методом трах проволочек

1.3.1. Сущность метода

Этот относительно простой и достаточно точный метод широко используется для измерения среднего диаметра резьбы.

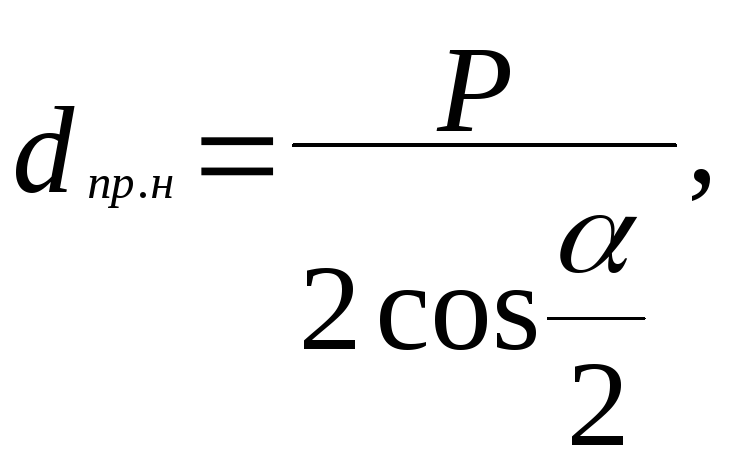

Сущность метода заключается в том, что во впадины резьбы вкладываются три калиброванные проволочки одинакового диаметра dпр так, как это указано на рис.1.2. Микрометром или другим измерительным инструментом с плоскими мерительными поверхностями измеряют расстояние между образующими проволочек М. При изменении выбираемого диаметра dпр проволочки положение ее во впадине меняется, и при этом в значительной мере сказываются погрешности угла профиля. Для уменьшения влияния этой погрешности выбирают проволочки наивыгоднейшего диаметра dпр.н, который обеспечивает их касание со впадиной резьбы по линии среднего диаметра d2.B этом случае проволочка касаемся точек боковых сторон профиля резьбы, где ширина канавки равна половине номинального шага:

(1.1)

(1.1)

Для метрических резьб (α = 60 о)

![]() (1.2.)

(1.2.)

Измерение проволочками является косвенным методом измерениями, величина среднего диаметра определяется расчетом.

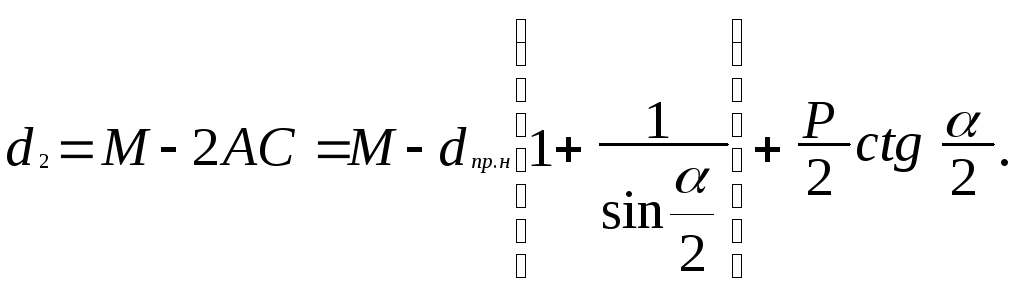

Из рисунка 1.2 следует:

(1.3)

(1.3)

Для метрической резьбы

![]() (1.4)

(1.4)

1.3.2. Методика проведения измерений

1.3.2.1.Подобрать проволочки наивыгоднейшего диаметра согласно шагу резьбы (по таблице).

1.3.2.2.Проверить установку гладкого микрометра на нуль. При необходимости произвести установку (см. методические указания часть1, лабораторная работа 2). После настройки на нуль закрепить микрометр в приспособлении и повесить на кронштейн подобранные проволочки.

1.3.2.3.Расположить измеряемую деталь между пятками микрометра, ввести проволочки во впадины резьбы и, пользуясь трещоткой, измерить расстояние М между образующими проволочек. При измерении обратить внимание на то, чтобы все три проволочки касались пяток микрометра. Измерение выполнить 3 раза.

1.3.2.4.Подсчитать средний диаметр резьбы по формуле(1.4)

1.3.2.5.Дать заключение о годности резьбового изделия, если оно выполнено по степени точности – 8g.

1.4. Контрольные вопросы

1.4.1.Как произвести нулевую установку резьбового микрометра?

1.4.2.Как подбираются вставки к резьбовому микрометру?

1.4.3.0бъяснить сущность метода 3-х проволочек.

1.4.4.Какой из методов измерения среднего диаметра резьбы является более точным?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Марков В.В., Ганевский Г.М. Конструкция, расчет и эксплуатация измерительных инструментов и приборов. М.; Машиностроение,1981.

2. Точность и производственный контроль в машиностроении. Л.; Машиностроение ,1983.

3. Якушев А. И. , Воронцов Л. Н., Федоров Н. М. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение,1986-352