Федеральное агентство по образованию

Тверской государственный технический университет Кафедра «Технология машиностроения»

МЕТРОЛОГИЯ,

СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Методические указания к лабораторной работе

для студентов специальностей

1201, 1705, 1706, 1709, 1711, 1718, 2102, 2301

Тверь 2006

Методические указания содержат общие правила по обработке результатов измерений, построению графиков с целью определения фактической точности изготовления и оценки погрешности прибора.

Даны описания принципа работы и метрологические характеристики приборов, изложена методика измерения на них.

К каждой работе даны контрольные вопросы и литература.

Методические указания утверждены и рекомендованы к опубликованию на заседании кафедры (протокол № 8 от 19.04.2006г.).

Составители: Испирян Н.В.,

Горлов И.В.,

Нестерова И.Н.

© Тверской государственный технический университет

1. Лабораторная работа № 5

ИССЛЕДОВАНИЕ ПОГРЕШНОСТЕЙ ИЗГОТОВЛЕНИЯ ВЫБОРКИ ДЕТАЛЕЙ С ПОМОЩЬЮ ИЗМЕРИТЕЛЬНОЙ ПРУЖИННОЙ ГОЛОВКИ (МИКРОКАТОРА)

Цель работы: ознакомление с устройством, приемами измерения микрокатором; определение по исследованной выборке деталей всего возможного интервала рассеивания измеряемого размера.

Вида погрешностей

При изготовлении, а так же при измерении детали неизбежны погрешности, которые делятся на систематические и случайные. Систематическими называются погрешности постоянные по величине и знаку, или изменяющиеся по какому-либо закону. Они делятся на постоянные и переменные. Постоянные систематические погрешности возникают при измерении из-за неправильной настройки прибора. Примерами переменной систематической погрешности являются величины радиального биения, вызываемого эксцентриситетом, а так же погрешность от износа инструмента при изготовления деталей.

Случайными называются непостоянные по знаку и величине погрешности, которые возникают при одновременном действии нескольких факторов. Вследствие грубых ошибок могут иметь место резко отличающиеся от основной массы результаты. Такие результаты измерений следует считать недействительными.

Инструменты и материалы для работы:

- измерительная пружинная головка (микрокатор);

- объекты измерения;

- эскизы объектов измерения;

- плоскопараллельные концевые меры длины;

- протирочные материалы.

1.1. Последовательность выполнения работы

1.1.1. Изучить устройство и приемы измерения микрокатором.

1.1.2. Выполнить эскизы измеряемых деталей.

1.1.3. Подготовить приборы к измерениям.

1.1.4. Измерить выборку деталей и результаты занести в табл. 1.1.

1.1.5. Произвести статистические расчеты и заполнить табл. 1.2. и 1.3.

1.1.6. По результатам исследований построить графики и определить количество брака.

1.2. Руководство к пользованию микрокатором

Пружинная измерительная головка имеет точный и чувствительный механизм, вследствие чего необходимо соблюдать следующие правила:

1.2.1. Защитное стекло нельзя протирать сухой тканью из-за возникающего статического электричества, влиявшего на результаты измерений. Для протирки используют слегка увлажненную ткань.

1.2.2. Высокая чувствительность прибора требует бережного отношения с ним. Прибор необходимо предохранять от ударов.

1.2.3. Подъем и опускание измерительного стержня с помощью арретира следует производить плавно.

1.2.4. Разборку прибора лицам, не имеющим отношение к ремонту, категорически воспрещается.

1.3. Устройство прибора

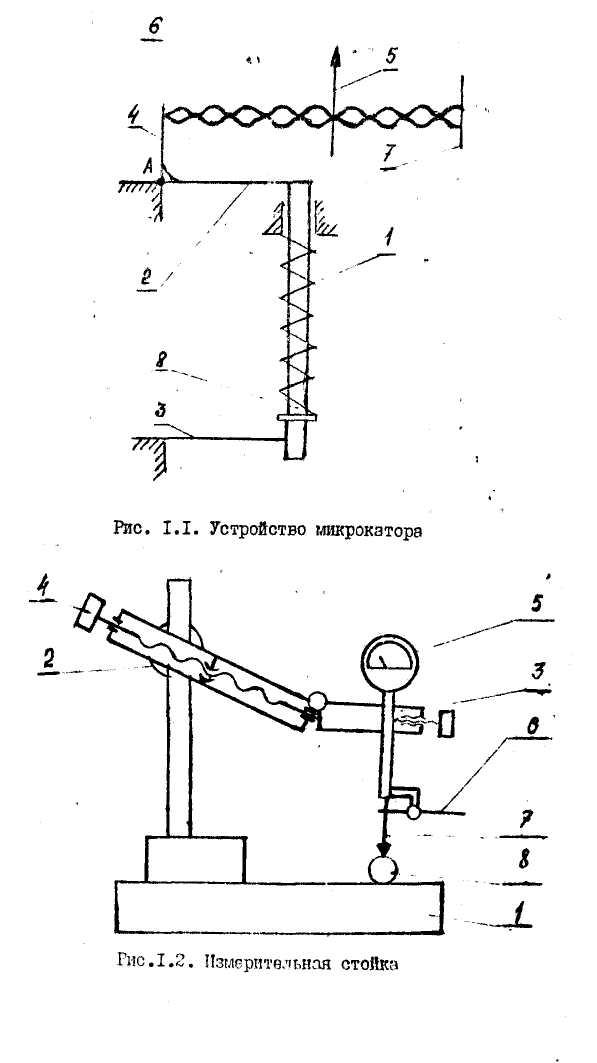

Микрокатор (рис.1.1) служит для измерения наружных размеров гладких точных деталей. По конструкции прибор является механическим; по методу измерения - сравнительным или относительным измерительным прибором.

В основу передаточного механизма микрокатора положена плоская, скрученная от середины, бронзовая пружинная лента 6. Толщина бронзовой ленты 0,004 .. .О,006 мм, ширина 0,15 ... 0,3 мм. Лента с одной стороны закреплена к неподвижному кронштейну 7, а с другой - к угольнику 4, который может поворачиваться вокруг точки А на двух плоских пружинах 2 и 3. В средней части ленты закреплена стеклянная стрелка 5.

Измерительный стержень 8 подвешен на двух плоских пружинах 2 и 3. При перемещении измерительного стержня происходят поворот угольника 4 и растяжение ленты 6, на которой поворачивается стрелка 5. Для обеспечения постоянства зажима имеется пружина I.

1.4.Настройка и измерение

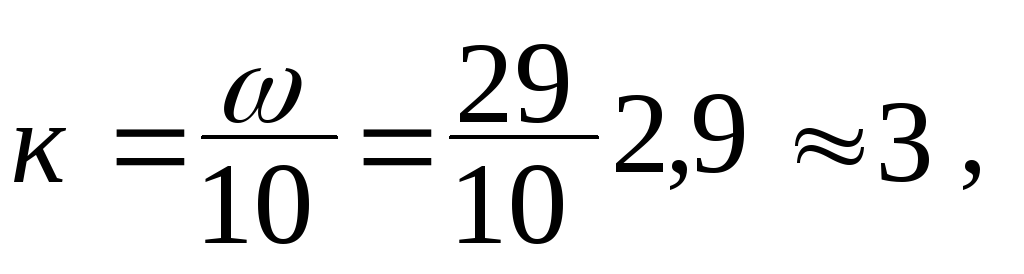

Согласно настроечному размеру, набрать блок концевых мер. По блоку концевых мер настроить прибор на нуль (рис.1.2). Для этого установить блок концевых мер на столик I. Отвернул винт 2, опустить кронштейн с микрокатором 3 до зазора размером I...1,5мм относительно измерительного стержня и блока концевых мер. Затем, вращая винт 4, добиться того, чтобы на микрокаторе 5 стрелка установилась на нуль, после чего отвести и опустить арретир 6 и снова проверить настройку.

Для измерения детали необходимо извлечь блок концевых мер из-под измерительного наконечника 7, пользуясь арретиром, и поместить на его место измеряемую деталь 8.

Для определения диаметра деталь необходимо прокатывать по столику до получения максимального значения на приборе.

1.5. Обработка результатов

Таблица 1.1

Результаты измерений

|

No |

х |

No |

х |

No |

х |

No |

х |

|

1 2 3 4 5 6 7 8 9 10 |

- 16 - 8 - 20 - 25 - 16 + 1 - 15 - 4 - 14 - 8

|

11 12 13 14 15 16 17 18 19 20 |

- 12 - 16 - 23 - 19 - 7 - 15 - 4 - 7 - 9 - 12 |

21 22 23 24 25 26 27 28 29 30 |

- 17 - 19 - 7 - 6 - 15 - 10 - 11 - 13 - 17 + 16 |

31 32 33 34 35 36 37 38 39 40 |

- 11 - 16 - 19 - 21 - 11 - 13 - 16 - 19 - 18 - 28 |

Согласно полученным измерениям определяем действительное поле рассеивания:

![]() (1.1)

(1.1)

Отдельные грубые значения отклонений, резко отличающиеся из общего ряда значений, в расчет не принимают (например: + 16 в тридцатом измерении),

Поле рассеивания

ω разбивают

на 7 … 12 интервалов. При этом конечные

предельные отклонения крайних интервалов

можно выбрать округленными, несколько

выходящими за отклонения

![]() и

и![]() .

Установленные предельные значения

интервалов заносят в таблицу 1.2. После

этого по таблицеI.I

определяют, сколько измерений попадают

в каждый интервал. Число случаев, попавших

в

интервал,

называют частотой попадания. Определив

середины интервалов и частоты попадания

результатов измерений в эти интервалы,

заполняют таблицу 1.2. Определяем величину

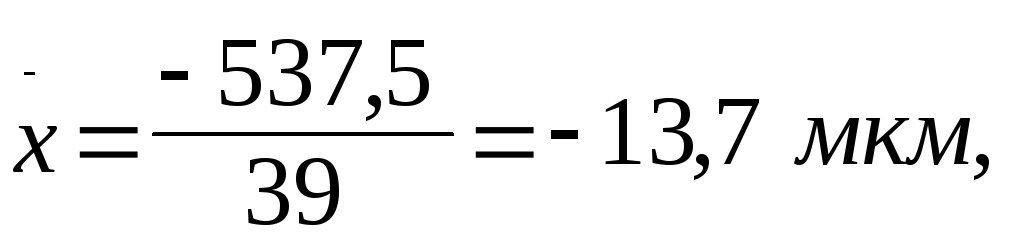

интервала к:

.

Установленные предельные значения

интервалов заносят в таблицу 1.2. После

этого по таблицеI.I

определяют, сколько измерений попадают

в каждый интервал. Число случаев, попавших

в

интервал,

называют частотой попадания. Определив

середины интервалов и частоты попадания

результатов измерений в эти интервалы,

заполняют таблицу 1.2. Определяем величину

интервала к:

(1.2)

(1.2)

Таблица 1.2

К расчету эмпирических характеристик распределения

|

Интервалы отклонений от номинального размера, мкм |

Середина интервала хi, мкм |

Частота ni шт. |

ni хi |

ni хi2 | |

|

от |

до | ||||

|

+ 1 - 2 - 5 - 8 - 11 - 14 - 17 - 20 - 23 - 26 |

- 2 - 5 - 8 - 11 - 14 - 17 - 20 - 23 - 26 - 29 |

- 0,5 - 3,5 - 6,5 - 9,5 - 12,5 - 15,5 - 18,5 - 21,5 - 24,5 - 27,5 |

1 2 4 4 7 9 7 2 2 1 |

- 0,5 - 7 - 26 - 38 - 87,5 - 139,5 - 129,5 - 43 - 49 - 27,5 |

0,25 24,5 169 361 1093,75 2162,25 2395,75 924,5 1200,5 756,25 |

|

|

N = 39 |

Σ ni хi = - 537,5 |

Σ ni хi2 = 9087,75 | ||

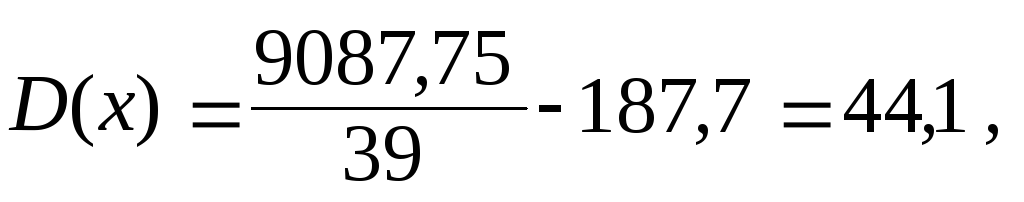

Расчет статистических характеристик:

(1.3)

(1.3)

(1.4)

(1.4)

![]() (1.5)

(1.5)

где

![]() - среднее арифметическое значение

случайной величины;

- среднее арифметическое значение

случайной величины;

![]() - середина интервала;

- середина интервала;

![]() - частота попадания

в интервал;

- частота попадания

в интервал;

![]() - число измерений;

- число измерений;

![]() -

дисперсия;

-

дисперсия;

![]() -

среднее квадратическое отклонение.

-

среднее квадратическое отклонение.

![]()

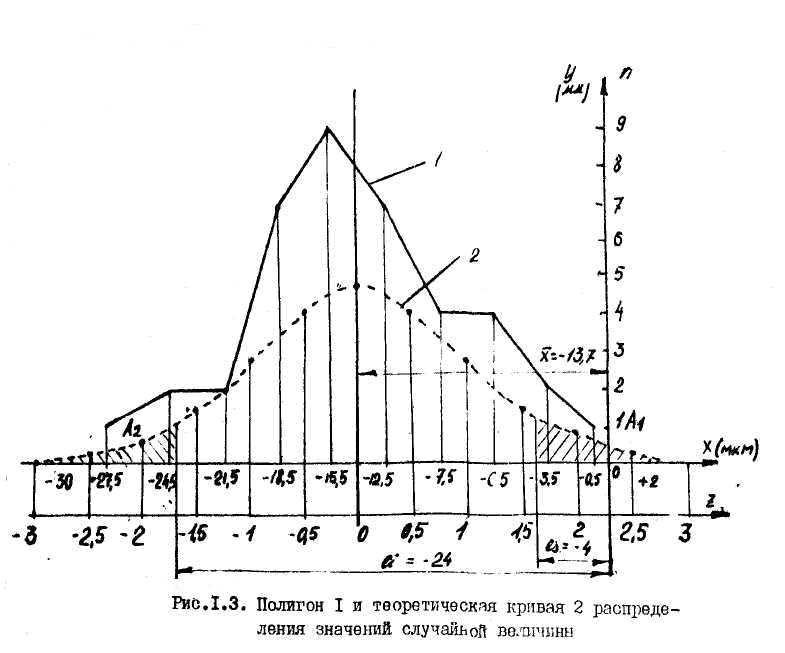

1.6. Построение полигона распределения

По значениям

![]() и

и![]() из таблицы 1.2 строят в выбранном масштабе

полигон распределения (рис.1.3).

из таблицы 1.2 строят в выбранном масштабе

полигон распределения (рис.1.3).

На ось абсцисс

наносим, в соответствующем масштабе

середины интервалов, восстанавливаем

из этих значений перпендикуляры, длины

которых пропорциональны

![]() - частоте в определенном масштабе (I

случай – 10 мм). Вершины перпендикуляров

соединяем ломаной линией и получаем

эмпирическую кривую (полигон) распределения

случайной величины. На полигоне

распределения строим вертикальную

линию из точки, соответствующей значению

- частоте в определенном масштабе (I

случай – 10 мм). Вершины перпендикуляров

соединяем ломаной линией и получаем

эмпирическую кривую (полигон) распределения

случайной величины. На полигоне

распределения строим вертикальную

линию из точки, соответствующей значению

![]() (в данном случае

(в данном случае![]() = -13,7).

= -13,7).

1.7. Построение кривой нормального распределения

Для сравнения

полученного характера распределения

выборки деталей с нормальным распределением

строят на графике полигона кривую

нормального распределения (рис. 1.3 кривая

2). Рекомендуется строить каждую ветвь

кривой по шести точкам. Так как вся

кривая нормального распределения

укладывается по оси абсцисс в пределы

±3б, то отклонение от центра группирования

![]() ,

т.е. значенияz,

желательно выбирать через 0,5 б по обе

стороны от

,

т.е. значенияz,

желательно выбирать через 0,5 б по обе

стороны от

![]() .

Для каждой намеченной точкиz

по оси абсцисс определяют значения

кратные 0,5б,а именно: 0,5; 1; 1,5; 2; 2,5; 3 . Чтобы

выделить новые значения z

от значений уже построенного графика,

рекомендуется ось z

проводить параллельно построенной оси

x

. Вертикальная ось для обоих графиков

будет одни.

.

Для каждой намеченной точкиz

по оси абсцисс определяют значения

кратные 0,5б,а именно: 0,5; 1; 1,5; 2; 2,5; 3 . Чтобы

выделить новые значения z

от значений уже построенного графика,

рекомендуется ось z

проводить параллельно построенной оси

x

. Вертикальная ось для обоих графиков

будет одни.

Значения плотности вероятности Уz рассчитываются по формуле:

(1.6)

(1.6)

Для соответствия координат точек кривой нормального распределения и уже построенного графика по оси ординат (n и Уz) необходимо рассчитать масштабный коэффициент в:

(1.7)

(1.7)

где q - масштаб частоты по оси ординат, (в данном случае q = 10, т.е. один случай соответствует 10 мм графика по этой оси);

N - число измерений, взятых в расчет;

к - величина интервала, взятого для таблицы 1.2 (в данном случае к = 3);

σ – среднее квадратичное отклонение.

Для получения величины У в нужной масштабе необходимо сделать пересчет:

![]() (1.8)

(1.8)

Результаты заносим в таблицу 1.3.

Таблица 1.3

Координаты теоретической кривой

|

Отклонение от

центра группирования

|

z |

Уz |

У, мм |

|

0 ± 3,3 ± 6,6 ± 9,9 ± 13,2 ± 16,5 ± 19,8 |

0 0,5 1,0 1,5 2,0 2,5 3,0 |

0,3989 0,3521 0,2420 0,1295 0,0540 0,0175 0,0044 |

46,8 41,3 28,4 15,2 6,3 2,0 0,5 |

По значениям z и У строим график нормального распределения.

1.8 Определение процента брака

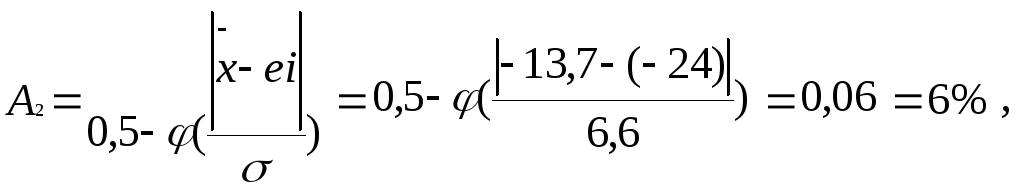

Определение процента деталей, выходящих за верхнюю и нижнюю границу поля допуска, следует производить по статистическим характеристикам, т.к. они отражают наиболее полную картину возможных размеров детали. Определяется зона А1 - количество деталей, размеры которых выходят за верхнюю границу; и зона A2 - количество деталей, размеры которых выходят за нижнюю границу поля допуска.

(1.9)

(1.9)

(1.10)

(1.10)

где Ф - значение интеграла вероятности нормального распределения - функция Лапласа, [1, с. 340];

es - верхнее отклонение;

еi - нижнее отклонение.

Предельные отклонения задаются преподавателем.

Зоны А1 - исправный брак и A2 - неисправный, необходимо показать на графике (рис. 1.3).

1.9. Контрольные вопросы

1.9.1. Назовите части микрокатора.

1.9.2. Объясните кинематическую схему микрокатора.

1.9.3. Объясните настройку и приемы измерения микрокатором.

1.9.4. Систематические и случайные погрешности. Приведите примеры.

1.9.5. Объясните методику обработки результатов.

1.9.6. Задача, решаемые данной методикой обработки результатов.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Якушев А. И., Воронцов Л. Н., Федотов Н. Н. Взаимозаменяемость, стандартизация и технические измерения: Учебник для вузов. - М.: Машиностроение, 1966, С. 89 ... 94, 118 ... 120.

2. Захаров В.И. Взаимозаменяемость, качество продукции и контроль в машиностроении. - Л.: Лениздат, 1990. C.113 ... 115.