litye_tkm_otchet

.docxФЕДЕРАЛЬНОЕ

АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Уральский государственный университет путей сообщения

(ФГБОУ ВПО УрГУПС)

Кафедра «Проектирование и эксплуатация автомобилей»

Проверил:

преподаватель

Завьялова Г.Н

Выполнил:

ст. гр. ПСТ-213

Токарев Н.А.

Екатеринбург

2015

РАЗРАБОТКА ЛИТЕЙНОЙ ТЕХНОЛОГИИ

Пояснительная записка к практической работе по дисциплине «Технологии конструкционных материалов»

-

Исходные данные:

|

Наименование детали |

Шкив (см. лист 10) |

|

Марка материала |

ВЧ 60 |

|

Способ формовки |

машинная |

|

Модель |

металлическая |

Размеры модели

|

Вариант

|

Марка сплава

|

Размеры, мм |

||||||||

|

А |

В |

С |

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

||

|

1-3 |

ВЧ60 |

195 |

120 |

75 |

64 |

525 |

285 |

165 |

420 |

60 |

-

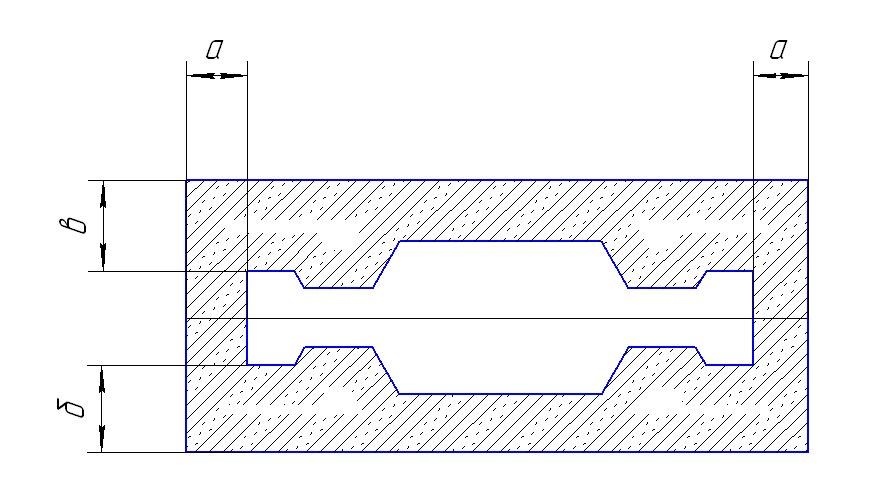

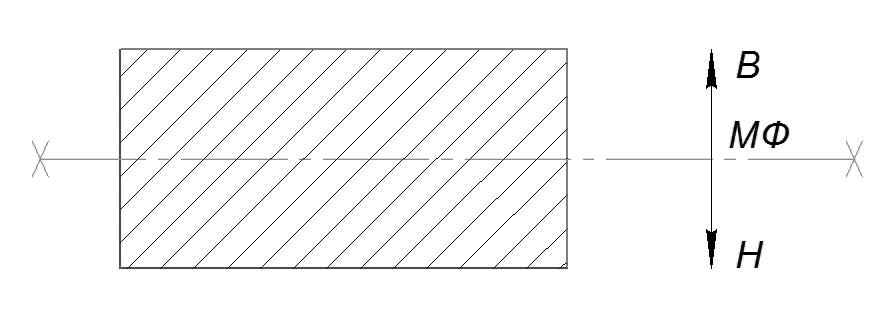

Выбор положения отливки (модели) в форме с указанием плоскости разъема модели и формы

Для данной детали была выбрана разъемная форма с горизонтальным расположением отливки. МФ - буквенное обозначение разъемной формы. Буквы В (верх) и Н (низ) обозначают положение отливки в форме; их проставляют у стрелок, показывающих направление разъема формы.

-

Определение класса размерной точности отливки втулки и ее ряда припусков

Из таблицы 3 [1, стр.9] для наибольшего габаритного размера до 630 и для отливок из серого чугуна получаются следующие возможные значения класса размерной точности (числитель) и номеру ряда припусков (знаменатель):

По исходным данным для машинной формовки по металлической модели выбираются меньшие их значения: 9т – класс размерной точности, 3 – номер ряда припусков.

-

Определение допусков размеров отливки на все обрабатываемые поверхности

По таблице 2 [1, стр. 9] определяются допуски размеров отливки в зависимости от номинальных размеров и класса точности.

Класс точности – 9т:

|

Размер, мм |

Интервал номинальных размеров, мм |

Допуск к размерам, мм |

|

А=195 |

Св. 160 до 230 |

2,2 |

|

|

Св. 630 до 1000 |

3,2 |

|

|

Св. 160до 230 |

2,4 |

-

Определение припусков на механическую обработку всех обрабатываемых поверхностей отливки

Припуски определяются по таблице 4 [1, стр. 11] в зависимости от допусков и ряда припусков. Для 3 ряда припусков:

|

Размер, мм |

Допуск к размерам, мм |

Интервал допуска размеров отливки |

Основной припуск на сторону |

|

А=195 |

2,2 |

Св. 2,0 до 2,4 |

4,0 |

|

|

3,2 |

Св. 3,0 до 4,0 |

5,5 |

|

|

2,4 |

Св. 2,0 до 2,4 |

4,0 |

Из таблицы 4 [1, стр. 11] Выбираются большие значения припусков, так как класс точности меньше 12.

Сводная таблица назначения допусков и припусков

|

Размер, мм (см. лист 11) |

Класс размерной точности |

Допуск к размерам ,мм |

№ ряда припусков |

Припуск, мм |

Окончательный размер, мм |

|

А=195 |

9т |

2,2 |

3 |

4,0 |

199 |

|

|

9т |

3,2 |

3 |

5,5 |

656 |

|

|

9т |

2,4 |

3 |

4,0 |

157 |

-

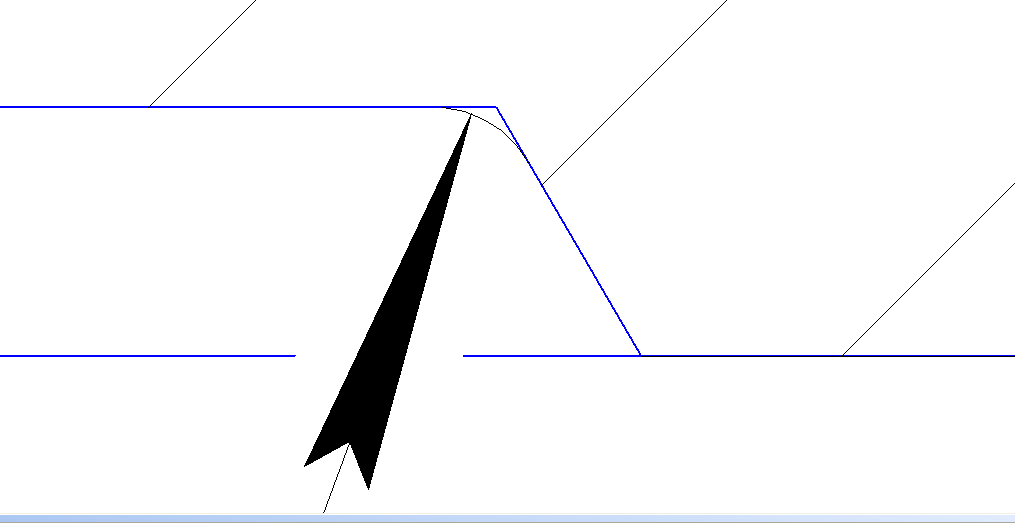

Определение формовочных уклонов модели

Формовочные уклоны назначают на все вертикальные поверхности модели, контактирующие с формовочной смесью. На обрабатываемые поверхности втулки (см. лист 11) уклоны назначаются «в плюс» сверх припуска на механическую обработку. Уклоны в градусах или миллиметрах исходя из высоты формообразующей поверхности в соответствии с таблицей 5 [1, стр.13].

Для металлической модели:

|

Высота формообразующей поверхности |

Интервал высоты формообразующей поверхности |

Уклоны моделей |

|

|

|

а, мм |

||

|

|

40-63 |

35 |

0,65 |

-

Определение радиусов галтелей

Радиус галтелей определяется по формуле [1, стр. 13]:

где а и б – толщины сопрягаемых стенок.

|

|

а, мм |

б, мм |

Результат расчета |

Выбранный радиус из параметрического ряда по ГОСТ 10948-64[1, стр 13] |

|

|

60 |

|

12,18 |

10 |

-

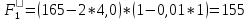

Определение возможности проделывания отверстия в отливке стержнем

Поскольку во втулке глубина отверстия L1=195, L2=75 , что свыше 60 мм и минимальный диаметр D2=60 , что свыше 20 мм, из таблицы 6 [1, стр. 14] следует, что отверстие выполняется стержнем.

-

Определение размеров стержня, его контуров и знаковых частей

Размеры стержня соответствуют размерам отверстия в отливке с учетом припусков на механическую обработку и литейной усадки металла отливки. Серый чугун имеет усадку 0,7–1,3%.Формируем лист №3и №4

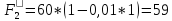

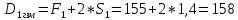

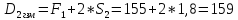

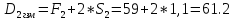

Обозначим диаметры большего и меньшего стержня F1 и F2 соответственно.

Диаметр стержня определяется по формуле:

где D – диаметр стержня;

DДЕТ – диаметр отверстия детали;

– припуск

на механическую обработку внутренней

поверхности отверстия (на сторону);

– припуск

на механическую обработку внутренней

поверхности отверстия (на сторону);

k – коэффициент линейной усадки, %

Обозначим больший и меньший диаметры стержня F1 и F2 соответственно.

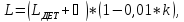

Длина стержня определяется по формуле:

где L – длина стержня;

LДЕТ – глубина отверстия в детали;

– общий

припуск на механическую обработку

торцовых поверхностей отверстия;

– общий

припуск на механическую обработку

торцовых поверхностей отверстия;

k – коэффициент литейной усадки, %

Длина вертикальных стержневых знаков определяется по таблице 8 [1, стр.15]

Обозначим верхний знак – h1, а нижний – h.

|

Диаметр стержня F, мм |

Интервал, мм |

Длина стержня L, мм |

Интервал, мм |

Длина знака, мм |

|

|

Верх |

Низ |

||||

|

155 |

101-200 |

203 |

150-300 |

25 |

40 |

|

59 |

51-101 |

76 |

51-150 |

20 |

35 |

Уклоны стержневых знаков вычисляются по таблице 10 [1, стр. 16]

Так как знаки горизонтальные h=h1=D/2.

|

Высота знака D/2, мм |

Интервал |

Уклон знаков, град |

|

|

для низа α |

для верха β |

||

|

h1(F1)= 25 |

До 40 |

|

15 |

|

h (F1)= 40 |

До 40 |

10 |

|

|

h1 (F2)= 20 |

До 40 |

|

15 |

|

h (F2)= 35 |

До 40 |

10 |

|

-

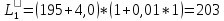

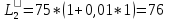

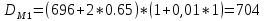

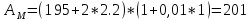

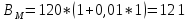

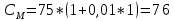

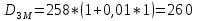

Определение размеров модели

Размеры модели должны быть увеличены по сравнению с размерами отливки на величину усадки сплава.

Формируем лист №5, чертеж модели отливки.

Определим технологическиt зазорs S между знаками литейной формы и стержня. Размеры знаков модели увеличивают по сравнению с размерами знаков стержня на величину технологического зазора S. См. таблицу 11 [1, стр. 18].

|

Высота знака, мм |

Интервал высоты знака, мм |

Длина стержня L, мм |

Интервал длины стержня L, мм |

Зазор S, мм |

||||

|

h1(F1)= 25 |

До 25 |

203 |

Св. 151 до 300 |

1,4 |

||||

|

h (F1)= 40 |

Св. 25 до 40 |

203 |

Св. 151 до 300 |

1,8 |

||||

|

h1 (F2)= 20 |

Св. 25 до 40 |

76 |

Св. 51 до 103 |

1,1 |

||||

|

h (F2)= 35 |

Св. 25 до 40 |

76 |

Св. 51 до 103 |

1,5 |

||||

-

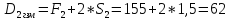

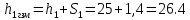

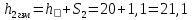

Определение размеров знаков модели

Обозначим

– больший диаметр знака,

– больший диаметр знака,

– меньший диаметр знака.

– меньший диаметр знака.

Обозначим

– высота знака прилежащего к большему

диаметру,

– высота знака прилежащего к большему

диаметру,

– длина знака прилежащего к меньшему

диаметру.

– длина знака прилежащего к меньшему

диаметру.

-

Выбор опок

Опоки выбираются с учетом габаритов моделей, распределения литниковой системы и необходимых расстояний, представленных в таблице 12 [1, стр. 19].

|

Расположение моделей в опоке |

Характер отливок |

Размеры, мм |

||

|

а |

б |

в |

||

|

|

Средний |

75 |

100 |

120 |

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ

1.