Анотація

Під час виконання дипломного проекту було запропоновано модернізацію вагового дозатора АД-50-РКМ, принцип дії якого заснований на зважуванні за допомогою рушійного механізму (коромисла), що підлягає модернізації шляхом встановлення тензодатчиків, і підвішування до них підвісного бункера для зважування дозованої речовини (борошна). Здійснено огляд існуючих методів та засобів дозування сипучих продуктів. Проведено порівняння основних технічних показників аналога і нової розобки та техніко-економічне обгрунтування доцільності модернізації вагового дозатора. Обрано оптимальний варіант реалізації структурної схеми та подальша її розробка, створено функціональну схему та підібрано основні її вузли, зокрема тензорезистивні датчики типу HBM Z6FC3, на основі чого розроблено схему електричну принципову. Розроблено алгоритмічне та програмне забезпечення і проведено огляд метрологічних характеристик мікропроцесорної системи приладу. Також розраховано основні економічні показники модернізованого приладу і доведено його економічну доцільність. Також прийнято технічні рішення щодо безпечного виконання роботи, щодо гігієни праці та виробничої санітарії, допустимі рівні виробничого шуму і виробничого освітлення, визначено області працездатності дозатора АД-50-РКМ в умовах дії іонізуючих та електромагнітних випромінюваннь.

Anotation

When performing diploma was offered the upgrade weigher DR-50-RCM, the principle of which is based on weighing using the driving mechanism (beam) to be upgrading by installing load cells and hanging them suspended hopper weighing dosed material (flour) . Made the survey of existing methods and tools for dispensing bulk products. A comparison of the major technical indicators and new analog rozobky and feasibility rationale for upgrading weigher. Chosen the best embodiment of the block diagram and its further development, created a functional circuit and matched its main sites, including tensoresistive sensor type HBM Z6FC3, which was developed on the basis of the electrical circuit. Developed algorithms and software, and the calculation of metrological characteristics microprocessor unit. Also calculated the main economic indicators of the upgraded device and proved its economic viability. Also adopted technical solutions for the safe performance of work on occupational health and industrial hygiene, acceptable levels of industrial noise and industrial lighting, identifies areas of efficiency dispenser AD-50 RCM in terms of ionizing and electromagnetic radiation.

Вступ

На промислових підприємствах встановлено велику кількість різного вагового обладнання. Вагові дозатори сипучих матеріалів використовуються, головним чином, на зернопереробних підприємствах.

В зв’язку з скрутним економічним становищем на сучасних зернопереробних підприємствах, що не мають змоги придбати нове, точне вагове вимірювальне обладнання, найдоцільнішим шляхом заощадження є модернізація застарілих моделей механічних і електромеханічних ваг і дозаторів. Найпростішим і найдешевшим способом модернізації є заміна поширеного на підприємствах коромислових або циферблатних вагових механізмів на тензометричну систему зважування.Таким чином дана тема є достатньо актуальною.

Основним завданням даної розробки є підвищення точності вагового вимірювального обладнання на зернопереробному підприємстві шляхом встановлення тензодатчиків замість застарілого механічного рушійного механізму зважування на ваговий дозатор типу АД-50-РКМ, що є найпоширенішим на зернопереробних підприємствах. Встановлення тензодатчиків на старе обладнання виключає витрати на встановлення нового приладу, дає більшу точність і швикість відваженнь, виключає дорогу вартість ремонту і обслуговування даного обладнання.

У роботі досліджується дозатор дискретної дії АД-50-РКМ, вдосконалення застарілого варіанту вагового дозатора, який застосовується для точного дозування сипучих матеріалів, що зустрічається в основному на зернопереробних підприємствах. Особливо детально досліджується модернізація дозатора шляхом переходу від механіки (рушійного пристрою) до тензометрії (тензодатчика). Досліджується принцип роботи застарілого варіанту приладу, який заснований на рушійному механізмі, і оновленої версії, що працює за допомогою тензодатчика і нового мікроконтролера . Наводяться шляхи покращення і уточнення відважувань вагового дозатора.

1 Огляд існуючих методів та засобів дозування сипучих продуктів

-

Основні поняття про вагу і ваговимірювальне обладнання

Вага – сила, з якою тіло діє на горизонтальну опору або на вертикальний підвіс внаслідок впливу сили тяжіння цього об'єкта. У гравітаційному полі Землі можна вважати з деяким наближенням, що вага тіла зв'язана з його масою співвідношенням:

![]() ,

(1.1)

,

(1.1)

де

![]() –

вага;

–

вага;

![]() –

стала прискорення

вільного падіння

на Землі;

–

стала прискорення

вільного падіння

на Землі;

![]() –

маса тіла.

–

маса тіла.

Маса являється основною динамічною характеристикою тіла, кількісною мірою його інертності. Інертність – притаманна кожному тілу властивість, яке проявляється в здатності набувати більше чи менше прискорення під дією сили. За одиницю маси приймають масу визначеного еталонного тіла. Одиниця маси, кілограм (кг), входить до числа семи основних одиниць системи СІ.

Основні

характеристики сипучих вантажів, які

визначають при зважуванні, – це сила

тяжіння і маса. Маса характеризує

кількість матерії в тілі. З поняттям

маси тісно зв’язана така характеристика

вантажу, що називається щільністю (![]() ),

яка прямо пропорційна його масі і

обернено пропорційна об’єму.

),

яка прямо пропорційна його масі і

обернено пропорційна об’єму.

![]() , (1.2)

, (1.2)

де

![]() –

об’єм вантажу;

–

об’єм вантажу;

![]() – щільність

вантажу.

– щільність

вантажу.

Сипучі матеріали зазвичай характеризуються об’ємною масою, яка визначається відношенням маси часток матеріалу до усього об’єму, який вони займають.

Розглянуті характеристики визначають за допомогою зважування. Зважуванням називають метод вимірювання маси тіла з використанням ефекту гравітаційних сил, що діють на тіло. Його зважують на вагах, які поділяють на групи: рушійні, пружинні, електронно-механічні та інші. На рушійних вагах порівнюють масу вантажу з еталонною масою, тобто з гирею, з відомою масою. На пружинних та інших вагах визначають силу тяжкості зважуваного вантажу, за якою судять про його масу.

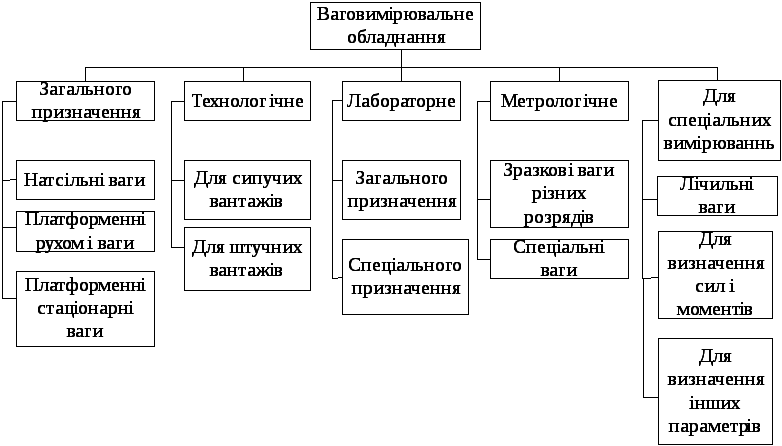

Маса вимірюється різноманітними вагами і ваговим обладнанням. Таке обладнання використовується в різних сферах промисловості, науки, техніки і в сільському господарстві. На промислових підприємствах, що займаються харчовою промисловістю, особливо важливим є вимірювання маси в потоці та відважування заданих доз. Класифікація вагового обладнання наведена на рисунку 1.1 за [1].

Рисунок 1.1– Класифікація ваговимірювального обладнання

Вагове обладнання можна класифікувати за різноманітними ознаками: за призначенням, принципом дії, способом установки, рівнем автоматизації, способом зняття показів зважування і за іншими ознаками.

За призначенням вагове обладнання поділяють на наступні основні групи: 1) загального призначення; 2) технологічне; 3) лабораторне; 4) метрологічне; 5) для спеціальних вимірювань.

До першої групи відносять ваги, що широко використовуються в найрізноманітніших галузях народного господарства (в промисловості, торгівлі, сільському господарстві, на транспорті) для зважування різноманітних вантажів з метою їх обліку і виконання комерційних операцій. В цю групу включають настільні, платформенні пересувні, платформенні стаціонарні ваги.

Друга група включає технологічні ваги і дозатори, спеціально призначені для зважування і дозування продукції, сировини або напівфабрикатів на будь-якому рівні технологічного процесу їх виробництва. До них відносять прилади для зважування і дозування строго визначених вантажів (наприклад зерна, борошна, висівок) або різноманітних вантажів в однотипних технологічних процесах.

До третьої групи відносять лабораторні ваги. Вони відрізняються особливими умовами застосування і високою точністю вимірювань. Лабораторні ваги можуть слугувати тільки для зважування тіл або для визначення деяких величин, що залежать від маси.

До четвертої групи відносять метрологічні ваги і пристрої призначені для виконання різноманітних робіт по повірці. В окремих випадках такі ваги застосовують на виробництві, якщо вимагається підвищена точність вимірювання маси.

П’ята група включає в себе вагове обладнання призначене для визначення параметрів, що пов’язані з масою тіл (для підрахунку кількості одинарних виробів однакової маси, вимірювання крутного моменту, моменту тертя ті інших ).

По характеру процесу зважування (дозування) вагове обладнання може бути дискретної (періодичної) і неперервної дії. Такий розподіл, в основному, характерний для технологічних ваг і дозаторів. В приладах дискретної дії, вантаж, що безперервно надходить, зважують (дозують) окремими порціями на протязі окремого циклу що повторюється, для чого в їх конструкціях передбачений спеціальний бункер. Після зважування встановленої порції, вантаж висипається з ковша і прямує за призначенням. В приладах безперервної дії відбувається автоматичне безперервне зважування (дозування) рухомого вантажу.

Класифікація вагового обладнання за його призначенням наступна.

За способом установки на місці експлуатації вагове обладнання можна розділити на пересувне і стаціонарне. Пересувні ваги не зв’язані з постійним місцем експлуатації; їх можна перемістити за допомогою встановленого на них привода, сторонніх транспортних засобів або власноручно. Стаціонарні ваги встановлюють на постійному місці експлуатації і їх переміщення неможливе без попереднього демонтажу.

За рівнем автоматизації вагове обладнання може бути неавтоматичне, напівавтоматичне, автоматичне. В автоматичних вагах зважування і всі зв’язані з ним операції виконуються без участі людини-оператора.

Для дозування сипучих матеріалів на промислових підприємствах використовують технологічне ваговимірювальне обладнання. Особливо поширеним обладнанням для вимірювання маси сипучого матеріалу в потоці є дозатори.

1.2 Дозатор і механізм живлення

Дозатор – механізм, що слугує для розділення продукту на порції (дози) заданої величини. Надзвичайно близький до дозатора механізм це механізм живлення.

Механізмом живлення прийнято називати механізм, що слугує для створення упорядкованого за певним законом потоку якого продукту. Ця впорядкованість в залежності від поставленої задачі може носити різний характер: безперервний рівномірний потік продукту, потік з пульсаціями; потік, що складається з дискретних доз продукту.

Конструктивно між механізмом живлення і дозатором немає принципових відмінностей. Більше того, один і той же механізм в залежності від умов його експлуатації може виступати в якості механізму живлення або ж дозатора.

Іноді вважається, що дозатор це окремий випадок механізму живлення. Однак, як буде зазначено нижче, механізм живлення може входити до складу дозатора в якості його конструктивного елемента. У зв'язку з цим представляється сумнівною будь-яка спроба побудови ієрархічної зв'язку між механізмом живлення і дозатором.

1.3 Структура дозаторів

Структура дозаторів, застосовуваних у пакувальній галузі, включає в себе шість основних механізмів:

1. бункер-накопичувач продукту, що підлягає дозуванню; 2. механізм живлення, який створює рівномірний потік продукту від бункера до дозуючого механізму;

3. датчик контролю маси;

4. власне дозуючий механізм; 5. система управління витрат матеріалу;

6. вивідний пристрій, що служить для транспортування вже утвореної дози продукту в вузол формування упаковки або в готову тару. Така повна структура. У більшості ж застосовуваних сьогодні дозаторів, механізм живлення відсутній, рідше він конструктивно об'єднаний з бункером або дозуючим механізмом. Разом з тим необхідно відзначити, що включення до складу дозатора додаткового вузла – механізму живлення – сприяє підвищенню точності роботи.

1.4 Класифікація дозаторів

Дозатори можуть класифікуватися за багатьма ознаками, які можна розглянути детальніше.

За родом відважуваного матеріалу дозатори поділяються на дозатори твердих (порошкових, важкосипких, легкосипких, дрібнодисперсних, крупнодисперсних), пастоподібних, желеподібних, рідких, газоподібних речовин .

За способом управління дозатори бувають з ручним, напівавтоматичним, дистанційним і автоматичним управлінням. У напівавтоматичних впуск зважуваного матеріалу і відмірювання необхідної порції здійснюються автоматично, а випуск – вручну. У автоматичних дозаторах всі операції проводяться за допомогою електричних або механічних пристроїв. Дозатори автоматичної дії дозволяють створити змішувальні установки з центральними постами управління.

За структурою технологічного процесу дозатори можна розділити на три основні групи:

- дозатори безперервної дії, що створюють безперервний і рівномірний потік продукту (в пакувальній галузі застосовуються не як самостійний пристрій, а в якості механізму живлення в дозаторах зі складною багатоступеневою конструкцією);

- дозатори безперервно-циклічної дії, що створюють безперервний і рівномірний потік продукту, переривається для здійснення машиною дії з відваження продукту. Сукупність часу роботи і часу зупинки дозатора становить повторюваний технологічний цикл;

- дозатори дискретної (періодичної) дії, що відмірюють продукт дискретними дозами. Дози можуть відмірятись одна за одною з рівним часовим інтервалом або видаватися по команді інших вузлів машини.

Все розмаїття конструкцій дозаторів за способом дозування може бути зведене до п'яти основних груп: дозатори об'ємні, вагові, тимчасові, потокові та дозатори штучних матеріалів.

До об'ємних дозаторів відносяться дозатори дискретної (періодичної) дії. Відмірювання дози продукту виробляється за допомогою мірних ємностей, як правило, регульованого обсягу, або ж, у разі дозування рідких, пасто- й желеподібних продуктів, за допомогою поршневих насосів з регульованим ходом поршня.

Вагові дозатори – це дозатори безперервно-циклічної або дискретної (періодичної) дії. Відмірювання дози проводиться за допомогою зважування продукту на вбудованих вагах. Сюди ж слід віднести і силові дозатори, в яких маса відміряють дози виявляється пропорційною величині силового поля (наприклад, електростатичного).

Тимчасові дозатори – дозатори безперервно-циклічного дії. Величина дози відміряного продукту пропорційна часу його відмірювання. Потокові дозатори також є дозаторами безперервно-циклічного дії. Але в даному випадку величина дози відмірюваного продукту пропорційна величині його потоку, що проходить за заздалегідь фіксований час. Дозатори штучних продуктів відносяться до дозаторів безперервної-циклічного або дискретної (періодичної) дії в залежності від розв'язуваної задачі (відрахування заданої кількості предметів із загального потоку або вилучення з потоку окремих предметів для їх індивідуального пакування).

Дозатори забезпечують видачу дози одного або декількох продуктів (відповідно, одно- і багатокомпонентні дозатори) одному чи різним споживачам (відповідно, одно- і багатоканальні дозатори); змінюють кількість компонентів в заданому співвідношенні із змінною кількістю інших дозованих компонентів (дозатори співвідношення); дозують речовини в заданій тимчасовій або логічній послідовності (програмні дозатори). Блок управління кожного дозатора – автоматичний регулятор. Найбільша ефективність використання дозатора досягається, якщо регулятором або його основою служать мікро-ЕОМ або міні-ЕОМ, що дозволяють компенсувати вплив зовнішніх збурюючих впливів (наприклад, параметрів технологічного режиму процесу), вести дозування за заданою програмою, зручно представляти інформацію оператору та передавати результати дозування (наприклад, загальний обсяг минулого продукту) на наступний рівень управління.

Усі дозатори підрозділяються на чотири основних типи: шнекові, об'ємні, масові, вагові.