1 .

Расчет резьбовых соединений, нагруженных

силами и моментами в плоскости,

перпендикулярной стыку. Выбор запасов

прочности и допускаемых напряжений при

расчете винтов.

.

Расчет резьбовых соединений, нагруженных

силами и моментами в плоскости,

перпендикулярной стыку. Выбор запасов

прочности и допускаемых напряжений при

расчете винтов.

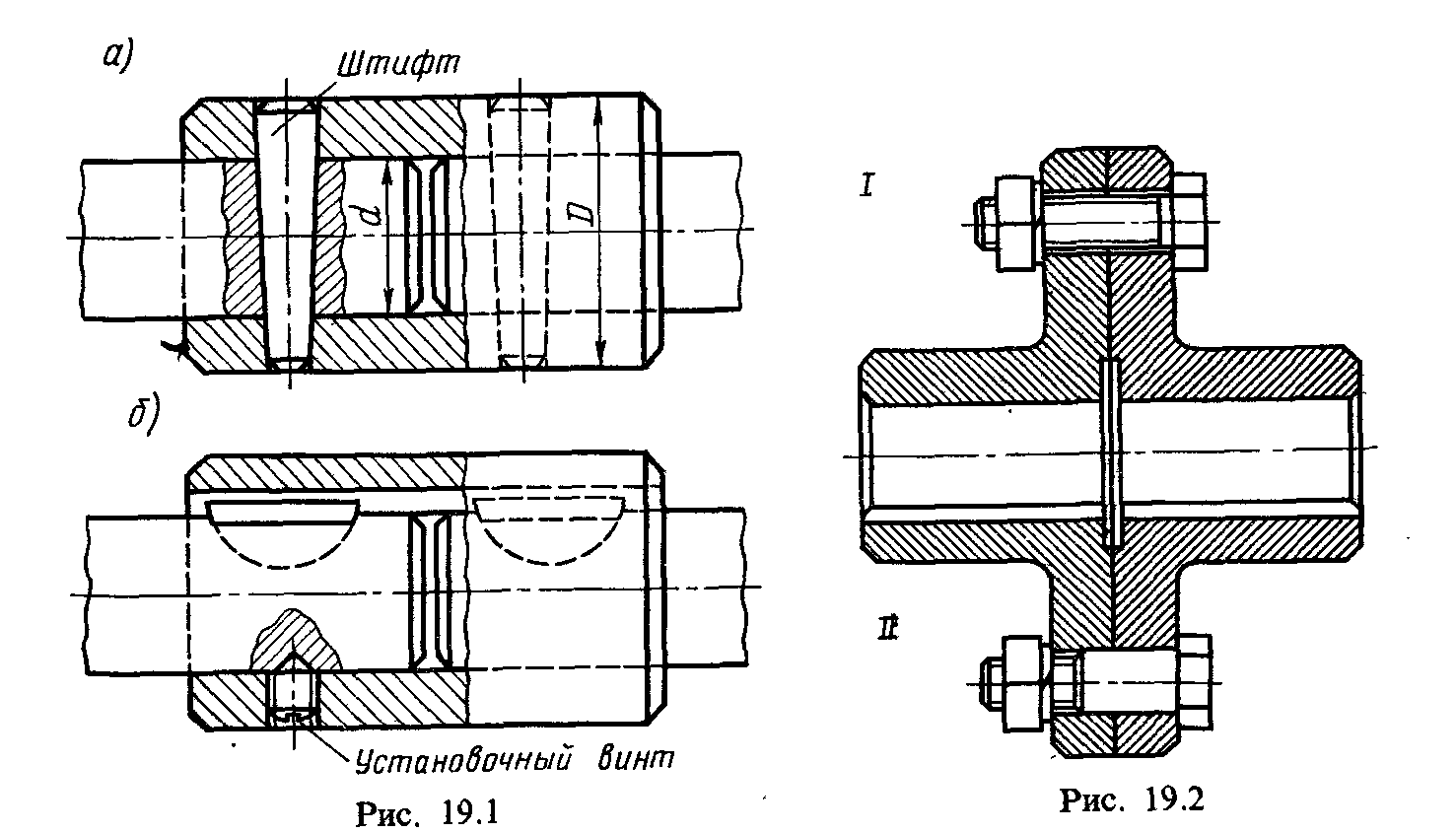

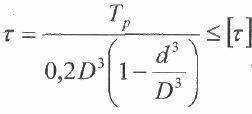

2. Расчет одновинтового и многовинтового соединений под действием центральной сдвигающей силы, в случае установки винтов с зазором и под развертку.

Применяют соединения двух видов:

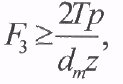

а) с винтами, устанавливаемыми в отверстиях с зазором; б) с винтами, устанавливаемыми под развертку без зазора. Первый вид соединений дешевле, но второй может воспринимать большие нагрузки и обеспечивает центрирование деталей. В случае установки винтов с зазором они должны создавать силу трения на поверхности стыка, превышающую внешнюю сдвигающую нагрузку. Потребная сила затяжки винта где — расчетная сдвигающая сила, приходящаяся на один наиболее нагруженный винт; i — число стыков, стягиваемых винтом; f — коэффициент трения, равный для сухих чугунных и стальных поверхностей деталей машин 0,15...0,2, конических конструкциях 0,3-S запас сцепления (во избежание сдвигов в пределах зазоров между болтами и отверстиями. Затяжку назначают с напряжением 0,6σt, а в металлических конструкциях при контроле затяжки до 0.8 σ. По этой силе затяжки может быть определен потребный диаметр винта. В случае установки винтов под развертку их рассчитывают на срез.

Условие прочности винта где, диаметр стержня винта в опасном сечении; i — число поверхностей среза. При соединении тонкостенных деталей необходим дополнительный расчет на смятие. В высоконапряженных соединениях при стесненных габаритах и постоянной нагрузке допустимо вести расчет с учетом того, что часть внешней нагрузки передается силами трения в стыках, а остальная стремится срезать винты. Тогда расчетное условие при i=1 и S=1

![]()

![]() В

случае восприятия внешней нагрузки

специальными разгрузочными устройствами

в виде шпонок, штифтов, втулок, зубьев

винты выбирают в зависимости от

конструкции, учитывая возможность

отрывающих сил, монтажных сил - опасности

перегрузки винта при затяжке, отжимающих

сил, возникающих на поверхностях контакта

деталей. Соединение, нагруженное

центральной сдвигающей силой (проходящей

через центр тяжести площади стыка).

Нагрузка, приходящаяся на один винт,

соединение, нагруженное моментом М, от

сил в плоскости стыка при установке

винтов с зазором. Предполагаем, что

фланцы достаточно жестки и что давление

р распределяется по стыку равномерно.

Силы трения, учитывая касательной

податливость стыков, следует считать

пропорциональными относительным

смещениям, т. е. пропорциональными

расстоянию от полюса поворота центра

масс стыка (по аналогии с распределением

напряжений при кручении круглых

цилиндров). Тогда реализуемый коэффициент

трения на расстоянии р от полюса а

условие прочности сцепления (момент

сил трения в стыке больше внешнего

момента) записывается так:

В

случае восприятия внешней нагрузки

специальными разгрузочными устройствами

в виде шпонок, штифтов, втулок, зубьев

винты выбирают в зависимости от

конструкции, учитывая возможность

отрывающих сил, монтажных сил - опасности

перегрузки винта при затяжке, отжимающих

сил, возникающих на поверхностях контакта

деталей. Соединение, нагруженное

центральной сдвигающей силой (проходящей

через центр тяжести площади стыка).

Нагрузка, приходящаяся на один винт,

соединение, нагруженное моментом М, от

сил в плоскости стыка при установке

винтов с зазором. Предполагаем, что

фланцы достаточно жестки и что давление

р распределяется по стыку равномерно.

Силы трения, учитывая касательной

податливость стыков, следует считать

пропорциональными относительным

смещениям, т. е. пропорциональными

расстоянию от полюса поворота центра

масс стыка (по аналогии с распределением

напряжений при кручении круглых

цилиндров). Тогда реализуемый коэффициент

трения на расстоянии р от полюса а

условие прочности сцепления (момент

сил трения в стыке больше внешнего

момента) записывается так:

р — давление в стыке, равное – F зат/А dА - элемент площади стыка R расстояние от этого элемента до центра тяжести площади стыка; l — расстояние от центра тяжести до наиболее удаленной точки стыка 1 — полярный момент инерции площади стыка относительно центра массы стыка; запас сцепления Обычно пользуются приближенным расчетом, относя силы трения в стыке к окружности осей винтов. Этот расчет особенно часто применяют при податливых фланцах.

При установке без зазора винты рассчитывают на срез по силе соединение, нагруженное моментом и силой в плоскости стыка. Точное решение требует определения полюса поворота, т. е. точки, относительно которой произойдет поворот соединения при возрастании нагрузки. Обычно рассчитывают опасный винт по двигающей силе, равной геометрической сумме сил при нагружения соединения одной центральной силой и одним моментом.

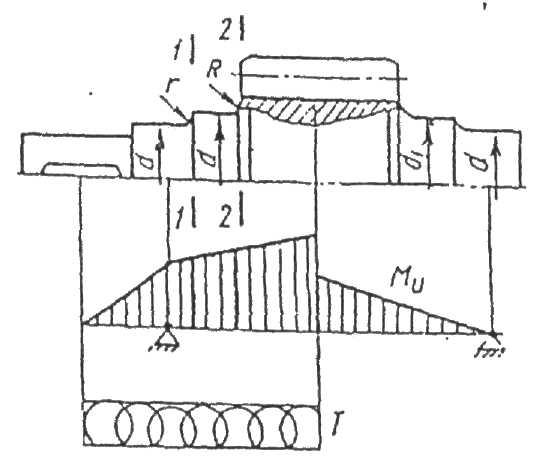

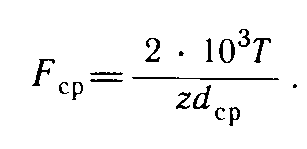

3. Фрикционно-винтовые (клеммовые) соединения. Конструкции. Расчёт при нагружении соединения: крутящим моментом, осевой силой, изгибающим моментом.

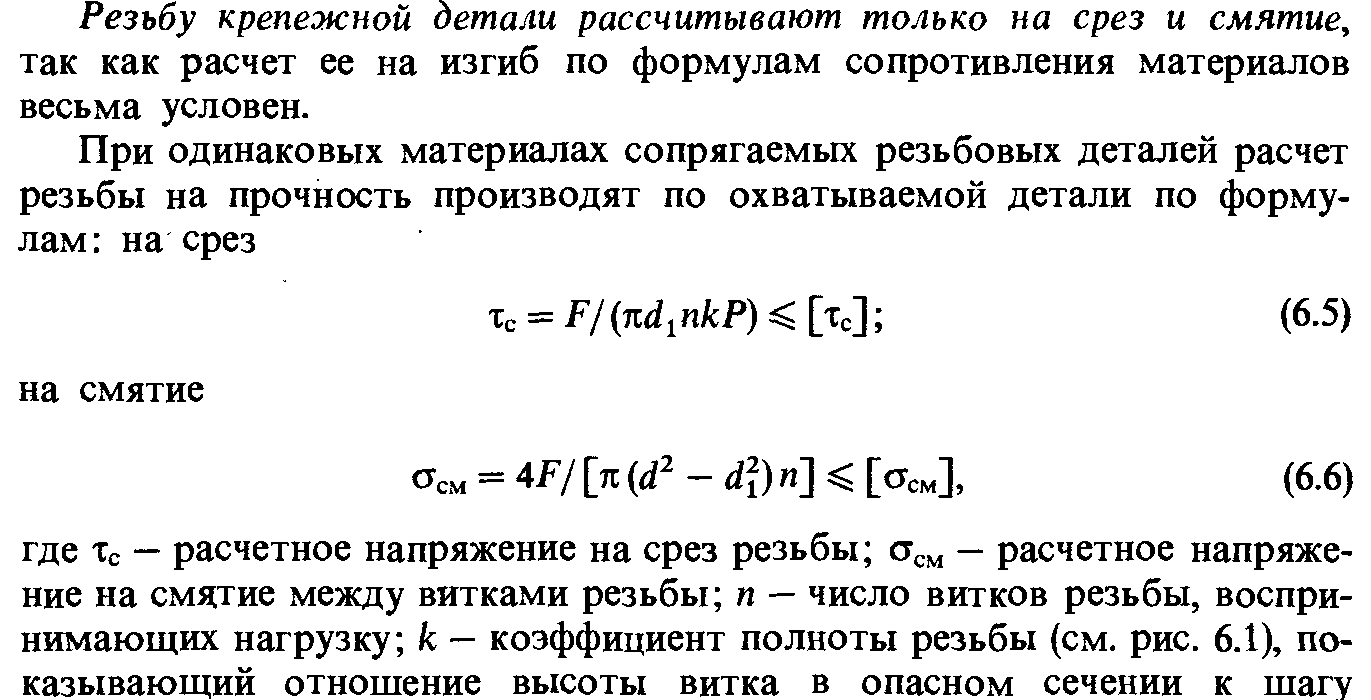

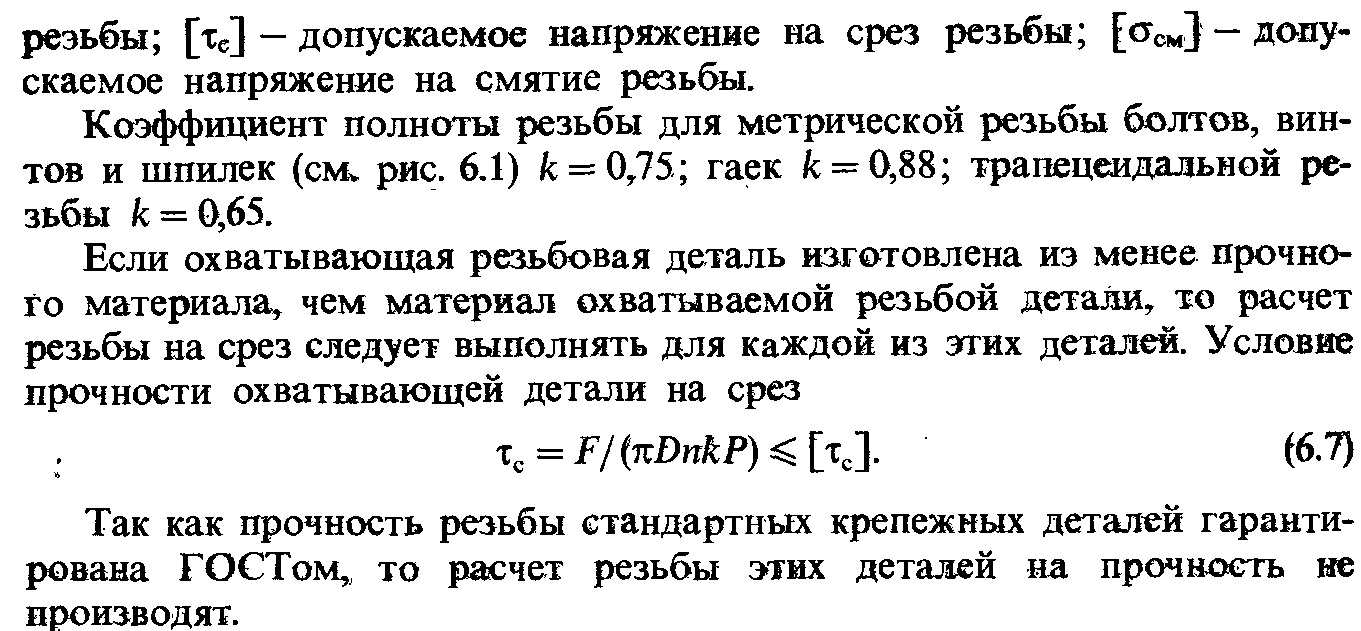

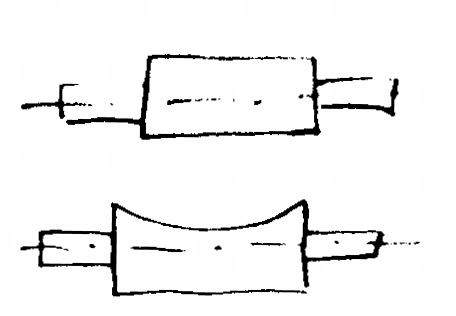

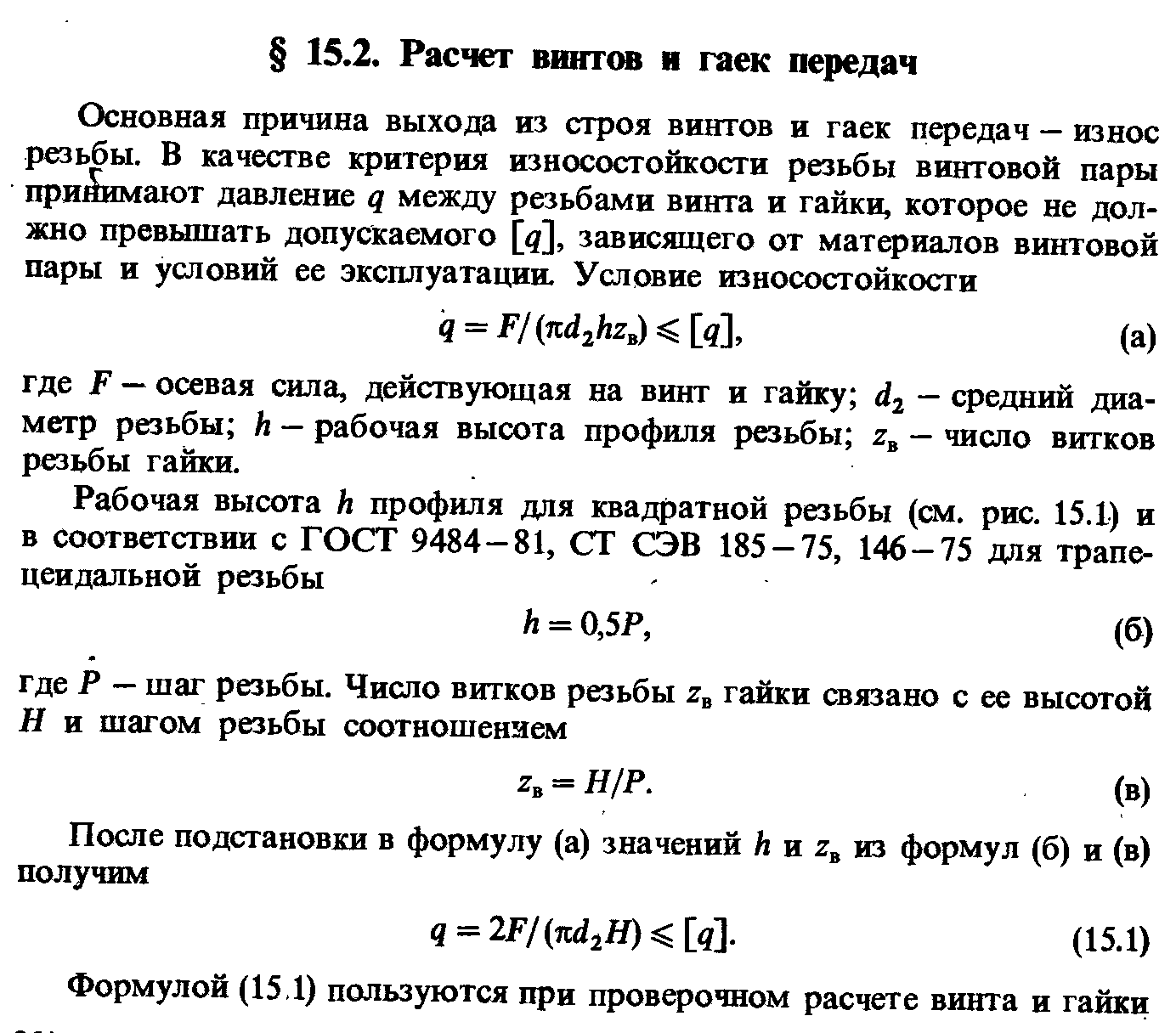

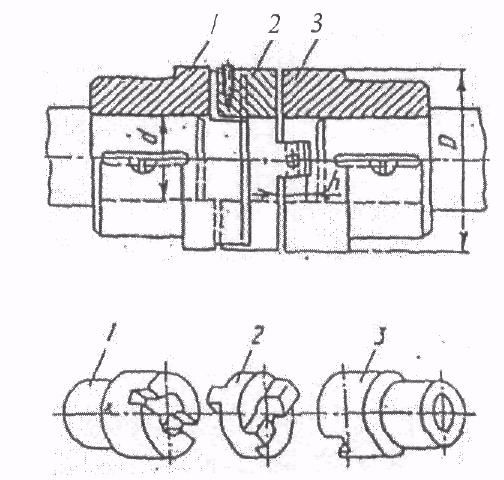

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т. д. Один из примеров клеммового соединения (закрепление рычага на валу) изображен на рис. 5.1. '

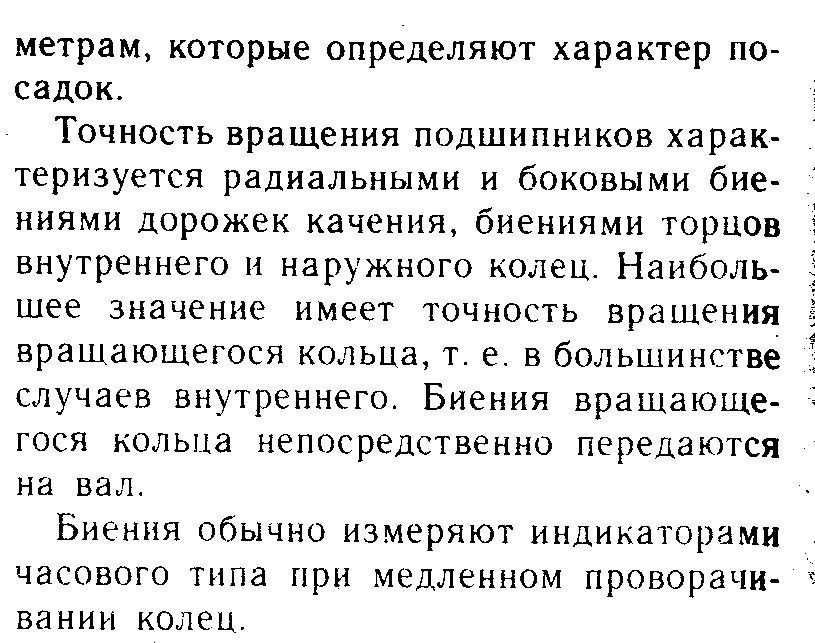

По конструктивным признакам различают два основных типа клем-мовых соединений: а) со ступицей, имеющей прорезь (рис. 5.1, а); б) с разъемной ступицей (рис. 5.1, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму з любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (T=Fl), так и осевой силой Fa. Ранее отмечалось, что передача нагрузки только силами трения недостаточно надежна." Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, само'предохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения

деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.).

Расчет на прочность

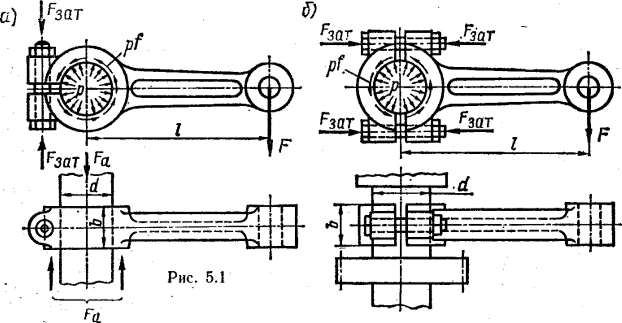

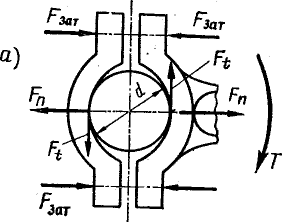

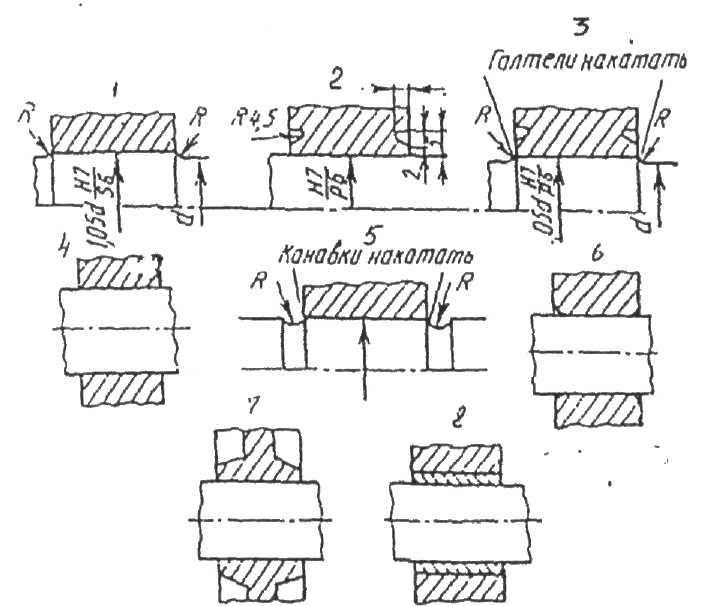

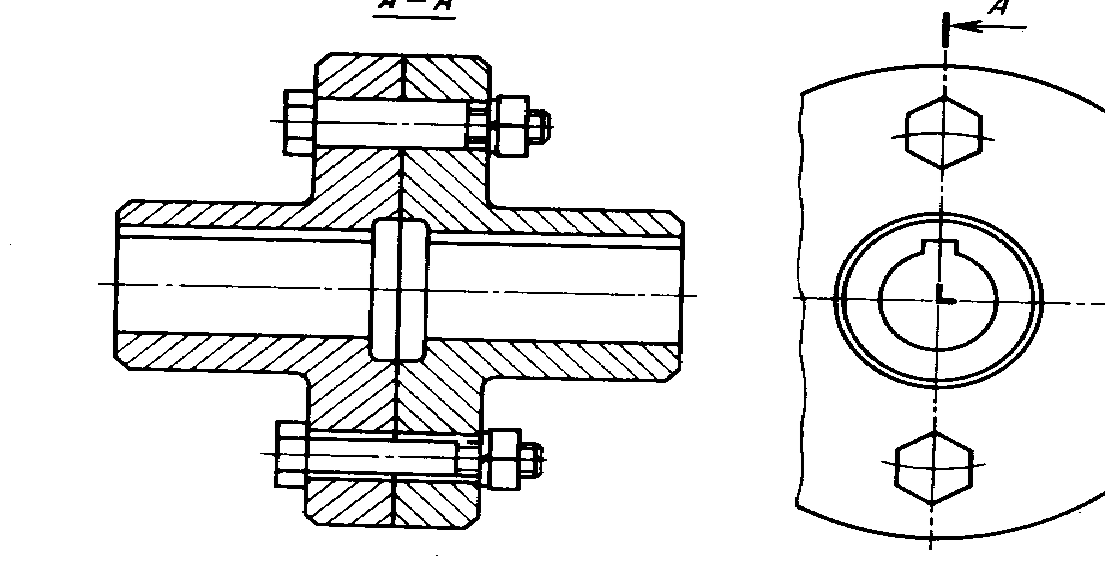

В зависимости от выполнения соединения при расчете можно рассмотреть два предельных случая (рис. 5.2).

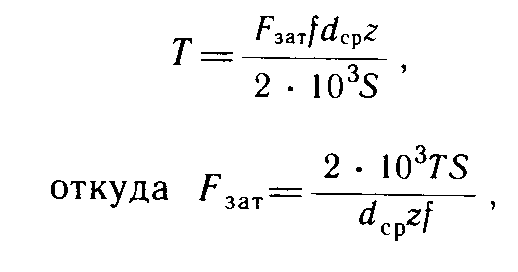

Fзст

П ервый

случай. Клемма

обладает большой жесткостью, а посадка

деталей

выполнена с большим зазором (рис.

5.2, а).

При

этом можно

ервый

случай. Клемма

обладает большой жесткостью, а посадка

деталей

выполнена с большим зазором (рис.

5.2, а).

При

этом можно

Рис. 5.2

F

Л

лет

допустить, что контакт деталей происходит по линии, а условие прочности соединения выражается в виде

![]() где

Fn

—

реакция в месте контакта;f

— коэффициент трения.

где

Fn

—

реакция в месте контакта;f

— коэффициент трения.

n

где

F

![]()

Fзат— сила затяжки болтов,

Подставив значение Fn в формулы (5.1), найдем:

![]()

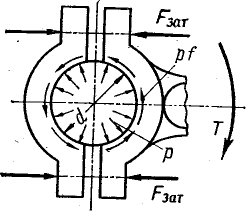

Второй случай. Клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, зазор в соединении близок к нулю (рис. 5.2, б). .В этом случае можно полагать, что давление р распределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

![]()

По аналогии с формулой (1.22). и рис. 1.22, рассматривая равновесие полуклеммы, записываем

![]()

После подстановки и сокращения получаем

![]()

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/я [ср. формулы (5.2) и (5,3)1. Первый случай является самым неблагоприятным, а второй — наиболее рациональным с точки зрения требуемой затяжки болтов.

Следует заметить также, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большими зазорами является дефектной.

В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа Н8/Н8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров.

Это дает основание рассматривать условия работы практически выполняемых клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

![]() Здесь

коэффициенты 2,5 и 5 приближенно равны

среднему значению коэффициентов в

формулах (5.2) и (5.3).

Здесь

коэффициенты 2,5 и 5 приближенно равны

среднему значению коэффициентов в

формулах (5.2) и (5.3).

Расчет клеммового соединения с односторонним расположением болтов (см. рис. 5.1) принято выполнять по тем же формулам (5.4). При этом условно полагают, что функций второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции по рис. 5.1, б приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобна конструкции, изображенной на рис. 5.1, a.

Для определения потребной силы затяжки болтов преобразуем формулы (5.4) к виду

![]()

(5.&)

![]()

При найденной F3aT расчет болтов на прочность выполняют по

формуле (1.19).

В формулах (5.5) и (5.6) г — число болтов, расположенных с одной стороны вала, K=(1,3. ..1,8) — коэффициент запаса. Коэффициент трения для чугунных и стальных деталей, работающих без смазки, можно выбирать в пределах f=0, 15...

4 .

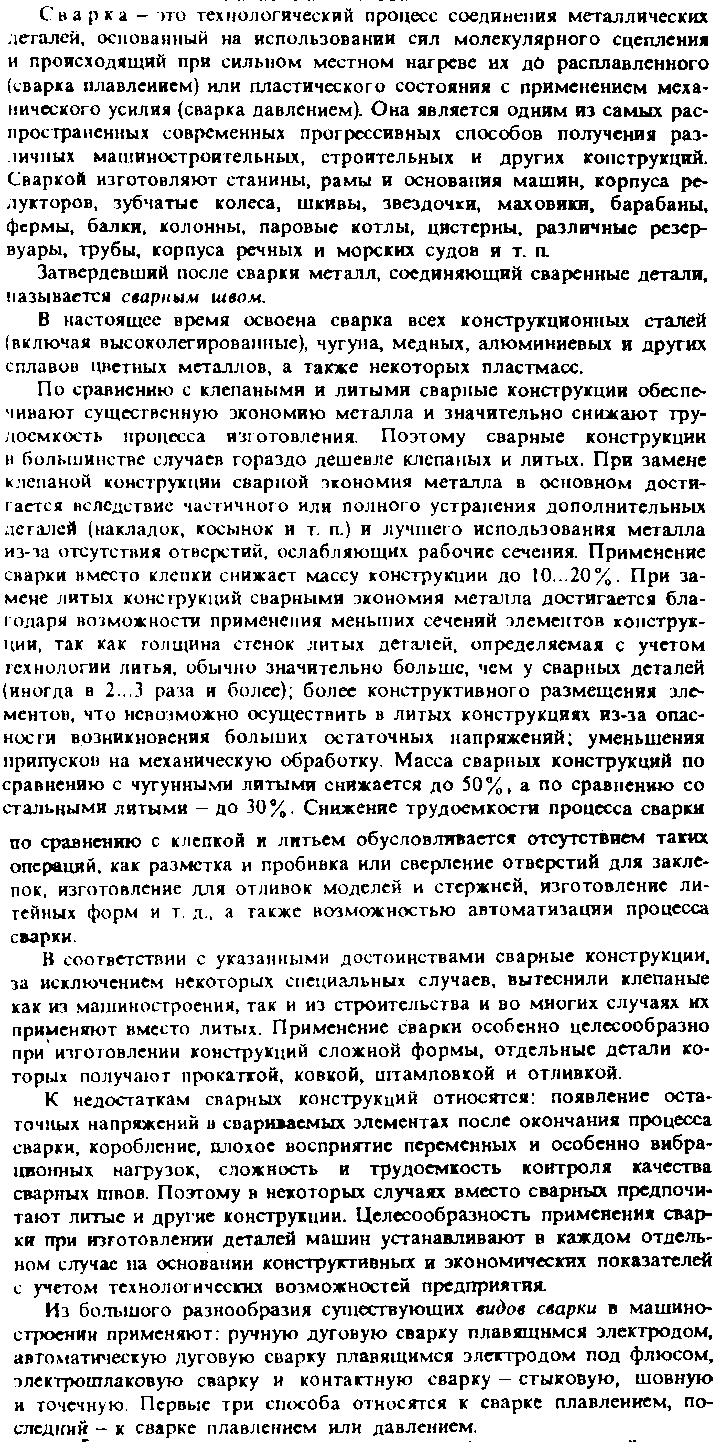

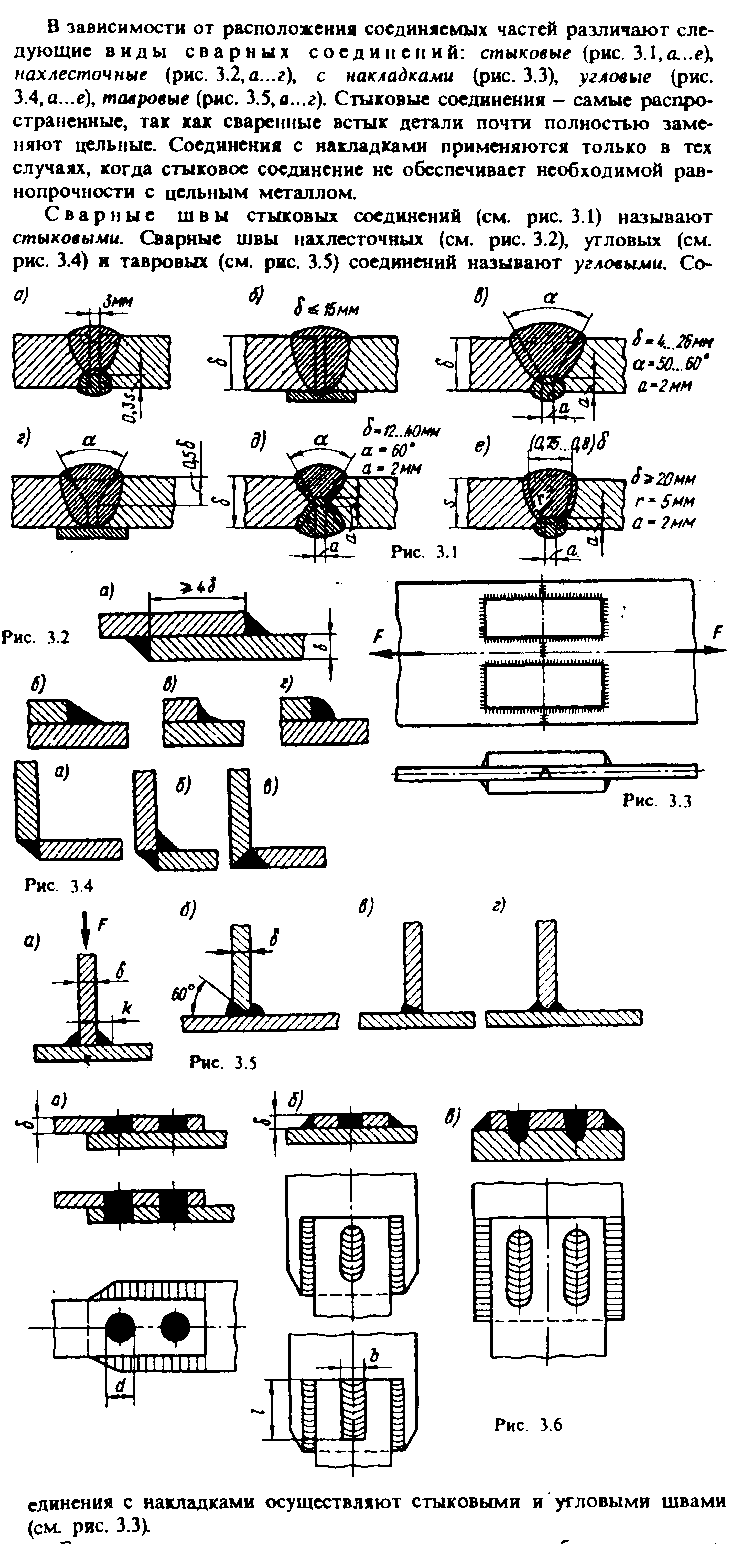

Общая характеристика и область применения

сварные соединений. Основные типы

соединений.

.

Общая характеристика и область применения

сварные соединений. Основные типы

соединений.

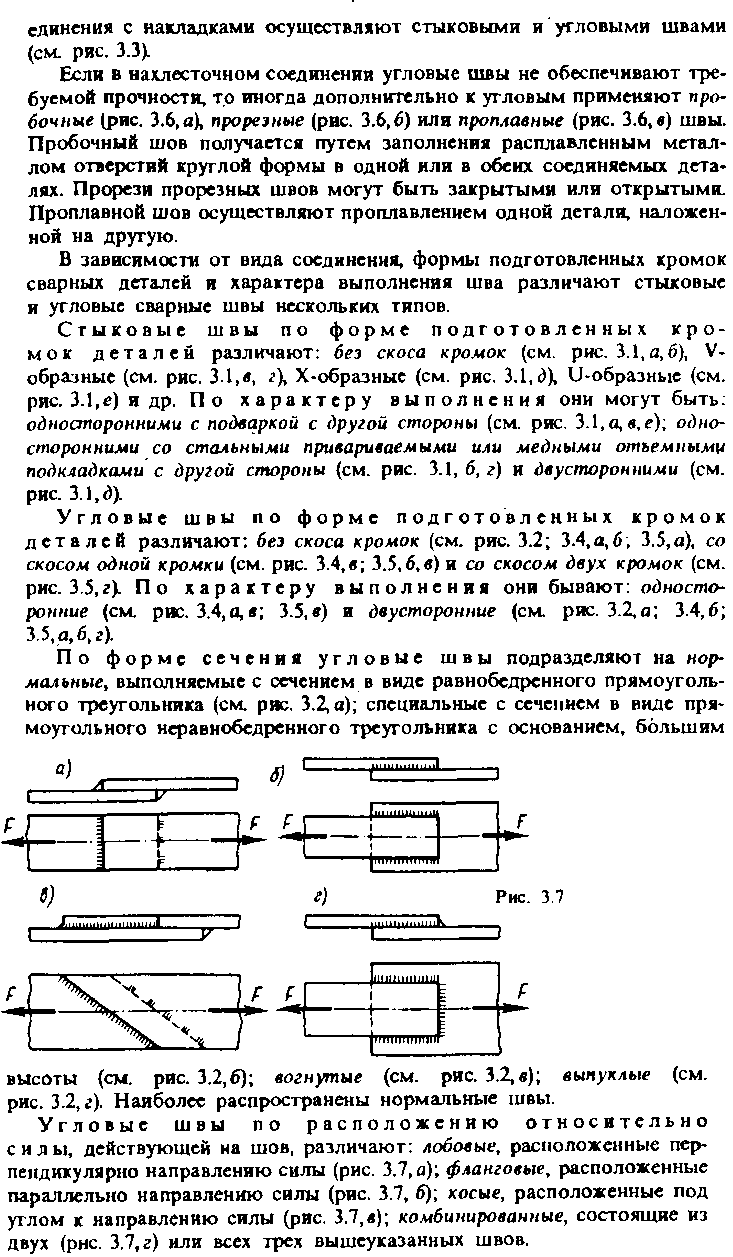

9. Классификация зубчатых передач. Области применения. Стандартные параметры зубчатых передач. Критерии работоспособности и виды выхода из строя зубчатых передач.

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с измением угловых скоростей и моментов. Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

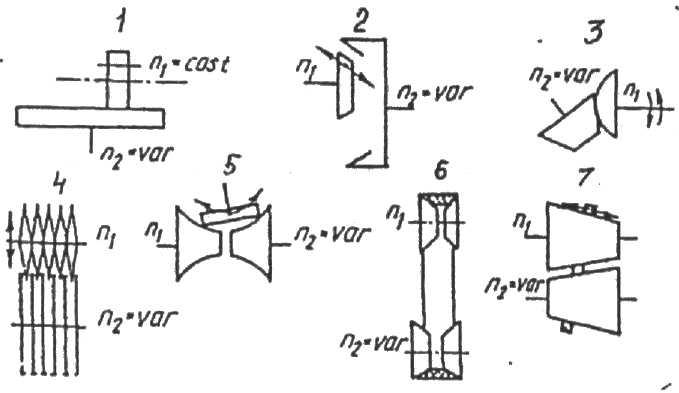

Зубчатые передачи классифицируют по: а) по расположению осей и валов, б) с параллельным расположением осей, в) с пересекающимися осями, г) со скрещивающимися осями.

По расположению зубьев а) прямозубые, б) косозубые. По профилю зубьев: а) эвольвентные, б) круговые (зацепление Новикова)

Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, косыми и шевронными зубьями. Передачи между валами с пересекающимися осями осуществляются обычно коническими колесами с прямыми и круговыми зубьями, реже тангенциальными, зубьями. Зубчатые передачи для преобразования вращательного движения в поступательное и наоборот осуществляются цилиндрическим к рейкой для валов с перекрещивающимися мя применяют зубчато-винтовые передач и.

Зубчатые передачи составляют на распространенную и важную группу конических передач. Применяют в широком диапазоне областей и условий работы часов и приборов до самых тяжелых машин, для передачи окружных сил моментов. Зубчатые передачи в сравнении с другими механическими передачами обладают‚ достоинствами, а именно: а) малыми габаритами; б) высоким КПД; в) большой надежностью в работе; г) постоянством передаточного отношения из-за отсутствия проскальзывания; д) возможностью применения в широком диапазоне моментов, скоростей и передаточных отношений.

К недостаткам зубчатых передач могут быть отнесены требования высокой точность изготовления и шум при работе со значительными скоростями.

Основным кинематическим условием, которому должны удовлетворять профиля зубьев, является постоянство мгновенного передаточного отношения передачи. Этому удовлетворяют многие классы кривых. для обеспечения высокого КПД, прочности и долговечности колес профили должны обеспечивать малые скорости скольжения и достаточные радиусы кривизны в точках контакта. Профили должны допускать легкое изготовление, в частности нарезание простым инструментом независимо от числа зубьев колес.

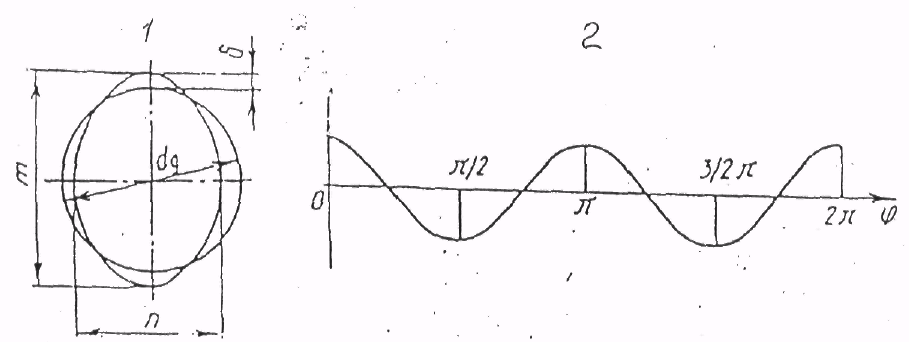

Зацепление зубчатых колес эквивалентно качению без скольжения Окружностей с диаметрами, называемых начальными окружностями. При качении без скольжения прямой А по основным окружностям с диаметрами точки этой прямой описывают на каждом из колес эвольвенты. Поэтому нужное движение колес можно получить зацеплением зубьев, очерченных по эвольвентам. При увеличении числа зубьев до бесконечности эвольвента превращается в прямую, а зубчатое колесо — в рейку с трапециевидным профилем зубьев, удобную для изготовления и контроля. Поэтому в качестве исходного контура для эвольвентного зацепления принята рейка, и широкое применение нашло формообразование зубьев в процессе зацепления с реечным инструментом.

В качестве основного параметра зубчатого зацепления принят модуль зубьев m — величина, пропорциональная шагу р по делительному цилиндру, т. е. цилиндру, на котором шаг зубчатого колеса равен шагу исходного контура, т. е. шагу производящей рейки. Таким образом, m=P/π.

Зубчатые передачи различают на закрытые (в масляной ванне колесо погружают на 1/3 от диаметра колеса) и открытые.

10. Определение расчётных нагрузок. Учёт перегрузок, концентрации нагрузки по длине зубьев, переменности режима работы и срока службы, динамичности нагрузки. Допускаемые напряжения.

11. Расчет зубьев прямозубых, косозубых и шевронных цилиндрических на изгиб. Коэффициент формы зуба.

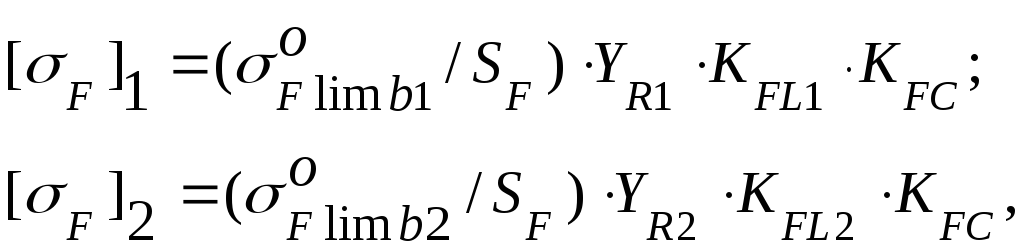

Допускаемые напряжения при расчете на усталость по напряжениям изгиба определяются по формулам:

![]() - предел выносливости зубьев, МПа, по

напряжениям изгиба;

- предел выносливости зубьев, МПа, по

напряжениям изгиба;![]() - коэффициент безопасности;

- коэффициент безопасности;

![]() - коэффициент, учитывающий шероховатость

переходной поверхности зуба;

- коэффициент, учитывающий шероховатость

переходной поверхности зуба;![]() - коэффициент, учитывающий влияние

двустороннего приложения нагрузки

(реверсирования);

- коэффициент, учитывающий влияние

двустороннего приложения нагрузки

(реверсирования);

![]() = 1 – односторонняя нагрузка;

= 1 – односторонняя нагрузка;

![]() = 0,7…0,8 – реверсивная нагрузка;

= 0,7…0,8 – реверсивная нагрузка;

![]() - коэффициент долговечности.При НВ <

350, а также для зубчатых колес со

шлифованной переходной поверхностью

- коэффициент долговечности.При НВ <

350, а также для зубчатых колес со

шлифованной переходной поверхностью![]() ,

но

,

но

![]() .При

НВ > 350 и с нешлифованной переходной

поверхностью

.При

НВ > 350 и с нешлифованной переходной

поверхностью

![]() но

но

![]() Проверочный

расчет зубьев на выносливость по

напряжениям изгибаРасчетное напряжение

изгиба на переходной поверхности зуба

шестерни определяется по формуле

Проверочный

расчет зубьев на выносливость по

напряжениям изгибаРасчетное напряжение

изгиба на переходной поверхности зуба

шестерни определяется по формуле![]() ,

где

,

где

![]() - коэффициент, учитывающий распределение

нагрузки между зубьями; для прямозубых

передач для косозубых и шевронных ;

- коэффициент, учитывающий распределение

нагрузки между зубьями; для прямозубых

передач для косозубых и шевронных ;

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого венца;

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого венца;

![]() - коэффициент динамической нагрузки ;

- коэффициент динамической нагрузки ;

![]() - коэффициент формы зуба шестерни,

определяемый в зависимости от коэффициента

смещения

- коэффициент формы зуба шестерни,

определяемый в зависимости от коэффициента

смещения

![]() и числа зубьев

и числа зубьев

![]()

![]() прямозубой шестерни или эквивалентного

числа зубьев

прямозубой шестерни или эквивалентного

числа зубьев

![]() для косозубой шестерни ;

для косозубой шестерни ;

![]() - коэффициент, учитывающий повышение

изгибной прочности косого зуба по

сравнению с прямым. Условие прочности

зубьев колеса по напряжениям изгиба

имеет вид

- коэффициент, учитывающий повышение

изгибной прочности косого зуба по

сравнению с прямым. Условие прочности

зубьев колеса по напряжениям изгиба

имеет вид![]() ,

где

,

где

![]() - определяется по таблице 12 аналогично

- определяется по таблице 12 аналогично

![]() с учетом

с учетом

![]() и

и

![]() или

или

![]() .При

невыполнении хотя бы одного из условий

(15) или (16) необходимо увеличить значения

модуля

.При

невыполнении хотя бы одного из условий

(15) или (16) необходимо увеличить значения

модуля

![]() или значения

или значения

![]() и

и

![]() и повторить расчет.

и повторить расчет.

Максимальные

напряжения изгиба

![]() ,где

,где

![]() - напряжение и момент при расчете на

усталость при изгибе;

- напряжение и момент при расчете на

усталость при изгибе;

![]() - предельное допускаемое напряжение

изгиба;

- предельное допускаемое напряжение

изгиба;

![]() = 0,8

= 0,8![]() при

при

![]() ;

;

![]() = 0,6

= 0,6

![]() при

при

![]() (

(![]() - предел прочности материала .

- предел прочности материала .

12. Расчет зубьев прямозубых и косозубых цилиндрических передач по контактным напряжениям. Проектный и проверочный расчеты.

Допускаемые контактные напряжения

![]() для шестерни и

для шестерни и

![]() для колеса определяют по формулам:

для колеса определяют по формулам:

![]() ,

,

![]() ,где

,где

![]() - предел контактной выносливости, МПа,

соответствующий базовому числу циклов

напряжений

- предел контактной выносливости, МПа,

соответствующий базовому числу циклов

напряжений

![]() (принимается по таблице);

(принимается по таблице);

![]() - коэффициент безопасности (таблица);

- коэффициент безопасности (таблица);

![]() - коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев. (При

- коэффициент, учитывающий шероховатость

рабочих поверхностей зубьев. (При

![]() 1,25…0,63, что соответствует шлифованию и

зубошевингованию,

1,25…0,63, что соответствует шлифованию и

зубошевингованию,

![]() = 1; при

= 1; при

![]() 2,5…1,25, что соответствует зубофрезерованию

и зубодолблению,

2,5…1,25, что соответствует зубофрезерованию

и зубодолблению,

![]() = 0,95; при

= 0,95; при

![]() 40…10 -

40…10 -

![]() = 0,9);

= 0,9);

![]() - коэффициент долговечности, определяемый

по формуле

- коэффициент долговечности, определяемый

по формуле

![]()

Допускаемые

контактные напряжения

![]() и

и

![]() определяются раздельно для шестерни и

колеса. Для прямозубых передач, а также

для косозубых передач с разницей в

твердости НВ1

– НВ2

определяются раздельно для шестерни и

колеса. Для прямозубых передач, а также

для косозубых передач с разницей в

твердости НВ1

– НВ2

![]() 70,

в качестве расчетного принимается

меньше из них. Для косозубых и шевронных

передач с большой разницей в твердости

зубьев

70,

в качестве расчетного принимается

меньше из них. Для косозубых и шевронных

передач с большой разницей в твердости

зубьев

![]() ,

где

,

где

![]() и

и

![]() - допускаемые контактные напряжения

для зубьев шестерни и колеса;

- допускаемые контактные напряжения

для зубьев шестерни и колеса;

![]() - минимальное из этих двух.

- минимальное из этих двух.

Максимальные

контактные напряжения при перегрузке

моментом

![]() :

:

![]() ,

,

где H

и Tmax

- соответственно расчетные напряжения

и момент (максимальный из длительнодействующих)

при расчете по контактной выносливости

зубьев;

![]() - предельное допускаемое напряжение.

- предельное допускаемое напряжение.![]() = 2,8

= 2,8

![]() - для нормализованных, улучшенных и

объемно закаленных зубьев (

- для нормализованных, улучшенных и

объемно закаленных зубьев (![]() - предел текучести материала);

- предел текучести материала);![]() =

=

![]() - для цементованных, азотированных и

т.в.ч. закаленных зубьев.

- для цементованных, азотированных и

т.в.ч. закаленных зубьев.

14. Червячные передачи. Общая характеристика. Область применения. Применяемые материалы. Критерии работоспособности.

Червячная передача состоит из червяка т.е. винта с трапециевидной резьбой или близкой к ней резьбой червячного колеса т. е зубчатого колеса с зубьями особой формы.. В червячных передачах имеет место линейный контакт зуба червячных колес имеют дуговую форму. Это обеспечивает облегание тела червяка и увлечение длинны контактных линии.

Преимущество

Очень большое передаточное число от 10-100.

большая несущая способность. Плавность бесшумность. Само торможение.

Недостатки.

Большое трение, быстрый износ, нагрев конструкции, низкий КПД, повышенное требование к смазке

Основные конструкционные признаки.

1

)форма поверхности

2)По форме профиля резьбы

.

)форма поверхности

2)По форме профиля резьбы

.

а )

цилиндрическая

. а) прямолинейные

)

цилиндрическая

. а) прямолинейные

б

)

глагольная форма

б) криволинейные

)

глагольная форма

б) криволинейные

но направлению витков. -

А)левые.Б)правые.

Область применения: (Червячные передачи получили широкое применение в подьемнотраспортных машинах, в станках, в автомобилях)

Обеспечение высокой точности начального контакта затруднено, и контакт искажается в связи с деформациями тела червяка. Поэтому выполнение обоих тел пары из твердых материалов не дает положительного результата и одно (обычно колесо ) необходимо выполнять из относительно мягкого материала.

Червяки в силовых передачах как правило выполняют из стали термически обработанных до значительной твердости. Наилучшую стойкость передач обеспечивают из цементируемых сталей (2ОХ,12ХГ13Л1 8ХГТ)имеющие твердость после закалки HRС56- 63 .Широко применяют также червяки из среднеуглеродистых сталей (45,40Х.40ХI-13 5ХГСА)с поверхностной или объемной закалкой до твердости HRC45- 55. При этом необходимо шлифование и полирование червяка. Применяют также червяки из азотируемых сталей (38Х2МЮА38Х2Ю) не требующие шлифования, а только полирования.

Венцы червячных колес при высоких скоростях скольжения от 5-25м/с и длительной работе без перерыва выполняют из оловянистой бронзы Бр.ОФ 10-1 оловянисто-никелевой бронзы Бр.ОНФI 0-1-1 а также сурмяно-никеливой бронзы.

Для тихоходных передач применяют алюминево-железистые бронзы Бр.АЖ9-4. При этом червяк должен обязательно иметь высокую твердость не ниже HRC-45.

Критерии работоспособности червячных передач по сравнению с зубчатыми являются большие скорости скольжения и неблагоприятные условия гидродинамической нагрузки.

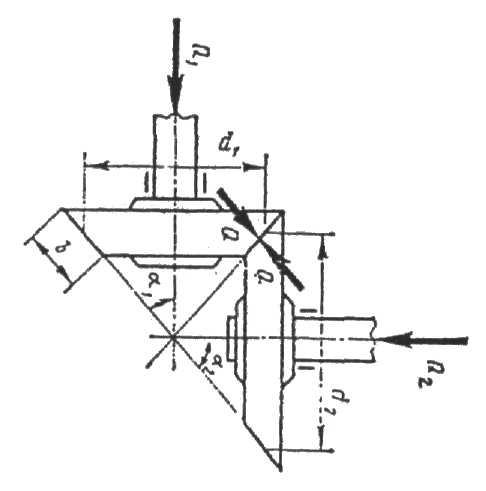

15. Силы действующие в зацепление. Расчет зубьев червячных передач на изгиб и по контактным напряжениям. Расчетные формулы. Допускаемые напряжения.

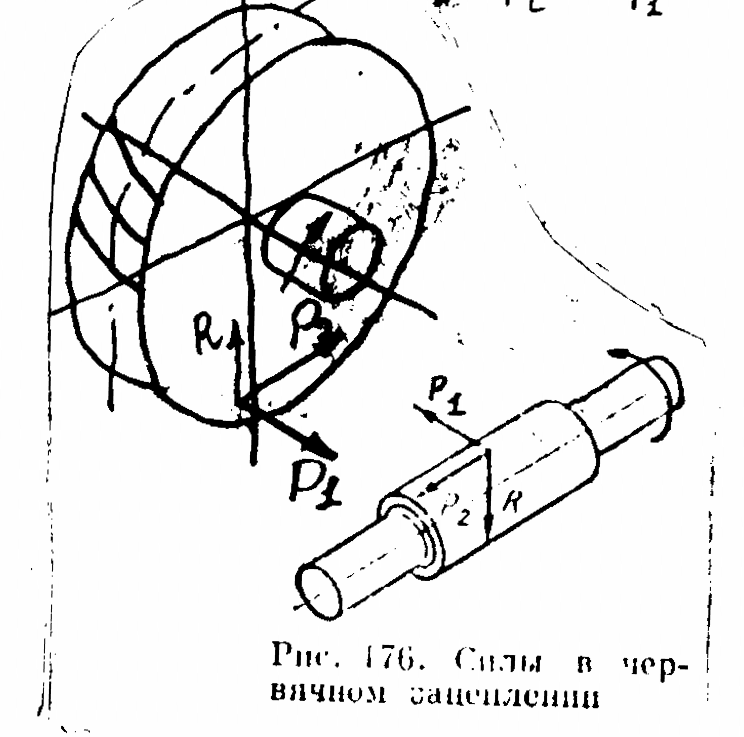

Силы в зацеплении червячной передачи

Окружная сила червячного колеса (Ft2) и осевая сила червяка (Fa1)Ft2=Fa1=2T2/d2.

Окружная сила червяка (Ft1) и осевая сила червячного колеса (Fa2)Ft1=Fa2=Ft2tg( + ),

Радиальная сила червяка (Fr2) червячного колеса (Fr1)Fr1=Fr2 0,37Ft2.

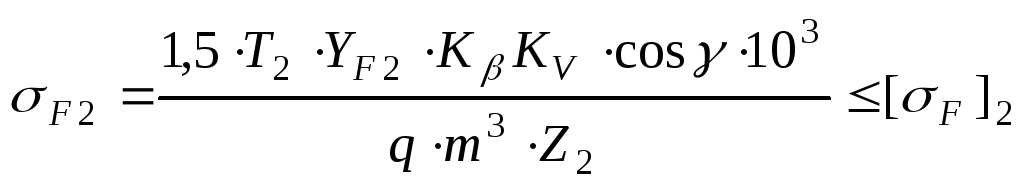

Проверочный расчет по напряжениям изгибаЭквивалентное число зубьев колесаZV2=Z2/cos3.

Напряжения изгиба в зубьях червячного

колеса:

Если условие усталостной прочности на

изгиб не выполняется, необходимо

увеличить

![]() и

и

![]() .

.

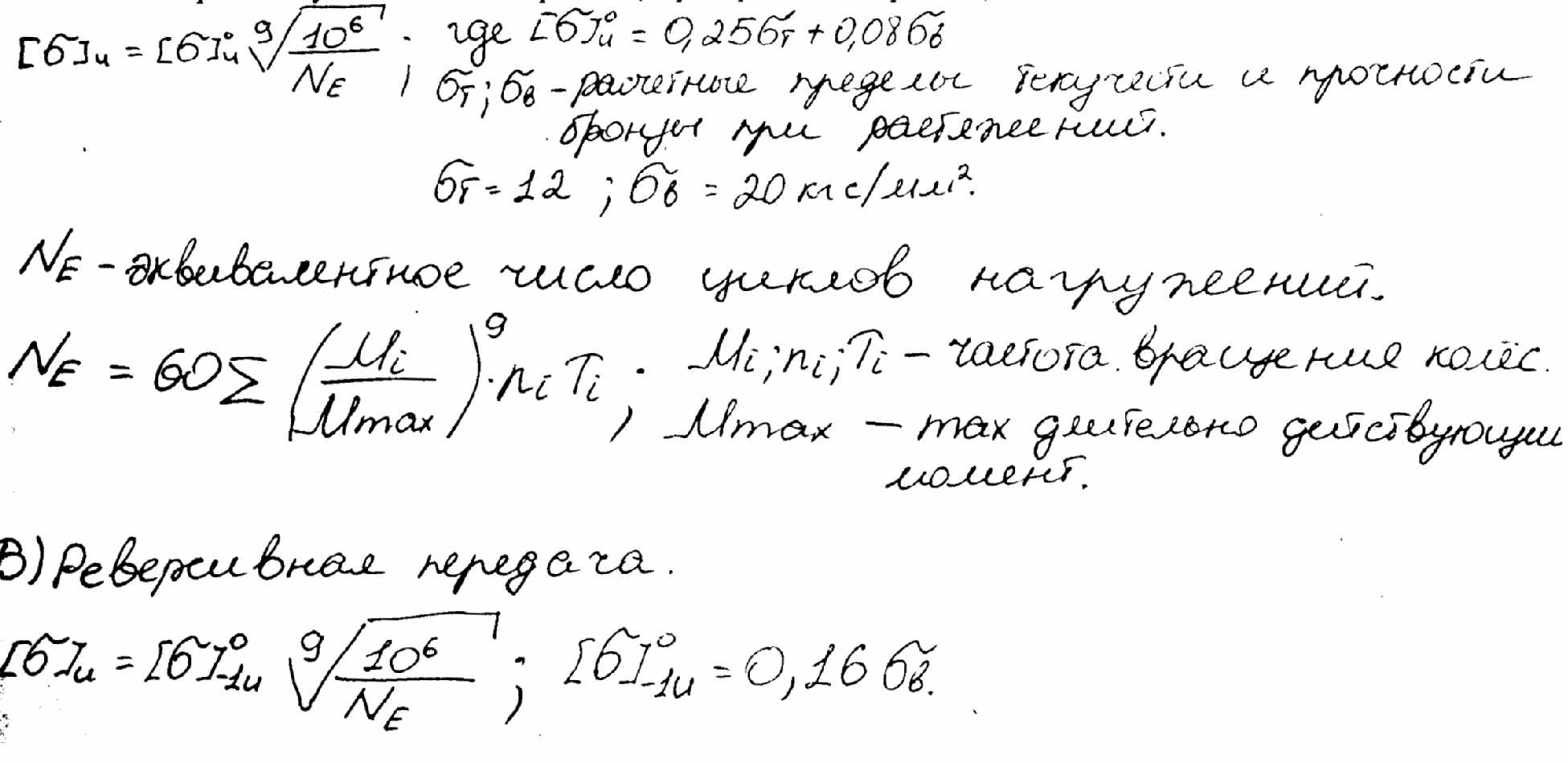

Расчет допускаемых напряжений

Допускаемые напряжения определяют только для червячного колеса, так как червяки изготавливают из гораздо более прочного материала.

При небольших скоростях скольжения применяют венцы червячных колес из чугуна или безоловянистой бронзы, имеющей предел прочности B > 300 МПа.Для колес из оловянистых бронз нагрузочная способность ограничивается контактной усталостью и допускаемыми контактными напряжениями для них[H]2=в KH KHL,где в – предел прочности бронзы на растяжение; KH = 0,9 при твердости поверхностей витков червяка НRС > 45;

KH = 0,7

при твердости НRС < 45;

KHL –

коэффициент долговечности, KHL =![]() ;

NHE2

– эквивалентное число циклов нагружения

при переменном (ступенчатом) режиме

работы:

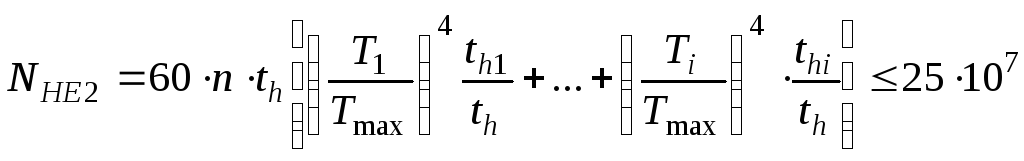

;

NHE2

– эквивалентное число циклов нагружения

при переменном (ступенчатом) режиме

работы: ,

,

где Tmax – максимальный из числа длительно действующих вращающих моментов, передаваемых колесом за весь срок службы передачи;

Ti – передаваемые червячным колесом вращающие моменты в течение времени thi.

При NHE2 > 25107 следует принимать NHE2 = 25107; а наименьшее значение KHLmin = 0,67.

Допускаемые напряжения при расчете на усталость по напряжениям изгиба:[F]2=0,25T + 0,08B

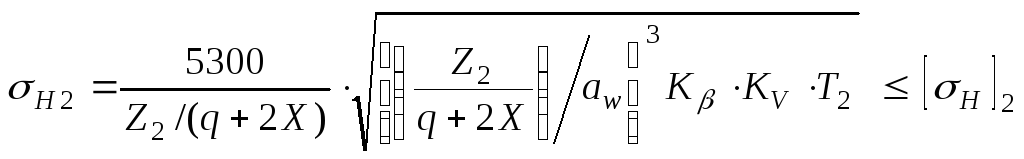

расчет по контактным напряжениям

Расчетные контактные напряжения:

Силы в зацеплении, рассматриваемые приложенными в полюсе зацепления ,удобно задавать тремя взаимно перпендикулярными составляющими(рисунок).

1 )окружная сила на колесе, равной осевой силе на червяке:

2)окружная сила на червяке, равной осевой силе на колесе:

3)Радиальная сила, раздвигающая червяк и колесо:

В этих формулах М1 и М2- крутящие моменты на колесе и, соответственно, на червяке.

Д опускаемые

напряжения: для червячных колес связаны

с их малыми частотами вращения и малыми

эквивалентными числами нагружении,

тогда как кривые усталости при изгибе

и контактных напряжении для бронз имеет

очень длинные наклонные участки — до

25*10 циклов нагружения.

опускаемые

напряжения: для червячных колес связаны

с их малыми частотами вращения и малыми

эквивалентными числами нагружении,

тогда как кривые усталости при изгибе

и контактных напряжении для бронз имеет

очень длинные наклонные участки — до

25*10 циклов нагружения.

А) допускаемые номинальные напряжения изгиба для бронзовых червячных колес при работе зубьев одной стороной (нереверсивная передача).

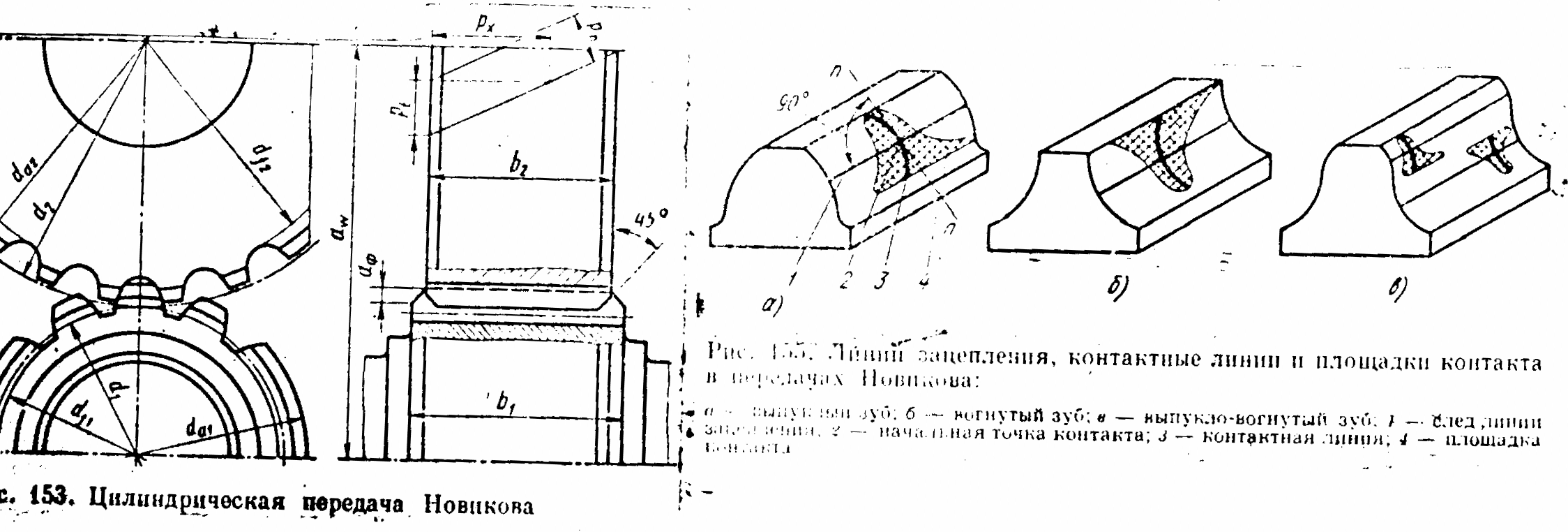

16. передачи с круговинтовым зацеплением М.Л. Новикова. Области применения.

Эвольвентная система зацепления, получившая в технике ввиду своих бесспорных достоинств широчайшее распространение, имеет, однако не которые недостатки:

а) повышенную в связи с линейным контактом зубьев чувствительность колес к перекосам б)потери на трение в зацеплении в связи со значительным скольжением.

Эти недостатки уменьшены в зацеплении, разработанных Новиковым.

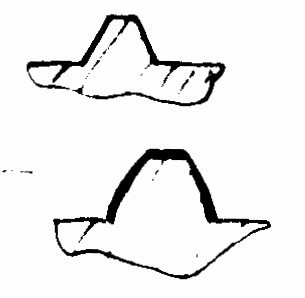

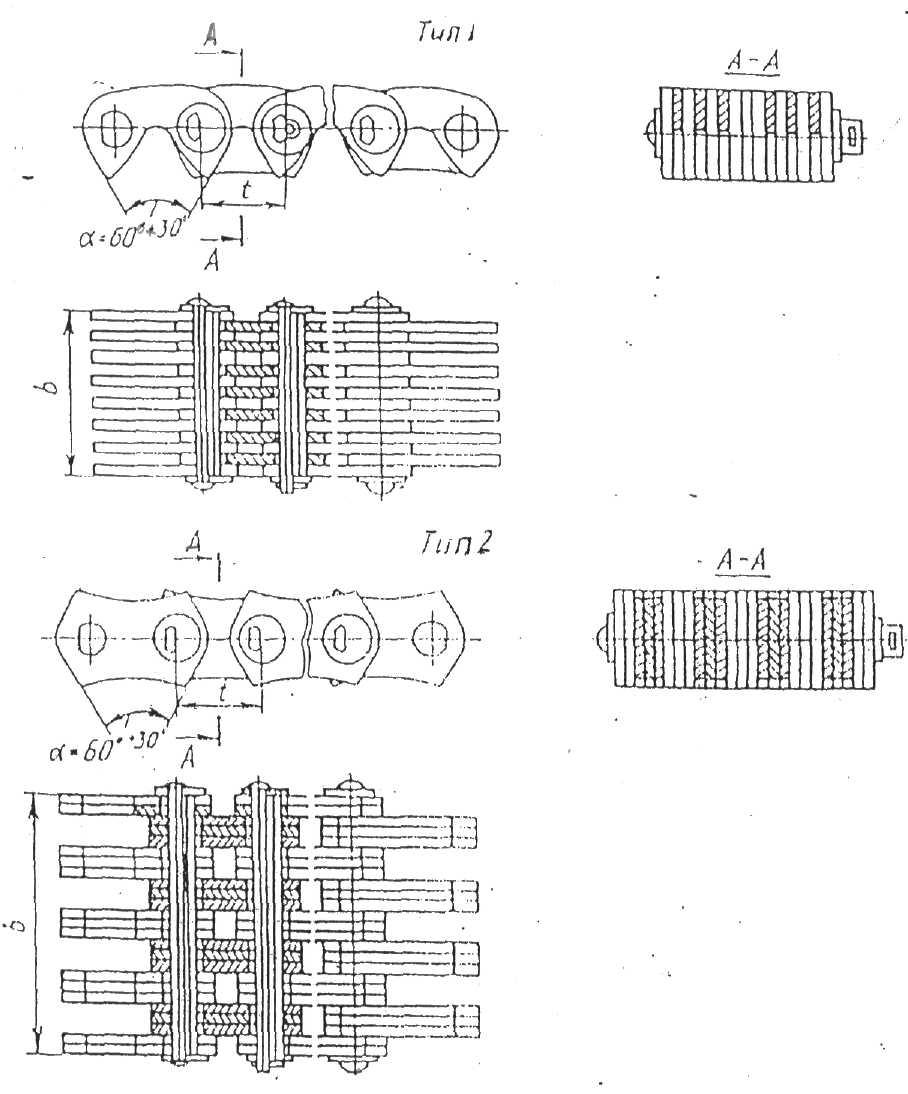

В этом зацеплении (рисунок ) контакт зубьев перемещается не по профилю, как в прямозубом зацеплении, вдоль зуба, причем скорость перемещения и угол давления остается постоянным.

Головки зубьев шестерни и колеса имеют выпуклый профиль ,а ножки вогнутый для нарезания выпуклых и вогнутых зубьев требуются разные инструменты. Зубья передач с двумя линиями зацепления нарезают одним инструментом. Эти передачи обладают большей контактной и изгибной прочностью. Для коробок скоростей передачи Новикова вследствие их большей ширины, больших деформации валов и переменности режима работы мало перспективны. Передачи Новикова с двумя линиями зацепления обладают большей несущей способностью, менее чувствительны к смещению оси, работают с меньшим шумом и более технологичны. Поэтому их применяют больше, чем передачи имеющими одну линию зацепления.(рисунок) .4 5

Передачу Новикова выполняют однопарной или для повышения несущей способности и плавности двух и многопарной, что связано с увеличением осевого размера. Однопарное и двухпарное зацепление применяют в редукторах общего назначения, многократное зацепление в прокатных станах, редукторах турбин при симметричном относительно опор расположении.

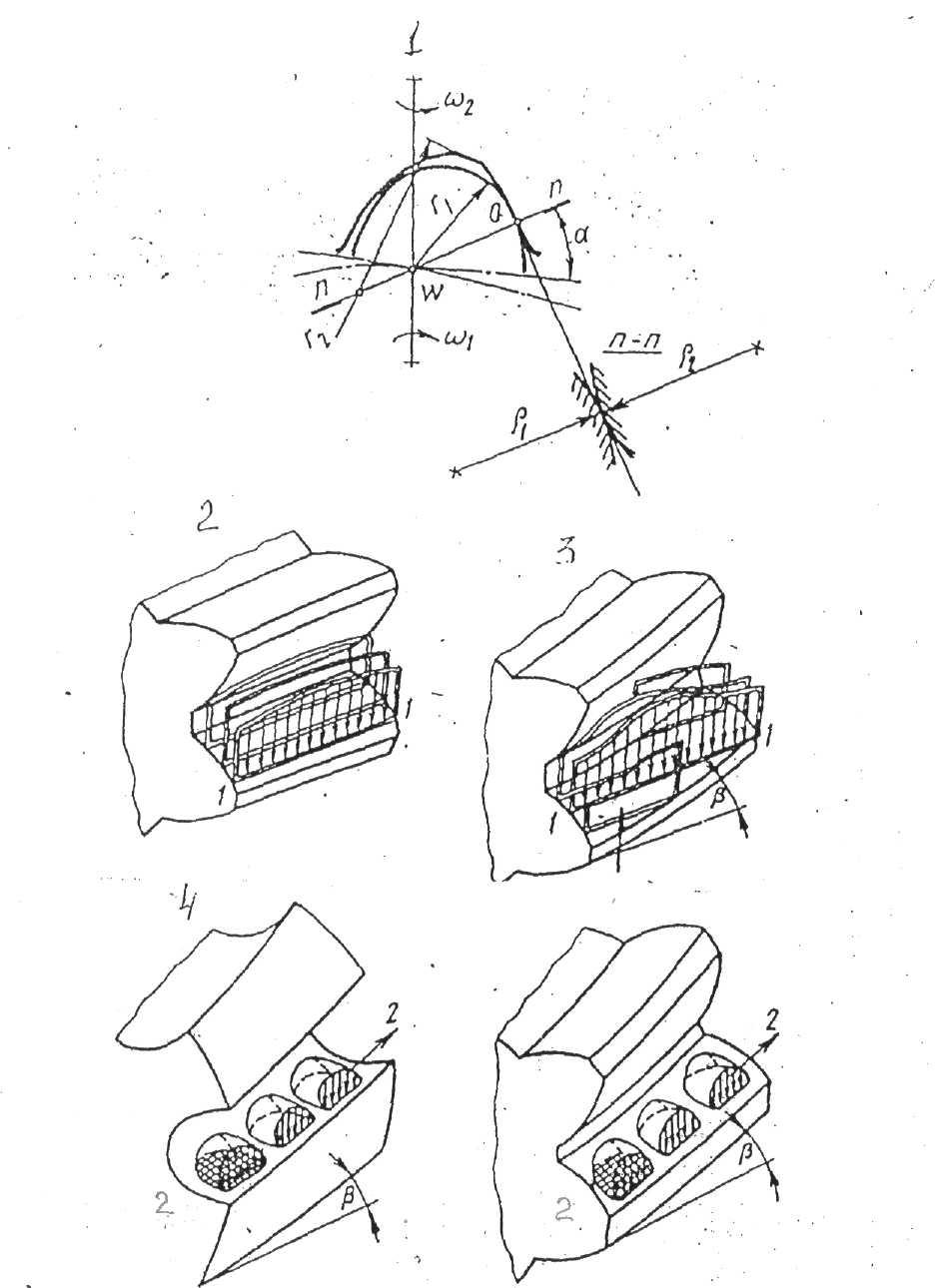

Эвольвентное зацепление, распространенное в современном машиностроении, является линейчатым, так как контакт зубьев происходит по линии (практически по узкой площадке), расположенной вдоль зуба (Рис.91.).

Вследствие малого приведенного радиуса кривизны контактная прочность эвольвентного зацепления сравнительно невысокая, поэтому для современных мощных передач важен вопрос повышения несущей способности зубчатых передач.

М. Л. Новиковым в 1954 г. было предложено точечное зацепление, в котором профили зубьев колес в торцевом сечении очерчены по дугам окружности. Зуб шестерни делается выпуклым, а зуб колеса вогнутым, что увеличивает их приведенный радиус кривизны, значительно повышая контактную прочность передачи.

В зацеплении Новикова контакт зубьев происходит в точке, и зубья касаются только в момент прохождения профилей через эту точку, а непрерывность передачи движения обеспечивается винтовой формой зубьев. Поэтому зацепление Новикова может быть только косозубым с углом наклона β=10…240. Положение точки контакта зубьев характеризуется ее смещением от полюса, а линия зацепления располагается параллельно оси колеса. В результате упругой деформации точечный контакт переходит в контакт по малой площадке. При взаимном перекатывании зубьев контактная площадка перемещается вдоль зуба с большой скоростью, превышающей окружную скорость колес, что создает благоприятные условия для образования устойчивого масляного слоя между зубьями.

По этой причине потери на трение в передаче Новикова значительно меньше.

Таким образом, достоинства передач с зацеплением Новикова следующие.

1.Повышенная нагрузочная способность по контактной прочности. При НВ<350, она примерно в 1,5... 1,7 раза больше, чем у аналогичной по размерам и материалам эвольвентной косозубой передачи.

2.Меньшие потери на трения.

Р ис.

91 Профили зубьев и перемещения контактной

площадки:

ис.

91 Профили зубьев и перемещения контактной

площадки:

1- выпуклый и вогнутый профили зубьев; 2- перемещение контактной площадки в прямозубом эвольвентном зацеплении; 3- перемещение контактной площадки в косозубом эвольвентном зацеплении; 4- перемещение контактной площадки в зацеплении Новикова; 1-1- контактные площадки; 2-2-движение пятен контакта; β - угол наклона линии зуба.

Недостатки:

1. Повышенная чувствительность к изменению межосевого расстояния и колебаниям нагрузки.

2. Сравнительно сложный исходный контур инструмента (ГОСТ 15023-76). Передачи Новикова получили широкое распространение в машиностроении. В РФ они стандартизированы. Их изготавливают как передачи общего, так и специального назначения. В крупных редукторах применяют передачи Новикова с одной линией.

Зацепления могут быть:

-заполюсные (реже - дополюсные) и с двумя линиями зацепления,

-дозаполюсные.

В передачах с одной линией зацепления профиль зуб одного колеса (как правило шестерни) выпуклый, а другой - вогнутой. Если ведущим является шестерня с выпуклым профилем зубьев, то точка контакта расположена за полюмом и передачу называют заполюсной. Если ведущим является колесо с вогнутым профилем, то передача становится дополюсной.

17. Передачи винт-гайка. Области применения. Типы резьб. Критерии работоспособности. Материалы. Передачи винт-гайка качения.

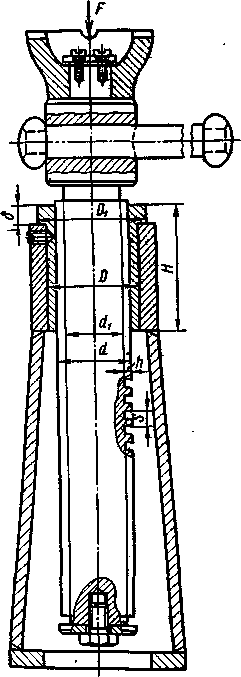

Передача винт-гайка может быть выполнена с вращающимся винтом и поступательно перемещаемой гайкой (наиболее распространенное исполнение ), с вращающимся и одновременно поступательно перемещаемым винтом при неподвижной гайке (простые домкраты), а также вращающейся гайкой и поступательно перемещаемым винтом. -Назначение передачи винт-гаика -преобразование вращательного движения в поступательное. Передачи обеспечивают большой выигрыш в силе, возможность получения медленного движения большую несущую способность при малых габаритах ,простоту конструкции и изготовлёния. К недостаткам передач скольжения следует отнести большие потери на трение и низкий к.п.д., а поэтому невозможность применения при больших скоростях перемещения.

Область применения винт-гайка: (поднятие грузов, осуществление процесса мех-ои обработки - (винтовые прессы, станки), управление оперением самолетов, установочные перемещения для настройки и регулировки машин, движение рабочих органов роботов). Типы резьб, в отличие от крепежных резьб, в которых важна повышенная надежность против самоотвинчивания, в передаточных (грузовых и ходовых) винтах важно малое трение, поэтому для этих винтов применяют резьбы с малыми углами профиля - трапецеидальные резьбы). Трапецеидальные резьбы выполняют с мелким, средним, крупным шагом. В основном применяют резьбы со средним шагом. Мелкую резьбу применяют для перемещении повышенной точности и относительного медленных перемещении. Крупную резьбу применяют в тяжелых по износу условиях работы. Для точных винтов делительных и измерительных машин иногда применяют треугольные резьбы с углом профиля 30 и даже 60 градусов. Для винтов, подверженных большим односторонним осевым нагрузкам в процессах, нажимных устройствах прокатных станов, применяют упорную резьбу ШУЮ. Материалы винтов в первую очередь должны обладать достаточно высокой износостойкостью и хорошей обрабатываемостью. Материалы тяжелонагруженых винтов должны иметь высокую прочность ,а точных винтов - быть свободными от остаточных напряжении.

Винты не подвергаемые закалке ,изготавливаются из сталей 45,50или

А45,А50,А4ОГ, подвергаемые закалке из сталей 65Г,40Х, азотируемые - из стали 4ОХФА, 1 8ХГТ. Азотирование обеспечивает высокую износостойкость и минимальное деформирование при упрочнении.

Материал гаек - бронза оловянистая Бр. ОФIО-1,и.т.д,а при малых скоростях и нагрузках - антифрикционный чугун. Гайки больших и средних диаметров заливают антифрикционным сплавом. Критерий работоспособности, основной причиной выхода из строя передач винт-гаика является износ. Для обеспечения долговечности винтов необходима их защита от загрязнения. Применяют телескопические трубы, цилиндрические гармошки.

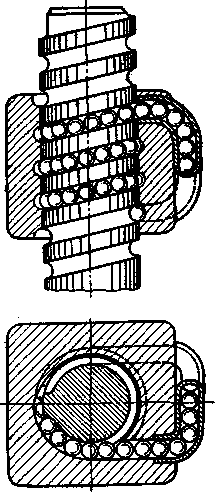

Передача винт-гаика качения применяют в механизмах точных перемещении, в следящих системах и в ответственных силовых передачах. К.п.д передач качения достигает 0,9 силы трения в парах не зависят от скорости .Основное применение из передач винт-гаика качения имеют шариковые передачи. На теле винта и в гайке выполняют винтовые канавки, которые служат дорожками качения для шариков. В большинстве конструкции шарики перемещаются по замкнутой траектории в гайке. Выкатываясь из резьбы, они возвращаются в исходное положение по обводным каналам. Шарики не выводятся из контакта с винтом, а переваливаются через выступ резьбы.

Передачи винт — гайка применяют в различных машинах и механизмах для преобразования вращательного движения в поступательное; в ряде случаев эти передачи используют для получения большого выигрыша в силе. Достоинства передач винт — гайка: возможность получения медленного движения и высокой точности перемещений при простой и недорогой конструкции передачи, большая несущая способность и компактность. Недостаток передачи — низкий к. п. д. Передачи винт — гайка применяют в самых различных машиностроительных конструкциях, таких, например, как подъемно-транспортные машины (домкраты, механизмы изменения вылета кранов, печные толкатели), станки (механизмы подачи рабочих инструментов и осуществления точных де-лительных перемещений), измерительные приборы (механизмы для точных перемещений, регулирования и настройки), прокатные станы (нажимные винты, регулировочно-установочные механизмы подшипников), винтовые прессы и др.

По конструкции винт представляет собой цилиндрический стержень с резьбой на значительной части длины; гайку в большинстве случаев выполняют в форме втулки с фланцем для осевого крепления (рис. 15.1) гайки. В отдельных передачах применяют винты и гайки более сложных конструкций. Соответственно назначению передаточных (грузовых и ходовых) винтов резьбы их должны обеспечивать наименьшее трение между винтом и гайкой. Этому условию отвечает прямоугольная резьба Но, как было отмечено в § 6.2, из-за невозможности нарезания на резьбофрезерных станках и невысокой прочности прямоугольную резьбу применяют для передаточных винтов сравнительно редко и она не стандартизована. Для передаточных винтов применяют трапецеидальную резьбу (см. рис. 6.5, г), которую можно получать фрезерованием; ее прочность выше прочности ^прямоугольной резьбы, а потери на трение лишь незначительно больше. В соответствии с ГОСТ 9484-81, СТ СЭВ-146-75 и 185-75 трапецеидальную резьбу изготовляют с мелким, средним и крупным шагами. Наиболее распространенная резьба со средним шагом. Резьбу с мелким шагом применяют для перемещений повышенной точности, а с крупным шагом - при тяжелых условиях работы передачи (опасности повышенного износа). Для винтов, находящихся под действием больших осевых односторонних нагрузок, например в прессах, нажимных устройствах прокатных станов, грузовых крюках и др., применяют упорную резьбу (см. рис. 6.5, д), стандартизованную ГОСТ 10177-82. Резьба винтов и гаек передач в зависимости от назначения может быть правой или левой, однозаходной или многозаходной.

Д ля

самотормозящих передач применяют

однозаходную резьбу (см, § 6.2).

ля

самотормозящих передач применяют

однозаходную резьбу (см, § 6.2).

Винты передач без термообработки изготовляют из стали 45, 50 и др., а с закалкой — из сталей 65Г, 40Х, 40ХГ и др. Для уменьшения трения и износа резьбы гайки передач изготовляют из бронз БрОФ10-1, БрОЦСб-б-3, БрАЖ9-4

Рис. 15.1

Рис. 15.2

др. Для экономии бронзы гайки передач

больших диаметров делают биметаллическими

(стальной или чугунный корпус заливают

бронзой). По тем же соображениям гайки

передач при небольших нагрузках и

скоростях изготовляют из антифрикционного

чугуна.

др. Для экономии бронзы гайки передач

больших диаметров делают биметаллическими

(стальной или чугунный корпус заливают

бронзой). По тем же соображениям гайки

передач при небольших нагрузках и

скоростях изготовляют из антифрикционного

чугуна.

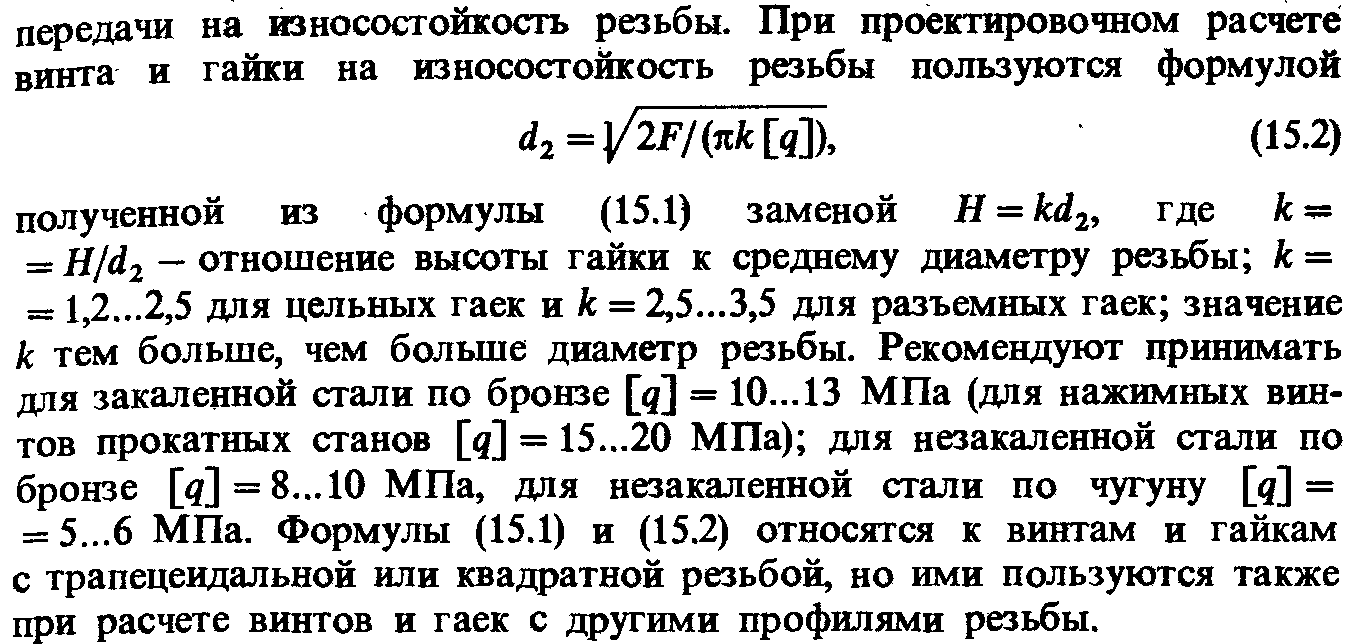

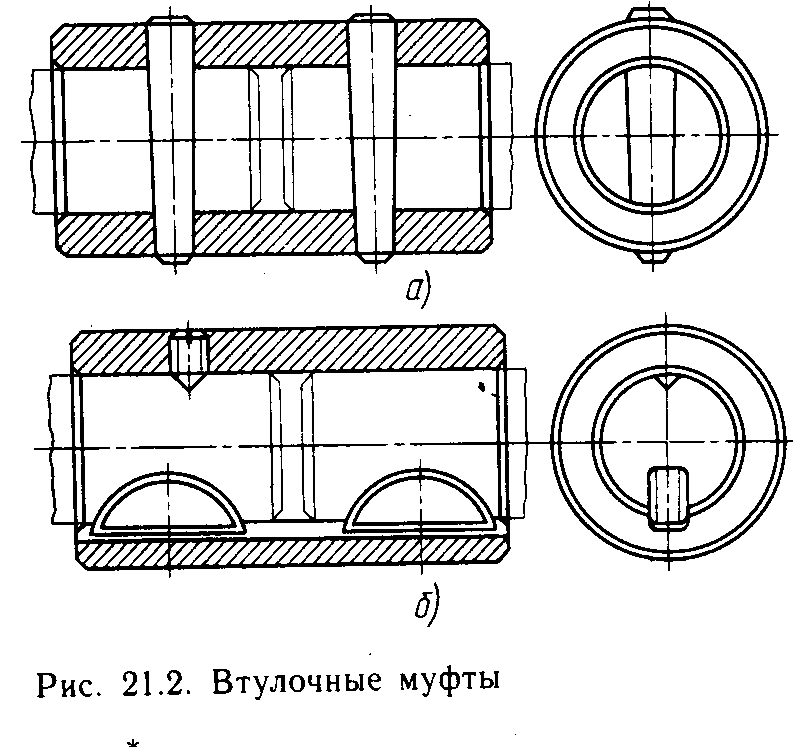

П

ередачу

винт — гайка выполняют: с вращающимся

винтом и поступательным движением

гайки (наиболее распространенный вид

передачи); с вращающимся и одновременно

поступательно перемещаемым при

неподвижной гайке винтом (простой

домкрат, рис. 15.1); с вращающейся гайкой

и поступательным движением винта.

Встречаются переда-. чи других конструкций,

в том числе и телескопическая с двумя

винтовыми парами. Применяют передачи

винт — гайка, в которых трение скольжения

заменено трением качения, — шариковые

винтовые пары (рис. 15.2). Такая передача

состоит из винта, гайки и шариков,

заполняющих пространство между

впадинами резьбы. Перемещение шариков

происходит по замкнутому каналу,

соединяющему первый и последний витки

резьбы гайки. Разнообразные конструкции

шариковых винтовых пар отличаются

профилем резьбы и расположением канала

для шариков. Достоинства шариковых

винтовых пар: высокий к. п. д.- (до ц

= 0,9), возможность полного

устранения осевого и радиального

зазоров. Передачи с этими парами

применяют в механизмах подач станков

с программным управлением, механизмах

подъема и спуска шасси в самолетах

и т. п.

ередачу

винт — гайка выполняют: с вращающимся

винтом и поступательным движением

гайки (наиболее распространенный вид

передачи); с вращающимся и одновременно

поступательно перемещаемым при

неподвижной гайке винтом (простой

домкрат, рис. 15.1); с вращающейся гайкой

и поступательным движением винта.

Встречаются переда-. чи других конструкций,

в том числе и телескопическая с двумя

винтовыми парами. Применяют передачи

винт — гайка, в которых трение скольжения

заменено трением качения, — шариковые

винтовые пары (рис. 15.2). Такая передача

состоит из винта, гайки и шариков,

заполняющих пространство между

впадинами резьбы. Перемещение шариков

происходит по замкнутому каналу,

соединяющему первый и последний витки

резьбы гайки. Разнообразные конструкции

шариковых винтовых пар отличаются

профилем резьбы и расположением канала

для шариков. Достоинства шариковых

винтовых пар: высокий к. п. д.- (до ц

= 0,9), возможность полного

устранения осевого и радиального

зазоров. Передачи с этими парами

применяют в механизмах подач станков

с программным управлением, механизмах

подъема и спуска шасси в самолетах

и т. п.

18. Фрикционные передачи. Принципы работы. Области применения. Общие эксплуатационные характеристики.

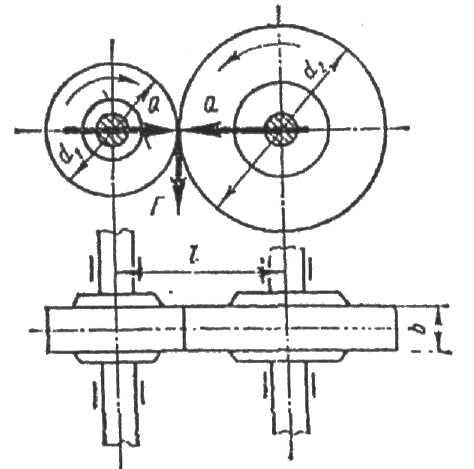

Фрикционными передачами называются передачи, в которых движение передается от ведущего тела к ведомому за счет сил трения, либо при непосредственном контакте между ними.

Фрикционные передачи служат для передачи энергии между параллельными пересекающими валами при помощи фрикционных катков.

Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия Fn (Рис. 103). При этом должно соблюдаться условие;

Ft ≤ Ff (270)

где Ft - окружная сила,H;

Ff - сила трения между катками.H.

Для передачи с цилиндрическими катками (Рис. 103)

Ff=Fnf (271)

где f - коэффициент трения.

Нарушение условия (1) приводит к буксованию и быстрому износу катков. Все фрикционные передачи можно разделить на две основные группы:

1).Передачи нерегулируемые, т.е. с постоянным передаточным отношением;

2). Передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно (бесступенчатое регулирование).

Каждая из указанных групп охватывает большое количество передач, различающихся по конструкции и назначению.

Например различают передачи:

1). С параллельными и пересекающимися осями валов;

2). С цилиндрической, конической, шаровой или торовой поверхностью рабочих катков;

3). С постоянным или автоматически регулируемым прижатием катков;

4). С промежуточным (паразитным) фрикционным элементом или без него и т.д.

Схема простейшей нерегулируемой передачи изображена на рис. 104 Она состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных на параллельных валах.

Применение:

1. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуется плавность движения, бесшумность работы, безударное включение на ходу и т.п. Как силовые (не кинематические) передачи они не могут конкурировать с зубчатыми передачами по габаритам, надежности, КПД и т.п.

2. Фрикционные вариаторы применяют как в кинематических, так и в силовых передачах в тех случаях, когда требуется бесступенчатое регулирование скорости (зубчатая передача) не позволяет такого регулирования. Применение фрикционных вариаторов на практике ограничивается диапазоном малых и средних мощностей до 10 кВт, реже до 20 кВт. В этом диапазоне они успешно конкурируют с гидравлическими и электрическими вариаторами, отличаясь от них простотой конструкции, малыми габаритами и повышенным КПД. При больших мощностях трудно обеспечивать необходимую силу прижатия катков. Эта сила, а также соответствующие нагрузки на валы и опоры становятся слишком большими, конструкция вариатора и нажимного устройства усложняется.

Достоинства:

1) Удобство регулирования частоты вращения ведомого звена;

2) Простота конструкции;

З) Плавность движения и бесшумность.

Недостатки:

Большие нагрузки на валы и опоры;

Возможность проскальзывания катков (непостоянство передаточных отношений).

Фрикционные вариаторы нашли применение в станкостроении, сварочных и линейных машинах, в сельхозмашинах, в различных отраслях приборостроения и т.д.

Способы прижатия катков. На практике применяют два способа прижатия катков:

1. С постоянной силой, которую определяют по максимальной нагрузке передачи.

2. С переменной силой, которая автоматически изменяется с изменением нагрузки.

Постоянное прижатие образуют вследствие предварительной деформации упругих элементов системы при сборке (например, податливых катков), установкой специальных пружин, использованием собственной массы элементов системы и т.п.

Рис 103 Цилиндрическая фрикционная передача Рис. 104 Конусная фрикционная передача.

Регулируемое прижатие катков требует постоянство отношения Ft/Fn Кроме шариковых, применяют винтовые нажимные устройства

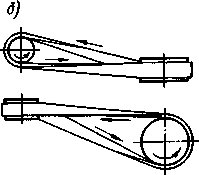

Рис. 106 Схема вариаторов:

1-лобовой; 2-конусный; 3-шаровой; 4-лисковый; 5-торовый; 6-с раздвижным конусом; 7-шаровой сдвоенный

3

Основы расчета прочности фрикционных

пар

3

Основы расчета прочности фрикционных

пар

Критерии расчета. При работе фрикционных пар происходят следующие виды разрушения рабочих поверхностей:

Усталостное выкрашивание - в передачах, работающих в масле, когда образуется жидкостное трение. В этих условиях рабочие поверхности разделяются слоем масла, а износ сводится к минимуму.

Износ - в передачах, работающих без смазки, или при отсутствии условий для образований режима с буксованием или с перегревом передачи при больших скоростях и нагрузках в условиях недостаточной смазки.

Задир поверхности - связан с буксованием или с перегревом передачи при больших скоростях и нагрузках в условиях недостаточной смазки.

Все перечисленные виды разрушения зависят от напряжений на месте контакта, поэтому прочность и долговечность фрикционных пар оценивают по контактным напряжениям.

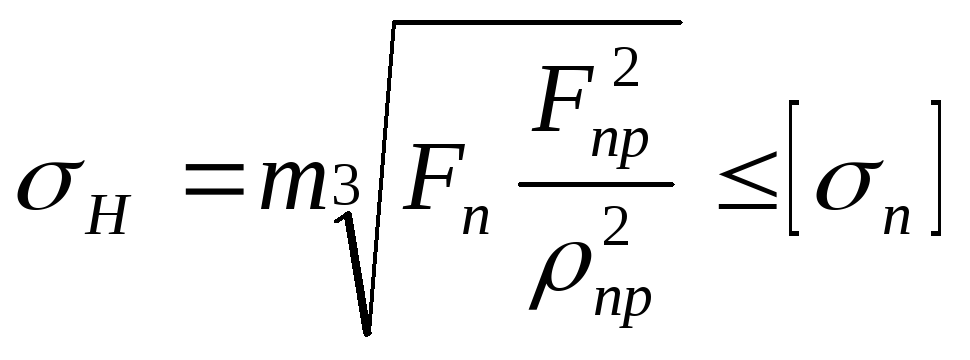

Расчетные контактные напряжения:

1. При начальном качении по линии (тела качения - цилиндры, конусы, торы и ролики с образующим одного радиуса) определяют по формуле:

![]() (287)

(287)

2. При начальном касании в точке (все другие случаи):

.

(288)

.

(288)

где Fn - сила прижатия, нормальная к поверхности контакта,H;

b - длина линий контакта, мм;

m - коэффициент, зависящий от формы тел качения.

Формулы (287) и (288) удобны для проверочных расчетов, когда размеры тел качения известны.

Для проектных расчетов эти формулы можно преобразовать, принимая за искомые размеры катков. Из-за большого разнообразия форм катков для фрикционных передач не удается получить общей формулы проектного расчета, как это сделано, например, для зубчатых передач. Методика преобразования подобна той, которая применена для зубчатых передач (см. § 86 стр. 112 Иванов М.Н).

Допускаемые напряжения для закаленных сталей твердостью HRC ≥60 при начальном контакте по линии и при хорошей смазке принимают Литература дополнительная. Пронин Б.А. Клиноременные и фрикционные передачи и вариаторы М., 1990 г.

19. Ременные передачи. Основные характеристики. Области применения, разновидности передач. Типы и материалы ремней.

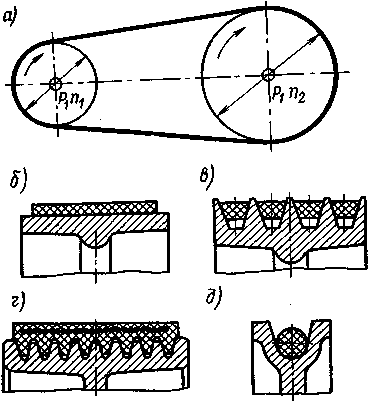

Ременная передача в наиболее общем виде (рис. 11.1, а) состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива преобразуется во вращение ведомого благодаря трению, развиваемому между ремнем и шкивами. По форме поперечного сечения различают плоские (рис. 11.1,6), клиновые (рис. 11.1,в), поликлиновые (рис. 11.1,г) и круглые (рис. ll.l.d) приводные ремни. Плоские ремни в поперечном сечении имеют форму прямоугольника шириной, значительно превосходящей толщину. Чем тоньше ремень, тем он гибчй Клиновые ремни в сечении представляют собой трапецию. Рабочими поверхностями клинового ремня являются его боковые стороны, которыми он соприкасается с боковыми сторонами канавки (желоба) шкива. Глубину канавок шкивов принимают больше высоты сечения ремня, чтобы между нижним основанием ремня и дном желоба шкива был зазор. Эти ремни благодаря клиновому взаимодействию со шкивами характеризуются повышенным сцеплением с ними и, следовательно, повышенной тяговой способностью. Поликли-новыелземни — плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней - гибкость и клиновых -повышенную сцепляемость со шкивами.

С оответственно

форме поперечного сечения ремня

различают плоскоременные, клиноременные,

поликлиновые и круглоременные передачи.

Наиболее распространены плоскоременные

и клиноременные передачи. Плоскоременная

передача проще, но зато клиноременная

обладает повышенной тяговой

способностью и вписывается в меньшие

габариты.

оответственно

форме поперечного сечения ремня

различают плоскоременные, клиноременные,

поликлиновые и круглоременные передачи.

Наиболее распространены плоскоременные

и клиноременные передачи. Плоскоременная

передача проще, но зато клиноременная

обладает повышенной тяговой

способностью и вписывается в меньшие

габариты.

Благодаря эластичности ремней ременные передачи

рис 11.1 работают плавно и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях Существуют плоскоременные передачи, работающие при высоких скоростях ремня (до 100 м/с). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи.

Варьирование нагрузочной способности в плоскоременной передаче осуществляют изменением размеров ширины ремня, в клиноременной при принятом сечении ремней — изменением их числа. При большом числе ремней сложнее получить равномерную загрузку (неизбежна неодинаковая длина ремней, вызывающая неодинаковое натяжение). Поэтому рекомендуют устанавливать в передаче не более 8... 12 клиновых ремней.

Круглоременные передачи применяют в небольших машинах, например машинах швейной и пищевой промышленности, настольных станках, а также различных приборах В этих передачах ставят один ремень.

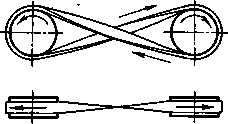

Р азличают

несколько Видов плоскоременных передач.

Самая распространенная Передача —

открытая (рис. 11.1, а), осуществляющая

передачу между параллельными валами,

вращающимися в одну сторону. Это самая

простая, надежная и удобная лередача.

При вращении шкивов в противоположных

направлениях применяют перекрестную

плоскоременную передачу, схема

которой показана на рис. 11.2, а. На рис.

11.2,6 представлена схема угловой

(полуперекрестной) плоскоременной

передачи, в которой шкивы расположены

на скрещивающихся (обычно под прямым

углом) валах Так как в перекрестных,

угловых и прочих плоскоременных

передачах ремни изнашиваются по кромкам,

то эти передачи применяют редко.

азличают

несколько Видов плоскоременных передач.

Самая распространенная Передача —

открытая (рис. 11.1, а), осуществляющая

передачу между параллельными валами,

вращающимися в одну сторону. Это самая

простая, надежная и удобная лередача.

При вращении шкивов в противоположных

направлениях применяют перекрестную

плоскоременную передачу, схема

которой показана на рис. 11.2, а. На рис.

11.2,6 представлена схема угловой

(полуперекрестной) плоскоременной

передачи, в которой шкивы расположены

на скрещивающихся (обычно под прямым

углом) валах Так как в перекрестных,

угловых и прочих плоскоременных

передачах ремни изнашиваются по кромкам,

то эти передачи применяют редко.

a )

)

Рис. 11.2

Для создания трения между шкивом и ремнем создают натяжение ремней путем предварительного упругого деформирования, перемещения одного из шкивов передачи и с помощью натяжного ролика (шкива). На рис. 11.3, а, б показаны способы натяжения ремней, осуществляемые перемещением ведущего шкива, установленного на валу электродвигателя. На рис. 11.3, а электродвигатель, установленный на салазках 1, перемещается вместе со своим шкивом по направляющим салазок с'помощью отжимных винтов 2. На рис. 11.3,6 положение электродвигателя 1, установленного на качающейся плите 2, фиксируется установочным винтом 3. Схема ременной передачи с натяжным роликом показана на рис. 11.4; натяжной ролик 1 вращается на оси, закрепленной в рычаге 2, свободно качающемся вокруг оси, закрепленной в стоике 3. Нажатие ролика на ремень осуществляется либо с помощью груза, как показано на рисунке, либо с помощью пружины. Пользуются также натяжными роликами, оси которых после регулировки затяжения ремня закрепляют неподвижно. Эти ролики проще, но зато ролики с подвижными осями автоматически обеспечивают требуемое натяжение ремня. Натяжные ролики применяют в плоскоременных и сравнительно редко в клиноременных передачах при малом межосевом расстоянии и больших передаточных отношениях в целях увеличения угла обхвата ремнем меньшего шкива. Достоинства передач с натяжным роликом по сравнению с обыкновенной ременной передачей при одних и тех же габаритах: передача большей мощности, силы давления на валы меньшие, нет необходимости в частой перешивке плоского ремня из-за его вытягивания, ремни легко надевать на шкивы. Но так как ремни на роликах имеют дополнительный изгиб и в большинстве случаев в другую сторону, чем на рабочих шкивах, то долговечность их значительно меньше.

К достоинствам ременных передач, определяющим области их применения, относятся: возможность осуществления передачи между валами, расположенными на относительно большом расстоянии; плавность и безударность работы передачи, так как внезапное увеличение момента на одном из валов приводит лишь к увеличению скольжения ремня на шкивах; предельность нагрузки, т. е. способность ремня передать лишь определенную нагрузку, свыше которой происходит буксование (скольжение) ремня по шкиву, благодаря чему машина с данной передачей предохраняется от вредного влияния перегрузок и поломок; простота устройства, небольшая стоимость и легкость ухода за передачей. Недостатки ременных передач: громоздкость; непостоянство передаточного отношения передачи из-за проскальзывания ремня; повышенные силы давления на валы и подшипники, так как суммарное натяжение ветвей ремня значительно больше окружной силы передачи. Встречаются ременные передачи мощностью до 1500 кВт и выше, но в большинстве случаев их применяют для передачи мощностей 0,3...50 кВт.

Материалы и конструкции ремней

Приводной ремень должен обладать определенной тяговой способностью (способностью передавать заданную нагрузку без буксования) и достаточной долговечностью. Тяговая способность ремня обеспечивается надежным сцеплением его со шкивами, что обусловливается высоким коэффициентом трения между ними. Долговечность ремня зависит от возникающих в нем напряжений изгиба и частоты циклов нагружений — числа пробегов ремня в единицу времени. Пользуясь приведенными ниже рекомендациями, можно обеспечить требуемую долговечность ремня.

По материалу и конструкции различают несколько типов ремней. К стандартным плоским ремням относятся: резинотканевые (ГОСТ 23831 — 79), кожаные (ГОСТ 18679 —73),хлопчатобумажные цельнотканевые (ГОСТ 6982-75) и шерстяные (ОСТ/НКТМ 3167).

Резинотканевые ремни — самые распространенные. Они бывают двух видов: общего назначения и морозостойкие. Ремни общего назначения предназначены для работы в интервале температур от —25 до +60°С, а морозостойкие — в интервале от —45 до + 60 °С. Резинотканевые ремни состоят из тканевого каркаса нарезной конструкции и резиновых прослоек между тканевыми прокладками. Каркас ремней изготовляют из хлопчатобумажных тканей или тканей из комбинированных нитей (полиэфирных и хлопчатобумажных волокон), или тканей из синтетических нитей. Ширина ремней 20... 1200 мм, число прокладок 3...6 толщиной 1,25... 1,5 мм каждая. Соединение конечных ремней выполняют склеиванием, сшивкой или металлическим скреплением.

Кожаные рем ни делают из отдельных полос кожи путем их склеивания специальным клеем или сшивки сыромятными ремешками (жильными струнами диаметром 1,5...3.5 мм). Стандартные кожаные ремни изготовляют конечными шириной 20...300 мм и толщиной 3...10 мм. Предназначены для передачи малых и средних мощностей. Обладают хорошей тяговой способностью, прочны и с точки зрения надежности и долговечности предпочтительнее других, в особенности при работе в условиях переменных и ударных нагрузок. Они имеют износоустойчивые кромки и могут работать при скорости до 45 м/с. Однако из-за высокой стоимости их применяют редко. Кожаные ремни совершенно не пригодны для работы в сырых и насыщенных парами кислот и щелочей помещениях, так как они быстро портятся и выходят из строя.

Хлопчатобумажные целънотканые ремни изготовляют (ткут) из хлопчатобумажной пряжи в несколько переплетающихся слоев обычно конечными шириной 30...250 мм, толщиной 4,5...8,5 мм (соответственно числу слоев 4...8). Для предохранения от атмосферных влияний, увеличения прочности и долговечности, а также уменьшения усадки в свободном состоянии их пропитывают специальным составом из озокерита (горного воска) и битума. Хлопчатобумажные ремни самые дешевые, но по нагрузочной способности и долговечности уступают прорезиненным и кожаным ремням, и поэтому их применяют преимущественно для передачи небольших мощностей при скорости до 25 м/с. Для работы в сырых помещениях или при температуре свыше 50 °С, а также при опасности воздействия паров кислот хлопчатобумажные ремни не применяют.

Шерстяные ремни выполняют (ткут) в несколько слоев из шерстяных и хлопчатобумажных нитей, пропитывают составом из олифы, порошкового мела и железного сурика. Они менее чувствительны к воздействию повышенной температуры, влажности, паров кислот и щелочей, что и определяет области применения этих ремней. Шерстяные ремни делают конечными шириной 50...500 мм и толщиной 6... 11 мм (соответственно числу слоев 3...5). Они обладают значительной упругостью и поэтому хорошо работают при неравномерной и ударной нагрузках. Максимальная допускаемая скорость 30 м/с.

Кроме стандартных типов плоских ремней в отдельных специальных установках применяют прошивные прорезиненные, тканые полульняные, шелковые, полиамидные и другие ремни. При больших скоростях выпускают бесконечные тканые полульняные ремни шириной 15...25 мм, толщиной 1,75 мм и длиной 1000...1800 мм. Для быстроходных передач используют шелковые ремни. Полиамидные ремни имеют большие перспективы применения в отечественном машиностроении. Их либо ткут из полиамидных нитей, либо получают в виде пленочной многослойной ле'нты. Применяют также полиамидные ремни, армированные тонкими металлическими тросиками. Полиамидные ремни в несколько раз прочнее и долговечнее обыкновенных. Они пригодны для высокоскоростных передач при скорости ремня до 100 м/с и выше, передач с малым межосевым расстоянием. Могут передавать мощности от весьма малых до нескольких тысяч киловатт. Для повышения коэффициента трения между ремнем и шкивами полиамидные ремни покрывают синтетической резиной, полихлорвинилом или фрикционными обкладками из хромовой кожи или хлопчатобумажной ткани.

Зубчатые ремни (рис. 11.5,а) сочетают преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы (зубья), которые входят в зацепление с выступами (зубьями) на шкивах. Зубчатые ремни изготовляют из маслостойких искусственных материалов, из резины на основе хлоропреновых каучуков, из вулкалана, которые армируют стальными проволочными тросами (рис. 11.5, 6), воспринимающими нагрузку на ремень. Для особо легких условий работы (в контрольно - измерительной аппаратуре) вместо стальных тросов применяют полиамидный корд. Такие ремни могут работать в масле. Для повышения износостойкости зубчатые ремни иногда покрывают нейлоновой тканью. Зубчатые ремни устанавливают без предварительного натяжения; они работают без скольжения и бесшумно. По сравнению с обыкновенной ременной передачей значительно компактнее и имеют более высокий к. п. д. Зубчатые ремни выпускают шириной 5...380 мм, для передачи мощности до 200 кВт и выше при скорости до 80 м/с.

Клиновые ремни для приводов общего назначения изготовляют двух конструкций: кордтканевые и кордшнуровые. Кордттневые клиновые ремни (рис. 11.6, а) состоят из нескольких слоев прорезиненной текстильной кордткани 2, передающей основную нагрузку и расположенной примерно симметрично относительно нейтрального слоя ремня; резинового или резинотканевого слоя растяжения 1, находящегося над кордом; резинового или реже резинотканевого слоя сжатия 3, расположенного под кордом; нескольких слоев оберточной прорезиненной ткани 4. В кордшнуровых клиновых ремнях (рис. 11.6, б) вместо слоев корд-ткани предусматривают один слой кордшнура 2 толщиной 1,6... 1,7 мм, слой растяжения 1 из резины средней твердости и слой сжатия 3 из более твердой резины. Эти ремни, как более гибкие и долговечные, применяют при тяжелых условиях работы.

20. Классификация приводных цепей, их конструкция. Области применения цепных передач. Основные характеристики. Выбор основных параметров цепных передач. Кинематика цепных передач.

Цепная передача - механизм для передачи энергии между параллельными валами с помощью бесконечной цепи и звездочек. Цепная передача относится к передачам зацепления с гибкой связью. Цепь - гибкий узел, состоящий из последовательно соединенных звеньев.

Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. Цепные передачи, работающие при больших нагрузках и скоростях, помещают в специальные кожухи, называемые картерами, что обеспечивает постоянную обильную смазку цепи, безопасность и защиту от шума, возникающего при ее работе. Цепной -привод широко применяется в сельскохозяйственных машинах, станкостроении, машиностроении, в подъемно - транспортных устройствах, конвейерах.

Достоинства передачи:

1. Возможность применения при значительных межосевых расстояниях (до 8 м).

2. Меньшие габариты по сравнению с ременными передачами.

3. Постоянство среднего передаточного числа из-за отсутствия скольжения.

4. Сравнительно высокий КПД (до 96%).

5. Возможность передачи энергии с одной ведущей звездочки нескольким ведомым, с разным направлением вращения.

6. Меньшая, чем в ременных передачах нагрузка на валы, так как нет

необходимости в большом начальном натяжении.

Недостатки:

1. Неравномерность вращения ведомой звездочки, особенно, при малых числах зубьев меньшей звездочки и больших шагах.

2. Значительный износ шарниров цепи и зубьев звездочек, возникновение дополнительных динамических нагрузок.

3. Шум в работе и вибрация, особенно при высоких скоростях в передачах с втулочными и роликовыми цепями.

4. Незащищенность от попадания пыли и грязи.

5. Плохие условия смазки.

6. Удлинение цепи из-за износа шарниров, что требует натяжных устройств и необходимость регулировки - натяжения.

7.Передача энергии только между параллельными валами и движение цепи в вертикальной плоскости.

8. Невозможность реверсивного движения без предварительной остановки.

9. Необходимость тщательного монтажа с тем, чтобы оси звездочек были параллельны, а средние плоскости зубчатых венцов звездочек совпадали.

В основном цепные передачи применяют при больших межосевых расстояниях, когда зубчатые передачи невозможно использовать из-за их громоздкости. В зависимости от конструкции цепей применяют передачи мощностью до 5000 кВт при окружных скоростях до 30.. .50 м/с.

Наиболее распространены цепные передачи мощностью до 100 кВт при окружных скоростях до 15 м/с.

В зависимости от назначения цепи делятся на:

1. Приводные для передачи движения от источника движения рабочему органу.

2. Грузовые - для подъема груза.

3. Тяговые - для передачи тягового усилия.

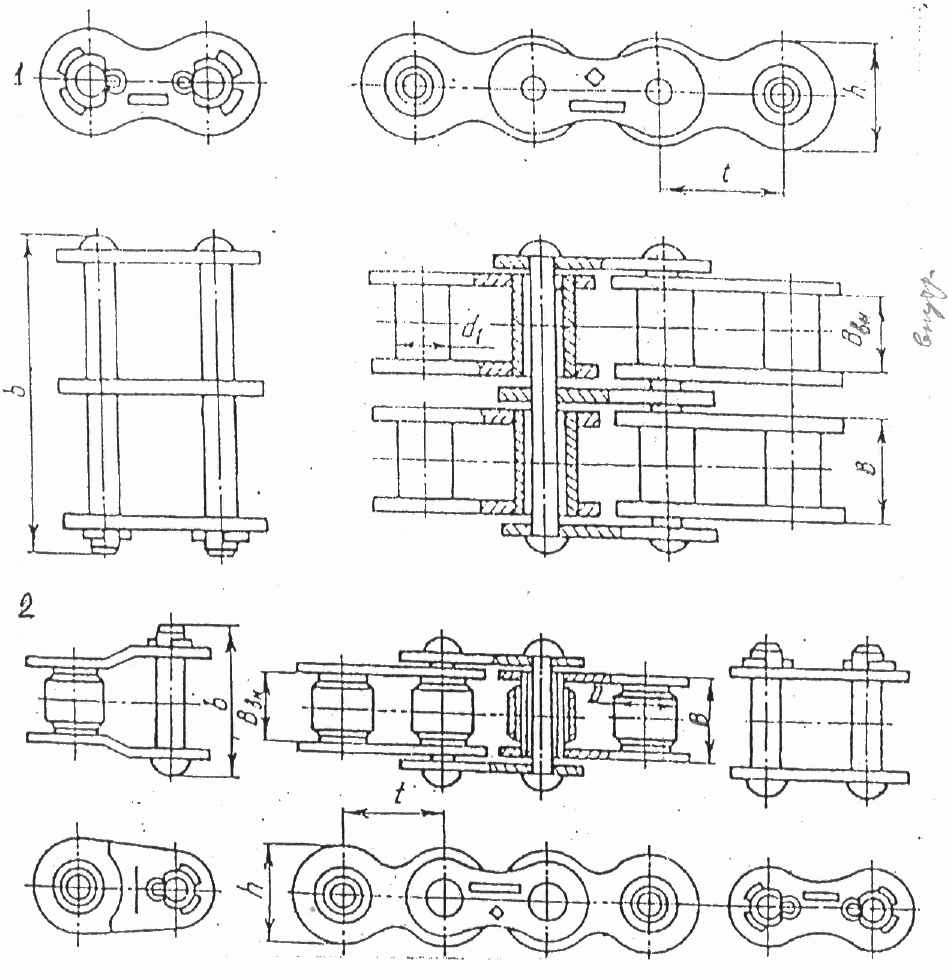

В качестве приводных чаще всего применяют роликовые, втулочные и зубчатые цепи (Рис. 101, 102);

1. Втулочная однорядная цепь состоит из внутренних пластин,

напрессованных

на втулки, свободно вращающихся на осях,

на которых напрессованы наружные

пластины. Втулочные цепи могут быть

однорядными ПВ и двухрядные 2ПВ в

зависимости от перед, мощности. Эти цепи

простые по конструкции имеют небольшую

массу и наиболее дешевые, их применяют

при![]() до

10 м/с.

до

10 м/с.

2.

Роликовая однорядная цепь отличается

от втулочной тем, что на ее втулках

устанавливаются свободно вращающиеся

ролики ПР - 12,7 -9000 - 1, ПР - 12,7 - 18000 - 2. Ролики

заменяются трение скольжения между

втулками и зубьями звездочек во втулочной

цепи трением качения. Поэтому

износостойкость роликовых цепей по

сравнению со втулочными значительно

выше и соответственно их применяют при

окружных скоростях передач при![]() до

20 м/с.

до

20 м/с.

3. Зубчатая цепь в каждом звене имеет набор пластин с двумя зубьями и с впадинами между ними для зуба звездочки. Зубчатые цепи вследствие лучших условий зацепления работают с меньшим шумом, поэтому их иногда называют бесшумными. По сравнению с другими зубчатыми цепями более тяжелые и сложнее в изготовлении, поэтому их применяют реже (для передачи больших мощностей) (Рис. 102).

4 .

Фасоннозвенные цепи - крючковые и

штыревые. Благодаря небольшой стоимости

и легкости ремонта применяют в с/х

машинах.

.

Фасоннозвенные цепи - крючковые и

штыревые. Благодаря небольшой стоимости

и легкости ремонта применяют в с/х

машинах.

Рис. 101 Втулочные (1) и роликовые (2) цепи. Рис. 102 Зубчатая цепь.

Материал для изготовления цепей и звездочек

Для изготовления пластин применяют среднеуглеродистые и легированные стали 40, 45, 50 30ХНЗА с закалкой до HRC 32.. .44. Для изготовления валиков, роликов, втулок - из цементируемых сталей: 45, 40Х, 40ХН с закалкой до HRC 40.. .50. Звездочки тихоходных передач изготовляют из серого чугуна.

2 Основные характеристики цепных передач

2.1 Основные геометрические характеристики цепи

Шаг цепи, (Р) т.е. расстояние между осями двух ближайших шарниров цепи и ширина (В) цепи. А основная силовая характеристика - разрушающая нагрузка цепи (Q), устанавливаемая опытным путем.

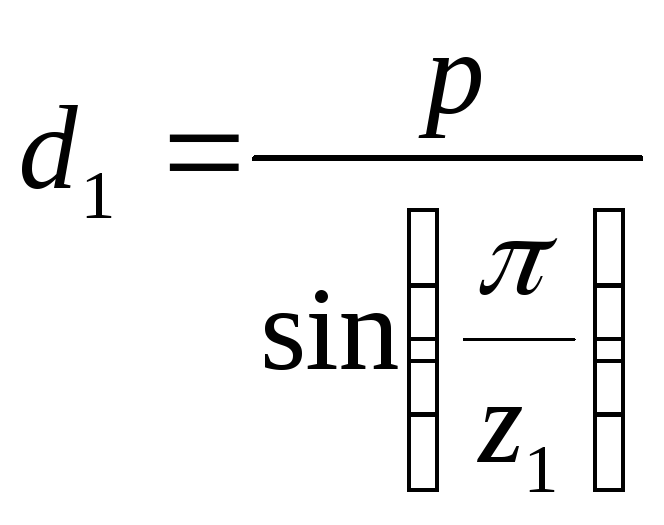

Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочки. Делительный диаметр звездочки:

,

(243) где р - шаг цепи, мм принимают по

ГОСТУ

,

(243) где р - шаг цепи, мм принимают по

ГОСТУ

2.2 Передаточное число передачи

![]() (244)где n1 n2 - частоты

вращения ведущей и ведомой звездочек

(большой), об/мин;

(244)где n1 n2 - частоты

вращения ведущей и ведомой звездочек

(большой), об/мин;

W1 W2 - угловые скорости рад/с; Z1 Z2 - числа зубьев ведущей и ведомой звездочек.

2.3 Средняя скорость цепи

![]() м/с, (245) где Z -

число зубьев звездочки; n - частота

вращения звездочки, об/мин; P - шаг цепи,

мм,

м/с, (245) где Z -

число зубьев звездочки; n - частота

вращения звездочки, об/мин; P - шаг цепи,

мм,

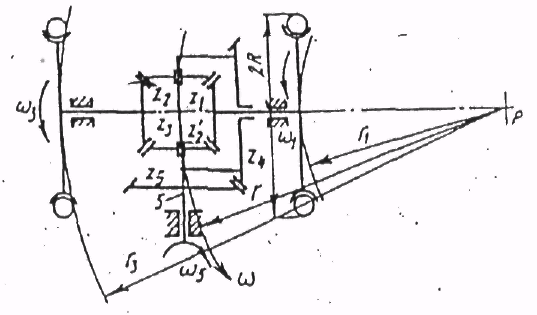

2.5 Число звеньев цепи Z3

![]() , (248)где a - межосевое

расстояние, предварительно принятое,

мм;

, (248)где a - межосевое

расстояние, предварительно принятое,

мм;

p - шаг

цепи, мм; Z1 Z2 - числа зубьев звездочек.

Вычисленное значение Z3 округляют до

ближайшего четного

![]() мм.По

принятому числу звеньев цепи уточняют

межосевое расстояние:

мм.По

принятому числу звеньев цепи уточняют

межосевое расстояние:

.

.

2.4

Межосевое расстояние для втулочной

![]() цепи

цепи

![]() (при U≤3), (246)

(при U≤3), (246)

![]() (при U≥3), (247)

(при U≥3), (247)

где

даметры

![]() - внешние диаметры звездочек.

- внешние диаметры звездочек.

Для роликовой цепи: amax=80p ; aопт=(30…50)p .

Виды разрушения цепных передач:

1. Износ шарниров.

2. Разрыв пластин.

3. Износ зубьев звездочек.

Для большинства условий работы цепных передач основной причиной потери работоспособности является износ шарниров цепи.

Стандартные цепи конструируют примерно равнопрочными по напряжениям во всех деталях.

Иногда расчет цепной передачи производят по статической нагрузке, разрушающей цепь:

![]() ,

(269) где n=5,5…7,0 - коэффициент безопасности,

зависит от типа цепи и числа оборотов

ведущей звездочки; [Qразр] - допускаемая

разрушающая нагрузка учитывается в

характеристике цепи, H0; Fсум - суммарная

статистическая нагрузка, H.

,

(269) где n=5,5…7,0 - коэффициент безопасности,

зависит от типа цепи и числа оборотов

ведущей звездочки; [Qразр] - допускаемая

разрушающая нагрузка учитывается в

характеристике цепи, H0; Fсум - суммарная

статистическая нагрузка, H.

Основной критерий работоспособности приводных цепей - износостойкость их шарниров. Несущая способность цепной передачи определяется значениями допускаемых контактных напряжений в шарнирах цепи. Соответственно расчет цепи заключается в расчете ее шарниров на износостойкость по допускаемому давлению [q] для шарниров.

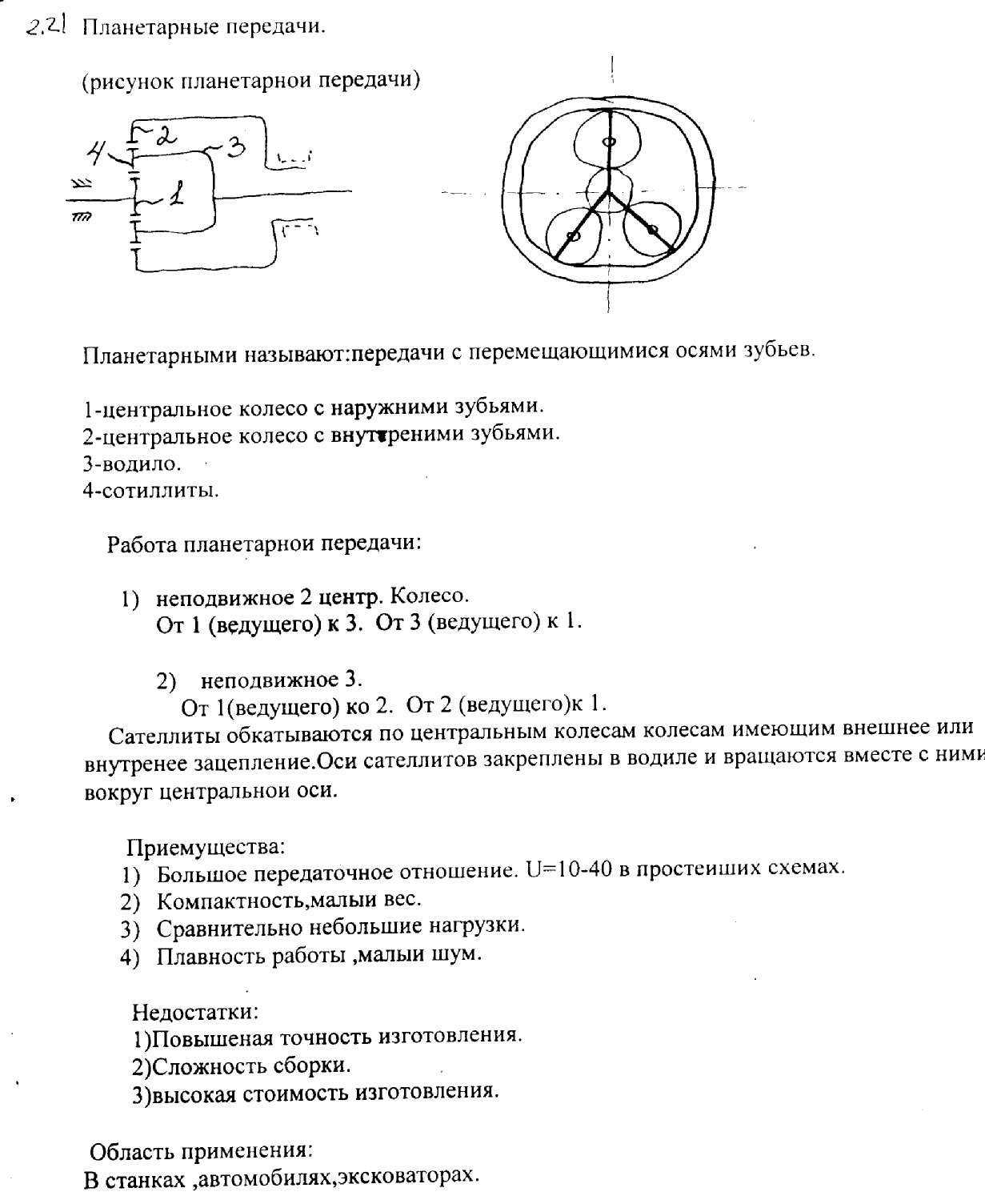

21. Планетарные передачи. Принцип работы. Преимущества и недостатки. Область применения.

Планетарными передачами называют передачи, имеющие зубчатые колеса с перемещающимися осями.

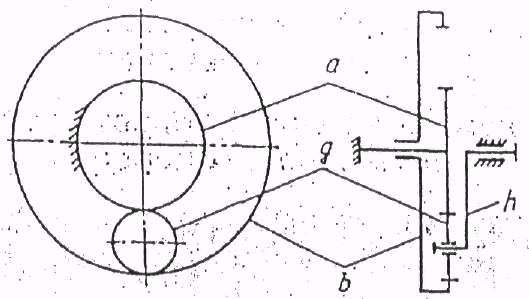

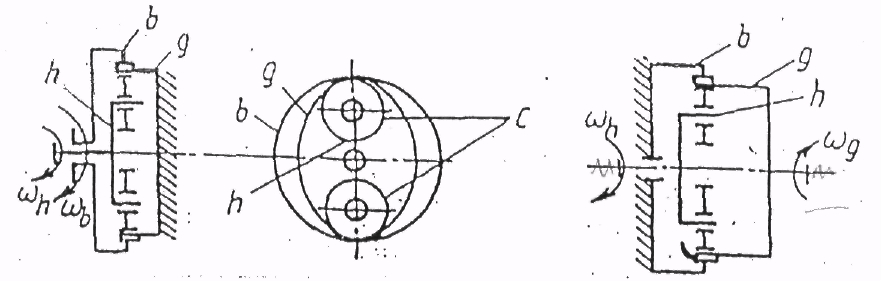

Наиболее распространенная простейшая однорядная планетарная передача (Рис. 93).

Она состоит из центрального подвижного (солнечного) колеса a с наружными зубьями, неподвижного центрального (корончатого) колеса b с внутренними зубьями и водила H, на котором закреплены оси планетарных колес, или сателлитов g.

Сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, т.е. совершают движение, подобное движению планет. Водило вместе с сателлитами вращается вокруг центральной оси.

Рис. 93 Четырехзвенный планетарный механизм с тремя основными звеньями: а-центральное подвижное зубчатое колесо; b - центральное неподвижное зубчатое колесо; h -водило; q - сателлит.

Рис. 94 Схема симметричного дифференциала автомобиля

При неподвижном колесе b движение передается от колеса a к водилу H или наоборот.

Если в планетарной передаче сделать подвижными все звенья, т.е. оба колеса и водило, то такую передачу называют дифференциалом. С помощью дифференциала одно движение можно разложить на два или два сложить в одно. Например, движение от колеса b к водилу H или от колеса a и b водилу H.

Например, задний мост автомобиля (Рис. 94)

Достоинства:

-

Малые габариты и масса (передача вписывается в размеры корончатого колеса). Это объясняется тем, что мощность передается по нескольким потокам, численно равным числу сателлитов, поэтому нагрузка на зубья в каждом зацеплении уменьшается в несколько раз.

-

Удобство компоновки машины благодаря соосности ведущих и ведомых валов.

-

Меньший шум при работе, чем в обычных зубчатых передачах, что связано с меньшими размерами колес и замыканием сил в механизме. При симметричном расположении сателлитов силы в передаче взаимно уравновешиваются (Рис. 95).

-

Малые нагрузки на опоры, что упрощает конструкцию опор снижает потери в них.

-

Планетарный принцип передачи движения позволяет получить большие передаточные числа при небольшом числе зубатых колес и малых габаритах.

Недостатки:

-

Повышенные требования к точности изготовления и монтажа передачи;

-

Резкое снижение КПД передачи с увеличением передаточного числа.

Планетарную передачу применяют как:

-

Редуктор в силовых передачах и приборах:

-

Коробку перемены передач, передаточное число в которой изменяется путем очередного торможения различных звеньев (например: водила одного из колес).

-

Как дифференциал в автомобилях, тракторах, станках, приборах (Рис. 94)

Особенно эффективно применение планетарных передач, совместно с электродвигателем (мотор - редукторы).

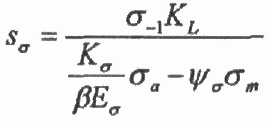

22. Волновые передачи. Принцип работы. Преимущества и недостатки. Область применения.

Волновые передачи кинематически представляют собой планетарные передачи с одним зубчатым колесом. Волновая передача основана на принципе преобразования параметров движения вследствие волнового деформирования одного из звеньев механизма. Этот принцип впервые был предложен Москвитиным в 1944г. для фрикционной передачи с электромагнитным генератором волн, а затем Массером в 1959г. для зубчатой передачи.

Наиболее распространенная волновая передача состоит из водила H, вращающего гибкого колеса 1 с наружными зубьями и неподвижного жесткого колеса 2 с внутренними зубьями. Водило состоит из овального кулачка и специального шарикоподшипника, Гибкое зубчатое колесо изготовляют в виде стакана с тонкой деформирующейся стенкой и соединяют с валом. Длина стакана колеса близка к его диаметру. Жесткое зубчатое колесо соединено с корпусом. Зубья колес чаще всего эвольвентные. Делительный диаметр d1 гибкого колеса меньше делительного диаметра d2 жесткого колеса на d2-d1=S.

Размер овала подшипника качения водила по большой оси больше внутреннего диаметра обода гибкого колеса на величину S.

Сборку зацепления осуществляют после деформирования гибкого колеса водилом. Деформированный зубчатый венец гибкого колеса принимает овальную форму, образуя при этом как бы два сателлита, связанных гибкой стенкой стакана. Гибкое колесо деформируется так, что на концах большой оси овала зубья зацепляются на полную высоту. Между этими участниками зацепление частичное. Вообще волновая передача может обеспечить одновременное зацепление большого числа зубьев (Рис. 97).

В волновой передаче преобразование движения осуществляется за счет деформирования зубчатого венца гибкого колеса.

При вращении водила волна деформации бежит по окружности гибкого зубчатого венца; при этом венец обкатывается в обратном направлении по неподвижному жесткому колесу вращая стакан и соединительный с ним вал. Поэтому передача называется волновой, а водило - волновым генератором (Рис. 98).

При вращении волнового генератора овальной формы образуются две волны. Такую передачу называют двухволновой. Возможны трехволновые передачи.

Существует много разновидностей волновых передач, например: для передачи движения через герметическую стенку в химической, авиационной, космической, атомной и др. отраслях техники применяют герметическую волновую передачу.

Здесь гибкий зубчатый венец расположен в середине глухого стакана 1, герметично соединенного с корпусом (Рис. 99).

Движение передается от генератора волн H к жесткому колесу 2, соединенному с валом.

Достоинства:

-

Способность передавать большие нагрузки, т.к. в зацеплении находится большое число зубьев).

-

Возможность передачи движения в герметичное пространство без применения уплотнения.

-

Большое передаточное число при малых габаритах и сравнительно

высоким КПД. Для одной ступени U≤300 КПД η=0,8…0,9.

4. Работа с меньшим шумом и высокой демпфирующей (гашение колебании) способностью.

Недостатки:

-

Сложность изготовления гибкого колеса и генератора.

-

Ограничение угловой скорости генератора при больших диаметрах колес (во избежание больших окружных скоростей в ободе генератора).

В олновые

передачи применяют в механизмах с

большим передаточным числом.

олновые

передачи применяют в механизмах с

большим передаточным числом.

Рис. 97 Схема волновой передачи: b-ведомое жесткое колесо; q-ведомое гибкое колесо

Рис. 98 Схема деформирования гибкого колеса: 1-деформация

гибкого колеса; 2- график радиальных перемещений различных точек гибкого цилиндра.

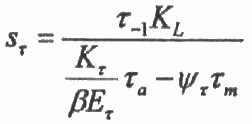

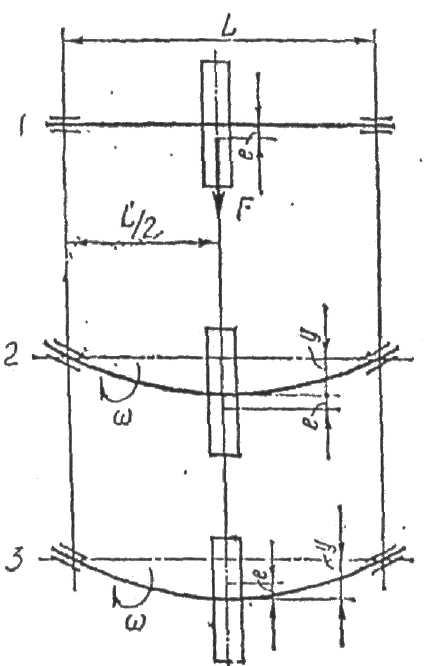

23. Классификация валов и осей. Конструкции. Критерии расчёта: прочность, жёсткость, колебания. Материалы. Расчёт валов на выносливость.

1 Назначение конструкция и материалы

нагрузки только силами трения недостаточно надежна." Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

1.1 Оси

Оси служат для поддержания вращающихся вместе с ними или на них различных деталей машин и механизмов. Оси бывают вращающиеся и неподвижные.

Вращение оси вместе с установленными на них деталями осуществляются относительно ее опор, называемых подшипниками. Примером не вращающейся оси может служить ось блока грузоподъемной машины, а вращающейся оси - вагонная ось (или тракторы и автомобили) Оси воспринимают нагрузку от расположенных на них деталей и работают на изгиб. Оси представляют собой прямые стержни.

1.2 Валы

Валы в отличие от осей предназначены для передачи крутящих моментов и в большинстве случаев для поддержания вращающихся вместе с ними относительно подшипников различных деталей машин (зубчатых колес, шкивов и т.п.).

Валы работают одновременно на изгиб и на кручение, а иногда на растяжение и сжатие при осевых нагрузках. Некоторые валы не поддерживают вращающиеся детали (карданные валы), поэтому эти валы работают только на кручение.

По назначению различают:

Валы передач, на которых устанавливают зубчатые колеса, звездочки, муфты и прочие детали передач.

Коренные валы, на которых устанавливают не только детали передач, но и другие детали, например, маховики, шатуны, кривошипы.