1190_Detali_mashin_i_podemno_transportnye_ustro

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

ДЕТАЛИ МАШИН И ПОДЪЕМНО-ТРАНСПОРТНЫЕ УСТРОЙСТВА

Методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология

лесозаготовительных и деревоперерабатывающих производств

Воронеж 2014

2

УДК 621.81+621.86

Детали машин и подъемно-транспортные устройства [Текст] : методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология лесозаготовительных и деревоперерабатывающих производств / Г. Н. Вахнина, В. В. Ткачев, Р. Г. Боровиков, В. В. Стасюк, П. Н. Щеблыкин ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». –

Воронеж, 2014. – 60 с.

Печатается по решению учебно-методического совета ФГБОУ ВПО «ВГЛТА» (протокол № 1 от 10 октября 2014 г.)

Рецензент заведующий кафедрой электротехники и автоматики ФГБОУ ВПО Воронежский ГАУ д-р техн. наук, проф. Д.Н. Афоничев

Галина Николаевна Вахнина Виталий Викторович Ткачев Роман Геннадьевич Боровиков Владимир Владимирович Стасюк Павел Николаевич Щеблыкин

ДЕТАЛИ МАШИН И ПОДЪЕМНО-ТРАНСПОРТНЫЕ УСТРОЙСТВА

Методические указания к лабораторным работам для студентов по направлению подготовки 250400 – Технология

лесозаготовительных и деревоперерабатывающих производств

Редактор Е.А. Богданова Подписано в печать 24.11.2014. Формат 60×90 /16. Объем 3,75 п. л.

Усл. печ. л. 3,75. Уч.-изд. л. 4,73. Тираж 72 экз. Заказ ФГБОУ ВПО «Воронежская государственная лесотехническая академия»

РИО ФГБОУ ВПО «ВГЛТА». 394087, г. Воронеж, ул. Тимирязева, 8 Отпечатано в УОП ФГБОУ ВПО «ВГЛТА». 394087, г. Воронеж, ул. Докучаева, 10

3

ОГЛАВЛЕНИЕ

Лабораторная работа № 1. ИЗУЧЕНИЕ РЕЗЬБОВЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ………………………………………………………….......... 4

Лабораторная работа № 2. ИЗУЧЕНИЕ ПОДШИПНИКОВ КАЧЕНИЯ И УПЛОТНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ………. 10 Лабораторная работа № 3. ИЗУЧЕНИЕ ЧЕРВЯЧНОГО РЕДУКТОРА……………………………………………………………… 16

Лабораторная работа № 4. ИЗУЧЕНИЕ КОНСТРУКЦИЙ |

|

МЕХАНИЧЕСКИХ ПРИВОДОВ……………………………………….. |

21 |

Лабораторная работа № 5. ИЗУЧЕНИЕ КОНСТРУКЦИЙ |

|

СТАЛЬНЫХ КАНАТОВ …....................................................................... |

27 |

Лабораторная работа № 6. ИЗУЧЕНИЕ КРАНОВ ПРОЛЕТНОГО |

|

ТИПА……………………………………………………............................ |

36 |

Лабораторная работа № 7. ИЗУЧЕНИЕ КОВШОВОГО |

|

ЭЛЕВАТОРА…………………………………………………………….. |

49 |

Библиографический список………………………………………............ |

59 |

ПРИЛОЖЕНИЕ……………………………………………………........... |

60 |

4

ЛАБОРАТОРНАЯ РАБОТА № 1

ИЗУЧЕНИЕ РЕЗЬБОВЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ

1. Цель работы

Ознакомление с резьбовыми соединениями, измерение и расчет их параметров, выбор по ГОСТу.

2. Общие сведения

Резьбовыми соединениями называются разъемные соединения, неподвижность которых обеспечивается за счет крепежных изделий, имеющих резьбу [1, 3, 4].

Резьбы – это выступы, образованные на основной поверхности винта или гайки и расположенные по винтовой поверхности. По форме поверхности различают цилиндрические и конические резьбы. Наибольшее распространение получила цилиндрическая резьба.

Резьба, нанесенная на наружную поверхность детали, называется наружной, а на внутреннюю – внутренней.

Профиль резьбы – контур сечения резьбы в плоскости, которая проходит через ось основной поверхности. По форме профиля резьбы делятся на треугольные, прямоугольные, круглые, трапецеидальные и др. По направлению винтовой линии – на правую и левую резьбы. По числу заходов

– на однозаходную и многозаходную (двух и более заходов) резьбы. Все крепежные резьбы однозаходные.

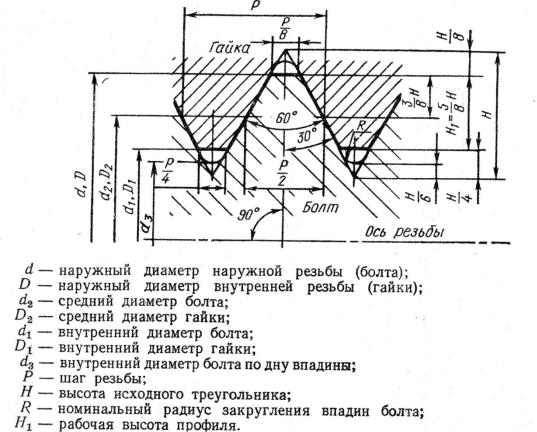

Геометрические параметры цилиндрической резьбы (рис. 1.1):

d – наружный диаметр резьбы – диаметр цилиндра, описанного вокруг вершин наружной резьбы (винта), мм;

d1 – внутренний диаметр резьбы – диаметр цилиндра, описанного вокруг вершин внутренней резьбы, мм;

d2 – средний диаметр резьбы – диаметр воображаемого цилиндра, на поверхности которого ширина витков и ширина впадин резьбы совпадает, мм;

p – шаг – расстояние между параллельными сторонами профиля двух соседних витков, измеренное вдоль оси, мм;

n – число заходов; p1 – ход резьбы, мм;

p1 = p n; |

(1.1) |

Н1 = h – рабочая высота профиля, на которой происходит соприкосновение витков винта и гайки, мм;

α – угол профиля – угол между боковыми сторонами профиля, измеренный в осевой плоскости;

γ – угол подъема линии – угол, образованный винтовой линией по среднему диаметру резьбы и плоскостью, перпендикулярной к оси резьбы:

tg γ = p1 / π·d2 = n · p / π·d2 . |

(1.2) |

5

Геометрические параметры резьбы и допуски на них стандартизированы.

Рис. 1.1. Геометрические параметры метрической резьбы

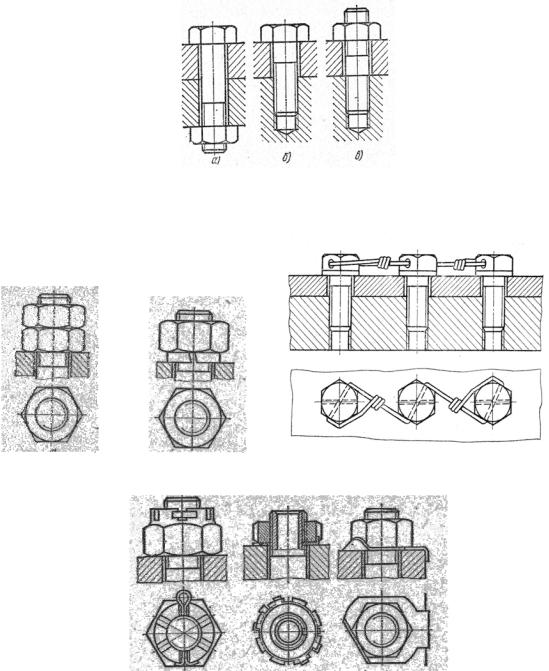

Для соединения деталей применяют болты, винты и шпильки с гайками

(рис. 1.2).

Болт представляет собой стержень с резьбой для гайки на одном конце и головкой на другом (рис. 1.2, а).

Винт – это стержень с головкой на одном конце и резьбой на другом, которой он непосредственно вкручивается в соединяемые детали (рис. 1.2, б).

Шпилька – стержень с резьбой на обоих концах, одним концом она ввинчивается в соединяемые детали, а на другой конец навинчивается гайка

(рис. 1.2, в).

Гайка – деталь с резьбовым отверстием, которая навинчивается на болт или шпильку.

Винты и шпильки надо применять в тех случаях, когда постановка болта невозможна. При частом монтаже и демонтаже деталей следует соединять их болтами или шпильками.

Для уменьшения смятия под гайку или головку винта ставят подкладную шайбу. Кроме подкладных шайб используют предохранители от самоотвинчивания (гаечные замки), так как отсутствие таковых может привести к аварии. Применяют три основных способа стопорения [4] (рис. 1.3):

6

–повышают и стабилизируют трение в резьбе за счет постановки пружинной шайбы, контргайки и др. элементов (рис. 1.3, а, б);

–прошивают группу винтов проволокой (рис. 1.3, в);

–гайку жестко крепят с деталью с помощью шплинта, специальной шайбы или планки (рис. 1.3, г, д, е).

Рис. 1.2. Основные типы резьбовых соединений: а) болт; б) винт; в) шпилька

а) |

б) |

в) |

г) |

д) |

е) |

Рис. 1.3. Способы стопорения гаек

3.Мерительный инструмент

3.1.Штангенциркуль, линейка.

3.2.Резьбомер для метрической резьбы.

7

4.Порядок выполнения работы

4.1.Ознакомиться с общими сведениями о резьбовых крепежных соединениях.

4.2.Измерить наружный диаметр резьбы винта (болта) d (мм) и длину нарезной его части L (мм).

4.3.Подсчитать количество витков резьбы винта (болта) Z.

4.4.Измерить размер под ключ головки винта (болта) D (мм).

4.5.Измерить размер под ключ гайки D1 (мм) и ее высоту H (мм).

4.6.Подсчитать количество витков резьбы гайки Z1.

4.7.Определить шаг резьбы винта (болта)

p = L/Z (мм). |

(1.3) |

4.8. Вычислить рабочую высоту профиля резьбы винта (болта) |

|

h = 0,54·p (мм). |

(1.4) |

4.9. Вычислить внутренний диаметр резьбы винта (болта) |

|

d1 = d – 2·h (мм). |

(1.5) |

4.10. Определить средний диаметр резьбы винта (болта) |

|

d2 = d – 0,325·p (мм). |

(1.6) |

4.11. Вычислить площадь поперечного сечения винта (болта) |

|

S = π · d12/ 4 (мм2). |

(1.7) |

4.12. Рассчитать угол подъема резьбы винта (болта) |

|

tgγ = p/(π·d2) → γ = arctg p/(π·d2). |

(1.8) |

4.13.Для контроля правильности измерения размеров и определения параметров резьбы измерить шаг и профиль резьбы с помощью резьбомера.

4.14.Определить тип винта (болта) и гайки по ГОСТу и записать их условные обозначения [4].

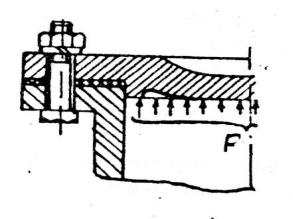

4.15.Провести проверку прочности напряженного болтового соединения (рис. 1.4) по исходным данным табл. 1.1 согласно указанному преподавателем варианту.

Рис. 1.4. Схема напряженного болтового соединения

Условие прочности для болтового соединения [1], установленного без зазора, определяется по формуле для расчетного напряжения на растяжение σр (МПа):

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

σр = 1,3 · Fр/ (π·d12/4) ≤ [σр], |

|

|

|

(1.9) |

|||||

где Fр – расчетная нагрузка на один болт |

|

|

|

|

|

|

|||||

|

(при отсутствии последующей затяжки), Н; |

|

|

||||||||

|

d1 – внутренний диаметр резьбы винта (болта), мм, |

|

|

||||||||

|

по формуле (1.5); |

|

|

|

|

|

|

|

|

||

|

[σр] – допускаемое напряжение на растяжение, МПа. |

|

|

||||||||

Расчетная нагрузка на болт рассчитывается: |

|

|

|

|

|||||||

|

|

Fр = [1,3 · К · (1 – Х) + Х] · F, |

|

|

|

|

|

(1.10) |

|||

где К – коэффициент запаса; |

|

|

|

|

|

|

|

|

|||

|

Х – коэффициент внешней нагрузки; |

|

|

|

|

|

|

||||

|

F – нагрузка, приходящаяся на один болт, Н. |

|

|

|

|

||||||

Допускаемое напряжение на растяжение находится по формуле |

|

||||||||||

|

|

|

[σр] = σm/[n], |

|

|

|

|

|

(1.11) |

||

где σm – предел текучести материала, МПа; |

|

|

|

|

|||||||

|

[n] – коэффициент запаса прочности. |

|

|

|

|

|

|

||||

|

|

Исходные данные вариантов заданий |

Таблица 1.1 |

||||||||

|

|

|

|

||||||||

№ |

d, мм |

р, мм |

Материал |

F, Н |

|

Х |

|

К |

|

σm, |

[n] |

вариан- |

|

|

|

МПа |

|||||||

та |

|

|

|

|

|

|

|

|

|

|

|

1 |

10 |

1,5 |

Сталь 3 |

2000 |

|

0,3 |

|

1,35 |

|

190 |

3,5 |

2 |

12 |

1,75 |

Сталь 5 |

3500 |

|

0,4 |

|

1,3 |

|

200 |

2,5 |

3 |

16 |

2,5 |

Сталь 3 |

2500 |

|

0,35 |

|

1,25 |

|

190 |

3,0 |

4 |

20 |

2,5 |

Сталь 5 |

4500 |

|

0,4 |

|

1,3 |

|

200 |

2,0 |

5 |

24 |

3,0 |

Сталь 5 |

7000 |

|

0,35 |

|

1,25 |

|

200 |

2,0 |

5.Оформление отчета

5.1.Титульный лист по образцу. Цель работы.

Общие сведения, геометрические параметры резьбы (рис. 1.1). 5.2. Данные измерений и подсчетов, результаты которых свести в

табл. 1.2.

|

|

|

|

|

|

|

|

Таблица 1.2 |

||

|

Наружный |

Кол-во |

|

|

Длина |

Размер |

|

|||

Детали |

диаметр |

витков |

Высота |

нарезной |

под |

|

|

|||

|

резьбы |

резьбы |

|

|

части |

ключ |

|

|

||

Винт |

|

|

|

|

|

|

|

|

|

|

(болт) |

d = |

мм |

Z = |

|

* |

L = |

мм |

D = |

мм |

|

Гайка |

|

* |

Z1 = |

Н = |

мм |

|

* |

D1 = |

мм |

|

9

5.3. Результаты расчетов параметров для винта (болта) свести в табл. 1.3.

Таблица 1.3

Шаг |

Рабочая |

Внутренний |

Средний |

Угол |

|

Площадь |

||||

резьбы |

высота |

диаметр |

диаметр |

подъема |

поперечного |

|||||

|

профиля |

резьбы |

резьбы |

резьбы |

сечения |

|||||

|

резьбы |

|

|

|

|

|

|

|

|

|

р = мм |

h = |

мм |

D1 = |

мм |

d2 = |

мм |

γ = |

º |

S = |

мм2 |

Условное обозначение винта (болта) по ГОСТу. Условное обозначение гайки по ГОСТу.

5.4. Расчет прочности болтового соединения согласно варианту, исходные данные выписать в виде табл. 1.4, схема напряженного болтового соединения (рис. 1.4).

|

|

|

|

|

|

Таблица 1.4 |

|

d, мм |

р, мм |

F, Н |

Х |

К |

σm, МПа |

|

[n] |

|

|

|

|

|

|

|

|

5.5. Вывод по закрепленной за лабораторной работой теме с обоснованием полученных результатов.

6.Контрольные вопросы

6.1.Что собой представляют резьбовые соединения?

6.2.Различие между болтом, винтом, шпилькой.

6.3.Существующие формы поверхности и профиля резьб.

6.4.Основные геометрические параметры резьбовых соединений.

6.5.Цель проведения стопорения гаек, основные способы.

6.6.Условие прочности напряженного болтового соединения.

10

ЛАБОРАТОРНАЯ РАБОТА № 2

ИЗУЧЕНИЕ ПОДШИПНИКОВ КАЧЕНИЯ И УПЛОТНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ

1. Цель работы

Ознакомление с различными типами подшипников качения, системой их условных обозначений (маркировкой), а также с основными типами уплотнений подшипниковых узлов.

2. Общие сведения

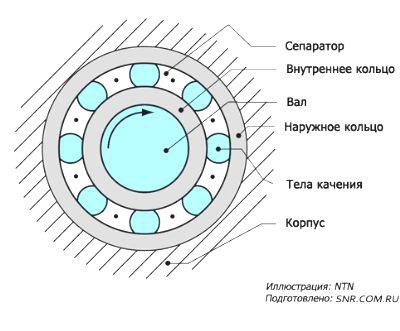

Подшипники качения – это опоры вращающихся или касающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения [1, 3, 4]. Они состоят из наружного кольца, внутреннего кольца, между которыми расположены тела качения (рис. 2.1). Для предохранения тел качения от соприкосновения между собой их отделяют друг от друга сепаратором, который существенно уменьшает потери на трение.

Рис. 2.1. Конструкция подшипника качения

Преимущества подшипников качения по сравнению с подшипниками скольжения:

–малый коэффициент трения: f = 0,0015…0,006;

–незначительный расход смазки;

–малое сопротивление при разгоне, малый статический момент трения;

–меньшие габариты в длину;

–большая надежность при заедании;

–простота монтажа, демонтажа и обслуживания;

–снижение стоимости производства за счет массового изготовления стандартных типов подшипников.