1190_Detali_mashin_i_podemno_transportnye_ustro

.pdf

11

Недостатки подшипников качения:

–ограниченная способность восприятия ударных и динамических нагрузок;

–ограничение срока службы подшипников усталостным выкрашиванием поверхностей тел качения;

–большие габариты по диаметру при больших нагрузках. Подшипники качения классифицируют по следующим признакам.

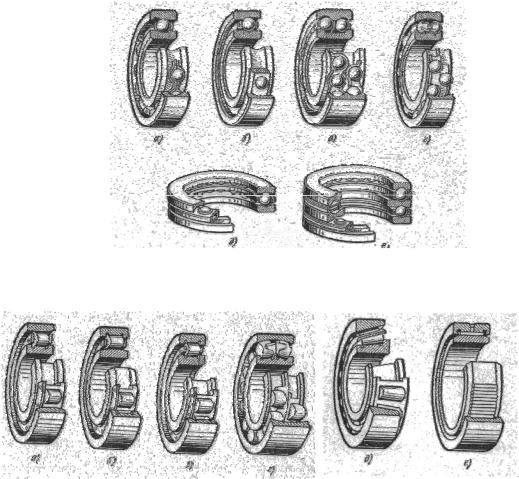

По форме тел качения их подразделяют на шариковые и роликовые

(рис. 2.2, 2.3, 2.4). Роликовые, в свою очередь, делятся по форме роликов на подшипники с короткими цилиндрическими роликами, коническими, бочкообразными, игольчатыми и витыми роликами.

Рис. 2.2. Основные типы шарикоподшипников

Рис. 2.3. Основные типы роликоподшипников

По направлению действия воспринимаемых сил (нагрузок) их разделяют на радиальные (воспринимающие преимущественно радиальные нагрузки, действующие перпендикулярно оси вращения подшипника); радиально-упорные (воспринимающие одновременно действующие радиальные и осевые нагрузки); упорно-радиальные (воспринимающие одновременно действующие осевые и радиальные нагрузки); упорные (воспринимающие осевые нагрузки).

12

По способности самоустановки подшипники качения бывают самоустанавливающиеся и несамоустанавливающиеся.

По числу рядов тел качения (расположенные по ширине) их делят на однорядные, двухрядные, четырехрядные и многорядные.

Рис. 2.4. Схемы подшипников качения

Основными характеристиками подшипников являются грузоподъемность, быстроходность, масса, габариты, потери энергии.

Для маркировки, указаний на чертежах и в спецификациях, применения в технической литературе и т.п. стандартные подшипники имеют условные обозначения. Условные обозначения подшипников составляют из цифр, значения которых определяют местом, занимаемым в обозначении. Две первые цифры, считая справа, обозначают внутренний диаметр подшипника (для подшипников с внутренним диаметром от 20 до 495 мм эти цифры соответствуют внутреннему диаметру, деленному на 5). Третья цифра справа совместно с седьмой обозначает серию подшипников всех диаметров (кроме малых до 9 мм): особо легкая серия – 1; легкая серия – 2; средняя серия – 3; тяжелая серия – 4; легкая широкая серия – 5; средняя широкая – 6 и т. д.

Четвертая цифра справа обозначает тип подшипника, т.е. какую нагрузку подшипник может воспринимать:

0– радиальный шариковый;

1– радиальный шариковый сферический;

2– радиальный с короткими цилиндрическими роликами;

3– радиальный роликовый двухрядный сферический;

4– радиальный роликовый с длинными игольчатыми роликами;

13

5 – радиальный роликовый с витыми роликами;

6– радиально-упорный шариковый;

7– радиально-упорный роликовый конический;

8– упорный шариковый;

9– упорный роликовый.

Пятая или пятая и шестая цифры, вводимые не для всех подшипников, обозначают конструктивные особенности подшипников, например, наличие стопорной канавки на наружном кольце, наличие встроенных уплотнений и т. п.

Промышленность изготовляет подшипники качения пяти классов точности: 0; 6; 5; 4; 2. Обозначения даны в порядке повышения точности, определяемой допусками на изготовление элементов, а также нормами плавности вращения. Класс точности указывается слева от условного обозначения подшипников через тире (например, 6-207).

Примеры обозначения подшипников:

–шариковые однорядные с внутренним диаметром 50 мм: легкой серии

–210; средней – 310; тяжелой – 410;

–радиально-упорные роликовые подшипники с внутренним диаметром 80 мм: легкой серии – 7216; легкой широкой – 7516; средней – 7316; средней широкой – 7616.

Подшипники качения в целях предохранения от загрязнений извне и для предотвращения вытекания из них смазки снабжают уплотняющими устройствами. Предотвращение уменьшения смазки важно с точки зрения уменьшения расхода смазки, загрязнения пола и предохранения от попадания смазки в механизмы, которые должны работать всухую: сухие фрикционные передачи, муфты, тормоза, электродвигатели и т.д.

Уплотнения подшипниковых узлов делятся на следующие основные

типы:

–контактные (манжетные (рис. 2.5, а), войлочные (рис. 2.5, б) и т.п.), применяемые при низких и средних скоростях. Основное достоинство этих уплотнений – простота и дешевизна изготовления; недостаток – трение на поверхности контакта;

–лабиринтные (рис. 2.5, в, г) и щелевые (рис. 2.5, д, е), применяемые в неограниченном диапазоне скоростей, осуществляющие защиту благодаря сопротивлению протекания жидкости или газа через узкие щели. Они практически не имеют изнашивающихся деталей и не требовательны в эксплуатации;

–центробежные (рис. 2.5, ж, з), применяемые при средних и высоких скоростях и основанные на отбрасывании центробежными силами смазки и загрязняющих веществ, попадающих на вращающиеся защитные диски;

–комбинированные, сочетающие уплотнения, основанные на двух и более из указанных типов.

14

Рис. 2.5. Основные типы уплотнений

3.Порядок выполнения работы

3.1.Ознакомиться с устройством и характеристиками основных типов подшипников качения [1, 3, 4].

3.2.Изучить систему условных обозначений подшипников качения.

3.3.Изучить указанные преподавателем подшипники качения разных типов, записать номера подшипников и расшифровать их полное наименование.

3.4.Указанные преподавателем пять подшипников качения замерить, определить тип и восстановить их маркировку, сравнив затем с ГОСТом.

3.5.Ознакомиться с основными типами уплотнений подшипниковых

узлов.

4.Оформление отчета

4.1.Титульный лист по образцу.

4.2.Цель работы. Общие сведения. Схемы основных типов подшипников качения (рис. 2.4). Схемы основных типов уплотнений подшипниковых узлов (рис. 2.5).

4.3.Расшифровка условных обозначений подшипников качения согласно табл. 2.1.

|

|

|

|

|

Таблица 2.1 |

Обозначение |

Внутренний |

Внешний |

Ширина |

|

Тип |

подшипника |

диаметр |

диаметр |

подшипника |

Серия |

подшипника |

качения |

d, мм |

D, мм |

В, мм |

|

качения |

|

|

|

|

|

|

4.4. Составленные условные обозначения измеренных подшипников качения свести в табл. 2.2.

15

|

|

|

|

|

Таблица 2.2 |

Тип |

Внутрен- |

Внешний |

Ширина |

Предпо- |

Обозначе- |

подшипника |

ний |

диаметр |

подшип- |

лагаемое |

ние по |

качения |

диаметр |

D, мм |

ника |

обозначение |

ГОСТу |

|

d, мм |

|

В, мм |

|

|

|

|

|

|

|

|

4.5. Вывод по закрепленной за лабораторной работой теме с обоснованием полученных результатов.

5.Контрольные вопросы

5.1.Подшипники качения и их конструкция, основные характеристики.

5.2.Преимущества и недостатки подшипников качения по сравнению с подшипниками скольжения.

5.3.Классификация подшипников качения:

а) по форме тел качения; б) по направлению воспринимаемых нагрузок;

в) по числу рядов тел качения; г) по самоустанавливаемости.

5.4.Как маркируют подшипники качения (с примерами обозначения)?

5.5.Назначение уплотнений подшипниковых узлов, основные типы.

16

ЛАБОРАТОРНАЯ РАБОТА № 3

ИЗУЧЕНИЕ ЧЕРВЯЧНОГО РЕДУКТОРА

1. Цель работы

Ознакомление с конструкцией одноступенчатого червячного редуктора, его основных узлов и деталей; определение параметров червячного зацепления.

2. Общие сведения

Редуктор – механизм, служащий для понижения угловых скоростей и увеличения вращающих моментов [1, 3, 4].

Червячные редукторы применяют для передачи движения между перекрещивающимися валами (обычно под углом 90°). Основные узлы и детали одноступенчатого червячного редуктора: корпус, червячная передача, валы, подшипники, уплотнения, крышки подшипников (рис. 3.1).

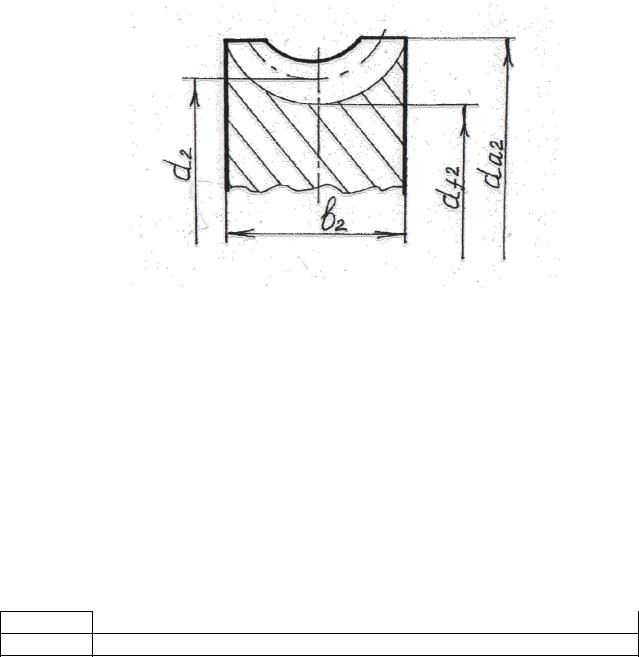

Червячная передача состоит из червяка (ведущее звено в зацеплении, рис. 3.2) и червячного колеса (ведомое звено в зацеплении, рис. 3.3) с зубьями дуговой формы, охватывающими часть червяка.

По положению червяка относительно червячного колеса различают червячные редукторы с нижним, верхним и боковым расположением червяка (рис. 3.1). Смазка зацепления осуществляется погружением колеса или червяка в масло.

Червяк выполняется из стали и термически обрабатывается до высокой твердости. Поверхность витков шлифуется или полируется. По числу заходов червяки бывают: однозаходные, двухзаходные и четырехзаходные.

Червячные колеса часто делают составными: зубчатые венцы колес выполняют из бронзы, ступицу – из чугуна, реже стали. При малых скоростях скольжения (менее 2 м/с) применяют чугунные венцы. Соединение зубчатого венца со ступицей производят с гарантированным натягом [4].

Опорами валов червяка и червячного колеса служат подшипники качения, воспринимающие радиальную и осевую нагрузки.

Существенное отличие червячной передачи от зубчатой заключается в том, что окружные скорости червяка и колеса не совпадают как по величине, так и по направлению. Они направлены друг к другу под углом перекрещивания. Поэтому передаточное число не может быть выражено отношением d2/d1; в относительном движении начальные цилиндры не обкатываются, а скользят.

Достоинства червячных редукторов: плавность и бесшумность работы, возможность большого редуцирования.

Недостатки червячных передач: низкий коэффициент полезного действия, необходимость применения дорогих антифрикционных материалов для венцов червячных колес.

Износ ограничивает срок службы большинства червячных передач. Он увеличивается при неточном монтаже зацепления, при загрязненной или

17

неправильно выбранной смазке, при повышенной шероховатости червяка, а так же при частых пусках и остановках передачи, при которых условия смазки ухудшены.

3.Порядок выполнения работы

3.1.Разборка редуктора по узлам (ознакомиться с правилами по технике безопасности):

а) отвернуть гайки болтов крепления крышки редуктора, вынуть болты; б) отвернуть винты крышек подшипников колеса, снять крышку

редуктора; в) снять крышки подшипников колеса и вынуть червячное колесо с

валом; г) отвернуть винты сквозной крышки червяка и снять ее;

д) вынуть червяк с подшипниками; е) снять глухую крышку подшипника червяка;

ж) вынуть маслоуказатель и отвернуть маслоспускную пробку; Обратить внимание на типы подшипников качения и уплотнений.

3.2.Определение основных параметров зацепления [2, 3]:

а) измерить 2-3 раза осевой шаг рS (мм) червяка, диаметр вершин витков червяка dа1 (мм) и диаметр вершин зубьев червячного колеса dа2 (мм) (рис. 3.2, 3.3);

б) рассчитать осевой модуль зацепления mS (мм) и, сравнив его со

стандартным (табл. 3.1), выбрать значение по ГОСТу: |

|

|

||||

|

|

mS = pS/π. |

|

(3.1) |

||

|

|

Параметры червячных передач |

Таблица 3.1 |

|||

|

|

|

||||

mS, мм |

q |

Z1 |

Допускаемые сочетания |

|||

|

|

|

mS, мм |

|

q |

Z1 |

2 |

8, 10 |

1 |

2 |

|

12 |

1, 2, 4 |

2,5 |

|

|

2,5 |

|

12 |

1, 2, 4 |

3,15; 4 |

12,5; 16 |

2 |

3 |

|

10,12 |

1, 2, 4 |

5 |

18 |

4 |

3,5 |

|

10,12,14 |

1, 2, 4 |

6,3 |

8; 10; 12,5; |

1, 2 |

4 |

|

9 |

1, 2, 4 |

|

14; 16; 20 |

4 |

6 |

|

12 |

1 |

8 |

8; 10; 12,5 |

1, 2 |

7 |

|

12 |

1, 2, 4 |

10; 12,5 |

16, 20 |

4 |

12 |

|

10 |

1, 2 |

16 |

8; 10; 12,5; |

1, 2, 4 |

12 |

|

9, 10 |

1, 2, 4 |

|

16 |

|

|

|

8 |

|

20 |

8, 10 |

1, 2, 4 |

14 |

|

2 |

|

в) подсчитать число зубьев червячного колеса z2 и число заходов червяка z1, определить передаточное отношение (число) червячной передачи

uр = z2/ z1; |

(3.2) |

18

Рис. 3.1. Кинематические схемы одноступенчатого червячного редуктора: а – с нижним положением червяка;

б– с верхним положением червяка;

в– горизонтальное положение червяка сбоку;

г– вертикальное положение червяка сбоку; Б – быстроходный вал; Т – тихоходный вал.

Рис. 3.2. Геометрические параметры червяка

г) рассчитать диаметры делительных окружностей червяка d1 (мм) и червячного колеса d2 (мм)

d1 |

= dа1 – 2mS; |

(3.3) |

d2 |

= dа2 – 2mS; |

(3.4) |

19

Рис. 3.3. Геометрические параметры червячного колеса

д) рассчитать диаметр впадин витков червяка df1 (мм) и диаметр впадин

зубьев червячного колеса df2 (мм) |

|

|

|

df1 |

= d1 |

– 2,4mS; |

(3.5) |

df2 |

= d2 |

– 2,5mS; |

(3.6) |

е) определить коэффициент диаметра червяка q и, сравнив его со |

|||

стандартным значением, выбрать по ГОСТу (табл. 3.1): |

|

||

q = d1/ mS; |

(3.7) |

||

ж) вычислить межосевое расстояние аw (мм) червячной передачи

аw = (d1 + d2)/2. (3.8)

Сравнить его со стандартным и выбрать ближайшее значение по ГОСТу (табл. 3.2).

Таблица 3.2 Стандартные значения межосевого расстояния (аw, мм)

1 ряд 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000 2 ряд 140; 180; 225; 280; 335; 450; 560; 710; 900

з) измерить диаметр входного вала dвх (мм) и определить вращающий момент на входном валу Твх (Нмм), приняв допускаемое напряжение

[τ] = 20 МПа:

Твх = 0,2· dвх3 · [τ] (Нмм); |

(3.9) |

и) вычислить КПД червячного одноступенчатого редуктора |

|

ηр = ηз · ηпк, |

(3.10) |

где ηз – КПД червячного зацепления (принять равным 0,8); ηпк – КПД одной пары подшипников качения

(берется равным 0,99);

k – количество пар подшипников в редукторе;

к) найти вращающий момент Твых (Нмм) на выходном валу червячного редуктора

Твых = Твх · uр · ηр (Нмм). |

(3.11) |

20

3.3. Сборка редуктора производится в порядке, обратном разборке. Редуктор собран правильно, если вал червяка и вал колеса не имеют осевого люфта и в то же время свободно проворачиваются от руки.

4.Оформление отчета

4.1.Титульный лист по образцу. Цель работы.

Общие сведения, кинематическая схема червячного редуктора

(рис. 3.1), геометрические параметры червяка (рис. 3.2); геометрические параметры червячного колеса (рис. 3.3).

4.2.Результаты измерений и расчетов основных параметров редуктора, итоги которых свести в табл. 3.3.

4.3.Вывод по закрепленной за лабораторной работой теме.

Таблица 3.3 Характеристика червячного одноступенчатого редуктора

Параметры зацепления |

Обозначе |

Значения |

|

|

ние |

Расчет |

ГОСТ |

Межосевое расстояние |

аw, мм |

|

|

Число заходов червяка |

Z1 |

|

|

Число зубьев червячного колеса |

Z2 |

|

– |

Шаг зацепления (осевой шаг) |

pS, мм |

|

– |

Модуль |

mS, мм |

|

|

Коэффициент диаметра червяка |

q |

|

|

Диаметр делительной окружности: |

d1, мм |

|

– |

червяка |

|

||

червячного колеса |

d2, мм |

|

– |

Диаметр вершин витков червяка |

dа1, мм |

|

– |

Диаметр вершин зубьев червячного колеса |

dа2, мм |

|

– |

Диаметр впадин витков червяка |

df1, мм |

|

– |

Диаметр впадин зубьев червячного колеса |

df2, мм |

|

– |

Передаточное число червячного редуктора |

uр |

|

– |

Вращающий момент на входном валу |

|

|

|

редуктора |

Твх, Нм |

|

– |

Вращающий момент на выходном валу |

|

|

|

редуктора |

Твых, Нм |

|

– |

5.Контрольные вопросы

5.1.Определение редуктора, его основные узлы и детали, назначение.

5.2.Основные параметры червячной передачи.

5.3.Из какого материала изготавливаются корпус и крышка редуктора, червяк и червячное колесо?

5.4.Основные достоинства и недостатки червячной передачи.

5.5.Как вычислить осевой модуль зацепления?

5.6.Как вычислить коэффициент диаметра червяка?

5.7.Какие бывают редукторы по положению червяка относительно червячного колеса?

5.8.Как определяется передаточное отношение одноступенчатого червячного редуктора?

5.9.Как определяется КПД одноступенчатого червячного редуктора?