1190_Detali_mashin_i_podemno_transportnye_ustro

.pdf

51

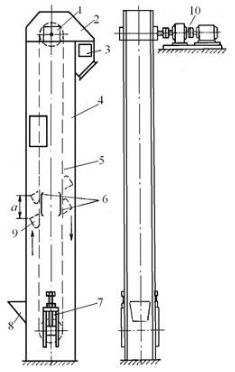

1 – приводной барабан;

2 – разгрузочный патрубок;

3 – смотровые люки;

4 – кожух;

5 – тяговый элемент;

6 – направляющие шины;

7 – натяжное устройство;

8 – загрузочный башмак;

9 – ковши;

10 – привод

Рис. 7.2. Схема ковшового элеватора

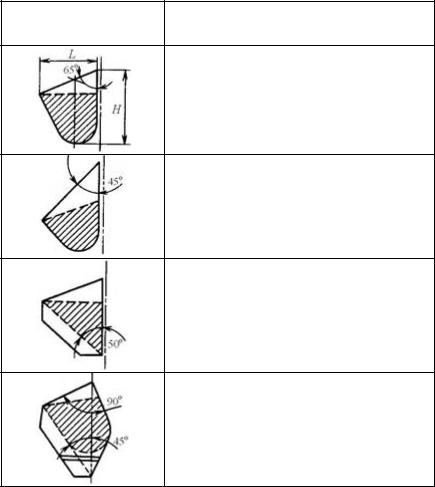

Выбор способа расположения ковшей и их крепления на тяговом элементе зависит от характеристики груза и способа загрузки и разгрузки. По скорости движения ковшей элеваторы бывают быстроходные и тихоходные; по расположению ковшей – с сомкнутыми ковшами (для транспортирования крупнокусковых и абразивных грузов) и расставленными ковшами (для перемещения мелкофракционных грузов). Конструкция ковша (табл. 7.1) зависит от свойств транспортируемого груза и способов загрузки и разгрузки.

Применяются четыре типа ковшей вертикальных элеваторов: глубокие и мелкие со скругленным (цилиндрическим) днищем и ковши с бортовыми направляющими с остроугольным и скругленным днищем. Основные параметры ковша: ширина В; вылет L; высота Н; объем v0.

Глубокие и мелкие ковши применяют только на элеваторах с расставленными ковшами для перемещения сухих легкосыпучих пылевидных, зернистых и мелкокусковых грузов (зерно, песок, земля, мелкий уголь). Мелкие ковши перемещают влажные и слеживающиеся плохо сыпучие пылевидные, зернистые и мелкокусковые грузы (угольная пыль, мел, мокрая зола).

Ковши с бортовыми направляющими и остроугольным днищем применяют на тихоходных цепных элеваторах для перемещения пылевидных, зернистых и мелкокусковых грузов. Ковши с бортовыми направляющими имеют только сомкнутое расположение.

Глубокие и мелкие ковши изготавливают из листовой стали толщиной 1-6 мм сваркой или штамповкой; из чугуна, пластмассы или резины, для предохранения от преждевременного износа переднюю стенку ковша

52

укрепляют накладками из твердой стали. Ковши крепят к ленте болтами с применением резиновых прокладок; к цепям крепят с помощью уголков или фасонных звеньев на болтах или заклепках.

Таблица 7.1

Типы ковшей ковшовых элеваторов

Конструктивное Тип ковша исполнение ковша

Глубокий с цилиндрическим днищем

Мелкий с цилиндрическим днищем

Остроугольный сбортовыми направляющими

С бортовыми направляющимии скругленным днищем

При ширине ковшей до 320 мм используют одну цепь с центральным креплением к задней стенке ковша, при ширине ковшей 320 мм и выше – две цепи.

2.2. Способы загрузки и разгрузки

Ковшовые элеваторы классифицируют по способу наполнения и разгрузки ковшей, типу ковшей и их расположению на тяговом элементе. От особенностей процессов наполнения ковшей зависят их форма, расположение на тяговом органе и скорость движения.

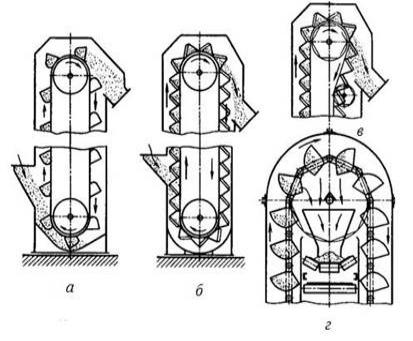

Загрузка ковшей производится зачерпыванием груза из нижней части кожуха или засыпанием груза в ковши, разгрузка в зависимости от скорости элеватора бывает центробежной, свободной и самотечной направленной (рис. 7.4). Наполнение ковшей зачерпыванием характерно для высокоскоростных ленточных и цепных элеваторов с расставленными ковшами и применяется для мелко- и среднекусковых малоабразивных

53

материалов, при зачерпывании которых при повышенной скорости не возникает значительных сопротивлений.

Непосредственное засыпание в ковши применяется для крупнокусковых абразивных грузов из-за возможности отрыва ковшей и больших сопротивлений движению. Непосредственная загрузка из загрузочного носка в ковши характерна для среднескоростных и тихоходных элеваторов с сомкнутым расположением ковшей.

Центробежная разгрузка характерна для быстроходных элеваторов (1-5 м/с) с расставленными ковшами для транспортирования легкосыпучих грузов. Свободная самотечная (гравитационная) разгрузка применяется для плохо сыпучих или влажных грузов у тихоходных элеваторов при скорости движения ковшей 0,4-0,8 м/с. Свободная направленная (смешанная) разгрузка используется для наклонных и вертикальных тихоходных элеваторов (ленточных и цепных) с сомкнутыми ковшами для транспортирования кусковых, абразивных или хрупких грузов.

Рис. 7.4. Схемы загрузки и разгрузки ковшовых элеваторов:

а – загрузка зачерпыванием, разгрузка под действием центробежной силы;

б– загрузка засыпанием в ковши, разгрузка самотечная направленная;

в– самотечная свободная разгрузка; г – центральная разгрузка

Элеваторы ленточные типа ЛГ, ЛМ, ЛО (с глубокими, мелкими и остроугольными сомкнутыми ковшами соответственно) предназначены для вертикального транспортирования насыпных мелкокусковых (до 40 мм) и порошкообразных материалов, химически не агрессивных с насыпной плотностью не более 2,5 т/м³ и температурой не более 150 °С (до 200 °С) (табл. 7.2).

54

Таблица 7.2

Технические характеристики ленточных ковшовых элеваторов типа ЛГ

Тип элеватора |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

|

100 |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

Ширина ковшей, мм |

100 |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

Ширина ленты, мм |

125 |

200 |

250 |

300 |

400 |

500 |

560 |

700 |

Скорость движения |

1,9 |

2,0 |

2,0 |

1,6 |

1,6 |

2,0 |

2,0 |

2,0 |

ковшей, м/с |

|

|

|

|

|

|

|

|

Емкость ковша, л |

0,2 |

0,6 |

1,3 |

2,0 |

4,0 |

6,3 |

12,0 |

16,8 |

(1 литр = 0,001 м3) |

|

|

|

|

|

|

|

|

Производительность, |

5,0 |

17,0 |

18,0 |

28,0 |

45,0 |

88,0 |

110,0 |

150,0 |

м3/ч |

|

|

|

|

|

|

|

|

Максимальная |

15,0 |

20,0 |

20,1 |

34,3 |

39,6 |

39,6 |

35,3 |

35,3 |

высота элеватора, м |

|

|

|

|

|

|

|

|

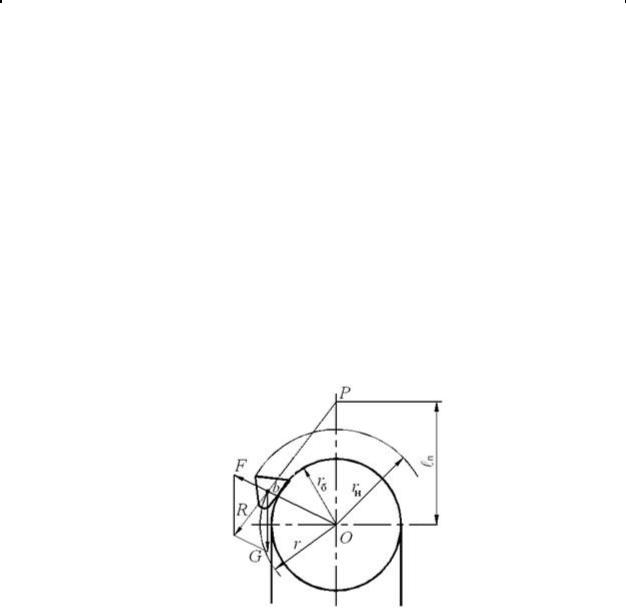

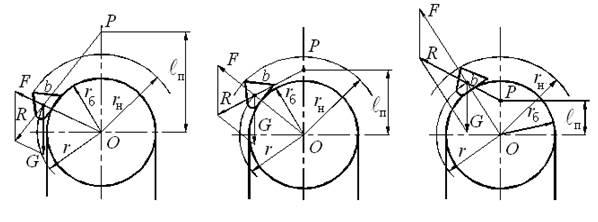

Определение полюсного расстояния. На насыпной груз, находящийся в ковше, при перемещении вокруг приводного барабана (звездочки) действуют сила тяжести G и центробежная сила F (рис. 7.5), а также реакции стенок ковша.

Рис. 7.5. Схема для определения полюсного расстояния ковшового элеватора

На восходящей ветви элеватора ковш движется прямолинейно и равномерно, груз в ковше находится под действием силы тяжести G = m·g, при повороте ковша вокруг оси барабана начинает действовать центробежная сила F. Равнодействующая R сил G и F при вращении ковша изменяется по величине и направлению и пересекается с вертикалью, проведенной через центр барабана О, в точке Р – эта точка называется полюсом разгрузки, а расстояние lП от нее до точки О – полюсным расстоянием.

Полюсное расстояние определяется по формуле |

|

lП = G · r/F , |

(7.1) |

55

где r – расстояние от центра массы насыпного груза до центра барабана, м.

F = m · v2/r, |

(7.2) |

где m – масса насыпного груза, кг;

g– ускорение свободного падения, м/с2;

v – окружная скорость точки b (v = ω·r), м/с.

Для определения полюсного расстояния также используют формулу

lП = 895/n2, |

(7.3) |

где n – число оборотов барабана (звездочки), мин-1. |

|

При равномерном вращении полюсное расстояние lП – величина постоянная при любом положении ковша, она зависит только от частоты вращения барабана.

С увеличением частоты вращения барабана полюсное расстояние уменьшается, центробежная сила возрастает и становится больше силы тяжести. При lП ≤rб (когда полюс находится внутри окружности барабана) (рис. 7.6, в) происходит центробежная разгрузка. При уменьшении частоты вращения барабана полюсное расстояние увеличивается. При lП >rб (когда полюс находится вне окружности) сила тяжести больше центробежной силы, происходит самотечная (гравитационная) разгрузка ковшей (рис. 7.6, а). При rб<lП ≤rН происходит смешанная (центробежная и гравитационная) разгрузка ковшей (рис. 7.6, б).

а б в

Рис. 7.6. Схема сил, действующих при самотечной (а), смешанной (б), центробежной (в) разгрузках

У тихоходных элеваторов полюсное расстояние lП больше радиуса rН наружных кромок ковшей, у быстроходных – меньше радиуса rб барабана.

Характер разгрузки ковшей определяется не абсолютным значением скорости их движения, а соотношением между этой скоростью и диаметром барабана, т. е. соотношением между полюсным расстоянием и радиусом

барабана |

|

Б = lП /rб. |

(7.4) |

При небольшой скорости и |

малом диаметре барабана можно |

обеспечить центробежную разгрузку ковшей, и наоборот, при большой скорости и увеличенном диаметре барабана разгрузка будет самотечной.

56

Для высокоскоростного элеватора с центробежной разгрузкой

Для |

Б≤1; |

Dб = 2Бv2/g ≤ 0,204v2 . |

и |

(7.5) |

||

быстроходного элеватора |

с |

центробежной |

самотечной |

|||

(смешанной) разгрузкой |

Dб = (0,205-0,286)v2. |

|

|

|||

Для |

Б=1-4; |

и |

(7.6) |

|||

среднескоростного |

элеватора с |

центробежной |

самотечной |

|||

(смешанной) разгрузкой |

Dб = (0,306-0,126)v2. |

|

|

|||

|

Б=1,5-3; |

|

(7.7) |

|||

Для тихоходного элеватора с самотечной разгрузкой |

|

|

||||

|

Б>3; |

Dб ≥ 0,6v2. |

|

|

(7.8) |

|

Геометрия движения |

потока |

груза на разгрузке |

позволяет |

|||

конструктивно определить контуры головки кожуха и шаг ковшей на тяговом органе для обеспечения равномерного потока разгружаемого груза без ударов частиц о стенки кожуха, крошения и пыления.

Нории – специальные ковшовые элеваторы для вертикального транспортирования зерна и муки на мукомольных и комбикормовых предприятиях и зернохранилищах, которые имеют специфические

конструктивные особенности, их основные параметры |

обусловлены |

ГОСТ 10190-70. |

|

2.3. Особенности расчета ковшового элеватора |

|

Производительность ковшового элеватора |

|

Q = 3,6v0 · ψ · ρ/tk , |

(7.9) |

где v0 – объем ковша, л; tк – шаг ковшей, м.

Для глубоких и мелких расставленных ковшей tk=(2,5-3,0)h, для сомкнутых ковшей с бортовыми направляющими tk≈h, h – высота ковша, м.

Тип элеватора и форму ковшей выбирают по каталогу в зависимости от транспортируемого груза. Выбранные ковши проверяют по условию

кусковатости: |

|

A ≥ x · amax, |

(7.10) |

где А – высота ковша; х – коэффициент, зависящий от типа груза: для рядовых

грузов х = 2–2,5; для сортированных х = 4–4,5.

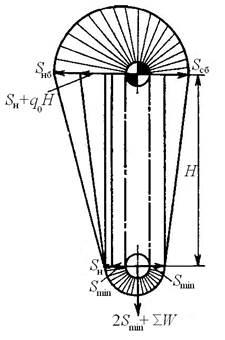

Тяговый расчет проводят в соответствии со схемой на рис. 7.7. Тяговое усилие в набегающей на приводной барабан (звездочку) ветви

Sнб = Sн+(q0+qГ) · H. |

(7.11) |

Усилие в сбегающей с нижнего барабана (звездочки) ветви |

|

Sн = Smin+ΣW. |

(7.12) |

В ленточном элеваторе Smax = Sнб. |

|

В цепном элеваторе с учетом динамических нагрузок |

|

Smax= Sнб+Sдин = Sн+(q0+qГ) · H+Sдин. |

(7.13) |

Для двухцепного элеватора усилие в одной цепи |

|

Smax = 1,15(Sнб+Sдин)/2. |

(7.14) |

57

Рис. 7.7. Схема для выполнения тягового расчета

вертикального ковшового элеватора

|

Минимальное |

натяжение |

|

цепи |

(ленты) |

предварительно |

|

принимают Smin = 5–20 кН. |

|||

Динамическое |

усилие |

в цепи |

|

элеваторов |

|

|

|

Sдин = 3S · v2/(z2 · tц ·g) , |

(7.15) |

||

где S |

– нагрузка от неравномерно |

||

движущейся ходовой части и груза, Н;

S = (2q0+qГ) · H, |

(7.16) |

где z – число зубьев звездочки, шт.;

tц – шаг цепи, м. |

ходовой |

Сопротивление движению |

|

части |

|

ΣW = Wн+Wзач. |

(7.17) |

Сопротивление на нижнем барабане (звездочке)

ΣWн = Smin · ω/ , |

(7.18) |

где ω/ – коэффициент сопротивления движению.

Сопротивление зачерпыванию |

|

Wзач = kз · qГ, |

(7.19) |

где kз = 1,25-4,0 – коэффициент зачерпывания в зависимости от |

|

характеристики груза. |

|

Натяжение тягового элемента в точке сбегания |

|

Sсб = Smin+q0 · H. |

(7.20) |

Тяговое усилие на приводном валу |

|

P = (Smax – Sсб)·(1 + ω/). |

(7.21) |

По тяговому усилию определяется мощность электродвигателя и выбирается электродвигатель по каталогу.

По рассчитанной мощности привода выбирают редуктор и вычисляют фактическую скорость рабочего органа. По тормозному моменту выбирают тормоз.

Динамический расчет заключается в определении усилий при установившемся режиме и в период пуска.

3.Порядок выполнения работы

3.1.Изучить конструкцию ковшового элеватора по его модели и по соответствующим разделам рекомендуемой литературы.

3.2.Изучить технические характеристики ковшовых элеваторов.

3.3.Изучить типы ковшей элеватора.

3.4.Рассчитать ковшовый элеватор согласно варианту задания

(табл. 7.3).

58

4.Оформление отчета

4.1.Титульный лист по образцу. Цель работы. Общие сведения об элеваторах.

4.2.Кинематическая схема ковшового элеватора (рис. 7.2).

4.3.Расчет ковшового элеватора.

4.4.Вывод по выполненной лабораторной работе.

Таблица 7.3

Варианты задания

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

Тип элеватора |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

ЛГ- |

|

100 |

500 |

200 |

160 |

100 |

320 |

400 |

500 |

650 |

250 |

Масса |

|

|

|

|

|

|

|

|

|

|

насыпного груза |

5 |

12,5 |

8 |

7 |

6,5 |

9,5 |

11 |

10 |

16 |

8,5 |

m, кг |

|

|

|

|

|

|

|

|

|

|

Расстояние от |

|

|

|

|

|

|

|

|

|

|

центра массы |

|

|

|

|

|

|

|

|

|

|

насыпного груза до |

0,4 |

0,68 |

0,48 |

0,46 |

0,42 |

0,6 |

0,62 |

0,82 |

0,84 |

0,68 |

центра барабана |

|

|

|

|

|

|

|

|

|

|

r, м. |

|

|

|

|

|

|

|

|

|

|

5.Контрольные вопросы

5.1.Назначение и устройство ковшового элеватора.

5.2.Основные геометрические параметры ковшового элеватора.

5.3.Основные типы ковшей элеватора.

5.4.Определение мощности двигателя; выбор электродвигателя; разбивка передаточного отношения привода.

5.5.Факторы, влияющие на производительность ковшового элеватора.

59

Библиографический список

Основная литература

1. Иванов, М. Н. Детали машин [Текст] : учеб. / М. Н. Иванов, В. А. Финогенов. – Изд. 13-е, перераб. – М. : Высш. шк., 2010. – 408 с.

Дополнительная литература

2.Александров, М. П. Грузоподъемные машины [Текст] : учеб. / М. П. Александров. – М. : Высш. шк., 2000. – 552 с.

3.Дунаев, П. Ф. Конструирование узлов и деталей машин [Текст] / П. Ф. Дунаев, О. П. Леликов. – М. : Высш. шк., 2009. – 496 с.

4.Чернавский, С. А. Проектирование механических передач [Текст] / С. А. Чернавский, Г. А. Снесарев, Б. С. Козинцов. – М. : Машиностроение, 2011. – 592 с.

15-00 |

60 |

Приложение Пример оформления титульного листа отчета по лабораторной работе

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Воронежская государственная лесотехническая академия»

Кафедра деталей машин и инженерной графики

ОТЧЕТ по лабораторной работе № 4 по дисциплине

«Детали машин и подъемно-транспортные устройства»

Тема: «ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ ПРИВОДОВ»

Выполнил: студент

_____________группы

___________________

(Ф. И. О.)

Принял: ____________

(Ф. И. О.)

Воронеж – 20__