- •Технологический расчет дисковых триеров Введение

- •2. Расчет цилиндрического триера Теоретическая часть

- •Расчетная часть

- •Методика расчета

- •Порядок оформления отчета

- •Контрольные вопросы

- •3. Расчет зерноотчистительного сепаратора Теоретическая часть

- •Расчетная часть

- •Методика расчета

- •Порядок оформления отчета

- •Контрольные вопросы

- •4. Расчет молотковой дробилки Теоретическая часть

- •Расчетная часть

- •Порядок оформления отчета

- •Контрольные вопросы

- •5. Расчет тарельчатого дозатора Теоретическая часть

- •Расчетная часть

- •Методика расчета

- •Порядок оформления отчета

- •6. Расчет бутылкомоечной машины

- •Методика расчета

- •Порядок оформления отчета

- •Контрольные вопросы

- •Расчет установок для гранулирования и брикетирования кормов

- •Технологический расчет пресующих устройств

- •7. Расчет штемпельного устройства.

- •Расчет прессовального устройства кольцевого пресса.

- •Расчет прессовального устройства с плоской матрицей.

Технологический расчет дисковых триеров Введение

В технологическом процессе зерноперерабатывающих предприятий триеры применяют для выделения примесей, отличающихся от зерен основной культуры длиной. На крупозаводах их используют для разделения смеси шелушенных и нешелушенных зерен, например при переработке овса в крупу

Триеры по конструктивному исполнению основных рабочих органов подразделяют на две группы: цилиндрические и дисковые. Наиболее широкое применение на зерноперерабатывающих предприятиях получили дисковые триеры, которые имеют большую производительность при меньших габаритах и отличаются более высокой технологической эффективностью.

Дисковые триеры выпускают однороторными. Для сокращения занимаемой производственной площади их комбинируют в двух – и четырехроторные агрегаты, включающие триеры для отбора длинный и коротких примесей. Дисковые триеры для выделения коротких примесей снабжают контрольными дисками.

Триеры, отделяющие от зерновой смеси короткие примеси (куколь, гречишку, битое зерно), обычно называют куколеотборочными, а выделяющие длинные примеси( овсюг, овес) – овсюгоотборочными машинами.

Отличительной особенностью процесса сепарирования в триерах – его высокая эффективность и сравнительно небольшая удельная производительность. Например, в дисковых триерах устойчивая эффективность выделения коротких фракций достигает 95 % ,а в цилиндрических – 85…90 %

При проведении технологического расчета дисковых триеров необходимо определить основные расчетные параметры дисковых триеров (диаметр дисков и их число, кинематический режим, конструктивное исполнение приёмно – выпускных и транспортирующих элементов, потребную мощность) по приведенным исходным данным.

Исходные данные

![]() – производительность

триера, кг/ч;

– производительность

триера, кг/ч;

![]() – радиус диска по внешним ячейкам, м;

– радиус диска по внешним ячейкам, м;

![]() – радиус диска по внутренним ячейкам,

м;

– радиус диска по внутренним ячейкам,

м;

![]() – удельная нагрузка, кг/(ч∙

– удельная нагрузка, кг/(ч∙![]() )

)

![]() – частота вращения дискового ротора,

об/мин

– частота вращения дискового ротора,

об/мин

Таблица 1.1 - варианты индивидуальных заданий

|

Номер Варианта |

Исходные данные | ||||

|

|

|

|

|

| |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

6000 |

900 |

40 |

0,315 |

0,190 |

|

2 |

6000 |

700 |

42 |

0,3 |

0,180 |

|

3 |

5500 |

750 |

40 |

0,25 |

0,160 |

|

4 |

5000 |

750 |

40 |

0,25 |

0,160 |

|

5 |

6000 |

720 |

48 |

0,26 |

0,170 |

|

6 |

5500 |

700 |

50 |

0,30 |

0,18 |

|

7 |

5800 |

700 |

50 |

0,35 |

0,22 |

|

8 |

7000 |

680 |

46 |

0,31 |

0,2 |

|

9 |

6300 |

900 |

46 |

0,34 |

0,22 |

|

10 |

6200 |

880 |

42 |

0,33 |

0,21 |

|

11 |

5500 |

900 |

38 |

0,3 |

0,18 |

|

12 |

5200 |

640 |

43 |

0,22 |

0,13 |

|

13 |

6100 |

800 |

45 |

0,3 |

0,2 |

|

14 |

5500 |

640 |

44 |

0,28 |

0,17 |

|

15 |

6000 |

800 |

42 |

0,25 |

0,16 |

|

16 |

5700 |

720 |

46 |

0,27 |

0,15 |

|

17 |

6000 |

700 |

45 |

0,30 |

0,17 |

|

18 |

5800 |

810 |

36 |

0,29 |

0,18 |

|

19 |

6200 |

960 |

39 |

0,31 |

0,19 |

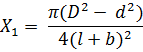

Производительность

триера ![]() определяем по формуле

определяем по формуле

![]()

где

![]() ,

,

![]() – радиусы диска по внешним и внутренним

ячейкам, м;

– радиусы диска по внешним и внутренним

ячейкам, м;

![]() – удельная нагрузка, кг/(ч∙

– удельная нагрузка, кг/(ч∙![]() );

);

![]() – число дисков

– число дисков

Значение

удельной нагрузки ![]() принимаемое

при отчистке различных культур, следующее

принимаемое

при отчистке различных культур, следующее

|

Операция |

|

|

Очистка пшеницы от примесей |

|

|

коротких(куколя и др.) |

800…900 |

|

длинных(овсюга и др.) |

650…700 |

|

Разделение продуктов шелушения овса |

450…550 |

В высоконагруженных триерах, к каким , в частности , относят триера А9 – УТК – 6, А9 – УТО – 6, удельные нагрузки на триерную поверхность повышаются примерно в 1,4…1,9 раза, причем меньшие значения характерны для триеров - куколеотборников, а большие – для триеров овсюгоотборников.

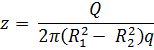

Для проверочных расчетов производительность дискового триера можно определить по формуле

![]()

где

![]() – число дисков;

– число дисков;

![]() частота вращения дисков, об/мин;

частота вращения дисков, об/мин;

![]() – средняя масса зерна, выбираемого из

одной ячейки, кг;

– средняя масса зерна, выбираемого из

одной ячейки, кг;

![]() число

ячеек на одной стороне диска;

число

ячеек на одной стороне диска;

![]() коэффициент

использования ячеистой поверхности;

коэффициент

использования ячеистой поверхности;

![]() подача

мелкой фракции, кг/ч

подача

мелкой фракции, кг/ч

При

отчистке пшеницы от коротких примесей

![]() ,

при отчистке от длинных примесей

,

при отчистке от длинных примесей ![]() .

.

Число ячеек на одной стороне диска определяют по формуле

где

![]()

![]() – наружный и внутренний диаметры диска,

мм

– наружный и внутренний диаметры диска,

мм

![]() – размер ячейки, мм

– размер ячейки, мм

![]() – ширина перемычки между ячейками, мм

– ширина перемычки между ячейками, мм

Из формулы производительности определяем число дисков z

Наружный

диаметр дисков ![]() выбирают по конструктивным соображениям:

обычно

выбирают по конструктивным соображениям:

обычно ![]() Внутренний

диаметр

Внутренний

диаметр ![]() определяют по отношению

определяют по отношению ![]() = 1,65. В серийно выпускаемых дисковых

триерах

= 1,65. В серийно выпускаемых дисковых

триерах ![]() .

При заданной производительности число

дисков подсчитывают по формуле при

известных, значениях

.

При заданной производительности число

дисков подсчитывают по формуле при

известных, значениях ![]() ,

,![]() и

и

![]() .

На

одном валу обычно устанавливают от 12

до 30 дисков.

.

На

одном валу обычно устанавливают от 12

до 30 дисков.

Кинематический режим дискового триера определяется показателем

![]() ,

где R-

радиус диска по внешним ячейкам. Угловую

скорость

,

где R-

радиус диска по внешним ячейкам. Угловую

скорость ![]() находим по формуле

находим по формуле

Обычно частоту вращения дискового ротора принимают не более 55 об/мин. таким образом,

![]()

Для

эффективной работы дискового триера

необходимо согласование

времени

технологического воздействия на

сепарирующую смесь с временем

транспортирования

ее по длине ротора. Скорость продольного

перемещения

зерна в триере определяется

круговым и продольным шагом гонков,

закрепленных на спицах, и их углом атаки.

В серийных дисковых триерах

круговой

шаг ![]() = 25-30°, продольный

= 25-30°, продольный ![]() =64,5 мм, т.е. равен расстоянию между

дисками. Гонки на дисках крепят к спицам

через 120°.

=64,5 мм, т.е. равен расстоянию между

дисками. Гонки на дисках крепят к спицам

через 120°.

Таблица 1.2 - Оптимальные значения показателя кинематического режима и частоты вращения дискового триера при диаметре диска 630 мм

|

Культура |

Вид очистки |

|

|

|

Пшеница |

от коротких примесей |

0,86…0,92 |

50…52 |

|

Пшеница |

От длинных примесей |

1,2…1,4 |

60…62 |

|

Ячмень |

от коротких примесей |

1,3…1,7 |

62…70 |

|

Гречиха |

От длинных примесей |

0,31…0,41 |

30…35 |

|

Просо |

От длинных примесей |

1,2…1,4 |

60…62 |

|

Рис |

от коротких примесей |

0,51…0,61 |

40…45 |

|

Разделение продуктов шелушения овса |

0,41…0,51 |

35…40 | |

Производительность триера также зависит от способа подачи исходной смеси в зону приемных дисков. Наиболее перспективны приемные устройства с увеличенной зоной питания (до 8-10 дисков) со шнековыми (А9-УТО-6) или специальными многоточечными (А9-УТК-6) распределительными устройствами.

Четкость сепарирования в триерах во многом зависит от правильной установки и ориентации приемных лотков для вывода коротких фракций. Их устанавливают в зоне горизонтальной оси диска под углом 35 - 40°, не выступая за радиус внутреннего ряда ячеек. Удлиняя лотки до 200 мм без изменения ширины и наклона, можно увеличить производительность дисковых триеров на 15 - 20%, что сделано, например, в триерах А9-УТК-6. В нем лотки для вывода коротких фракций пересекают весь сегмент диска, что .позволяет улавливать всю короткую фракцию. Особенностью триера А9-УТК-6 является также вывод основной части очищенного зерна с помощью удлиненных лотков, расположенных в нижней зоне дисков и пересекающих весь диск.

При работе дискового ротора с частотой вращения до 70 об/мин производительность триера увеличивается, однако при этом в приемные лотки попадают длинные фракции. Учитывая, что для некоторых культур такой режим оптимален, рекомендуется против заноса фракций устанавливать между дисками около вертикальной оси отражательные щитки, которые сбрасывают фракции в зерновую смесь.

Мощность привода (кВт) для дисковых триеров ориентировочно определяют по формуле

![]()

Для высоконагруженных триеров

![]()

где

![]() производительность

триера, т/ч.

производительность

триера, т/ч.

Рабочие поверхности триеров рекомендуется устанавливать с ячейками

диаметром (мм):

В куколеотборочных машинах;

основных 4,25... 5,0

контрольных 3... 4 В овсюгоотборочных машинах:

основных 8... 10

контрольных 9... 11

Технологическая и кинематическая схемы дисковых триеров представлены на рисунках 1 и 2.