тех оборудование практика / Практическая работа часть 1

.pdfМинистерство образования Республики Беларусь Учреждение образования

«МОГИЛЕВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОДОВОЛЬСТВИЯ»

Кафедра машин и аппаратов пищевых производств

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ОТРАСЛИ

Методические указания к выполнению практических работ для студентов специальности 1 – 49 01 01 «Технология хранения и переработки

пищевого растительного сырья» специализации 1 – 49 01 01 04 «Технология бродильных производств

ивиноделия»

ЧАСТЬ I

Могилев 2014

1

УДК 664.

Рассмотрены и рекомендованы к изданию на заседании кафедры МАПП Протокол № от г.

Составители:

к.т.н., ст. преподаватель Желудков А.Л. к. т. н., доцент Чиркин В.П.

Рецензент к.т.н, доцент Смагин Д.А.

Учреждение образования «Могилевский государственный университет продовольствия», 2013

2

|

Содержание |

|

Практическая работа №1. Аппараты для мойки и замачивания ячменя |

4 |

|

1 |

Аппараты для мойки и замачивания ячменя периодического действия |

4 |

2 |

Камеры кондиционирования в установке непрерывного замачивания |

6 |

Практическая работа №2. Установки для проращивания солода |

9 |

|

1 |

Пневматические солодорастильные установки |

9 |

2 |

Пневматический солодорастильный барабан |

12 |

Практическая работа №3. Оборудование для сушки солода |

15 |

|

1 |

Двухъярусные сушилки периодического действия |

15 |

2 |

Шахтная сушилка непрерывного действия |

18 |

Практическая работа №4. Машины для измельчения солода и не соложеных |

|

|

материалов |

23 |

|

1 |

Вальцовые дробилки |

23 |

2 |

Молотковые дробилки |

25 |

Практическая работа №5. Варочные агрегаты |

29 |

|

Практическая работа №6. Заторные аппараты |

34 |

|

Практическая работа №7. Аппараты для осветления пивного сусла |

37 |

|

Список литературы |

40 |

|

3

Практическая работа №1

Аппараты для мойки и замачивания ячменя 1 Аппараты для мойки и замачивания ячменя периодического действия

Теоретическая часть

При замачивании происходят мойка и дезинфекция зерна, распад некоторых компонентов его оболочки и начинаются химические и биохимические процессы, свидетельствующие о его прорастании.

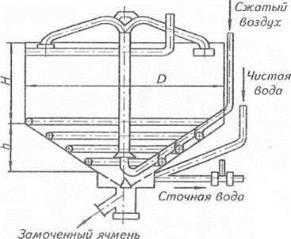

При производстве солода применяют в основном цилиндрические аппараты для замачивания (рисунок 1), обеспечивающие самотечную выгрузку замоченного ячменя. В центре такого аппарата установлена вертикальная циркуляционная труба, которая работает как эрлифт и осуществляет циркуляцию зерна. При циркуляции зерно интенсивно промывается, насыщается кислородом и из него удаляется диоксид углерода.

Рисунок 1 – Схема аппарата для замачивания

Расчет аппарата для замачивания

Определить вместимость и число аппаратов для замачивания, их размеры, а также расход воды и сжатого воздуха при выработке N, т готового солода в год, если продолжительность мойки τм= 6 ч, продолжительность замачивания τзм, ч, число смен воды при замачивании m =4.

Расход очищенного ячменя в сутки, кг:

Gяч= к(N/ nд), |

(1) |

где к – коэффициент, учитывающий очистку и сортировку ячменя, к= 1,26;

nд – число рабочих дней солодовни в году при трехсменной работе, nд =330.

Общая суточная вместимость аппаратов для замачивания, м3:

4

V= 1,5(Gяч/ |

|

|

(2) |

где 1,5 – коэффициент увеличения объема ячменя; |

|

|

|

ρ – плотность очищенного сухого ячменя, кг/м3, |

|

. |

|

Число аппаратов с учетом двухсуточного замачивания: |

|

||

n=[( |

⁄ ] |

, |

(3) |

где 1 – запасной аппарат, позволяющий проводить профилактический ремонт аппаратов для замачивания.

Объем одного аппарата, м3:

Vап=V/n. |

(4) |

Определяем геометрические размеры аппарата: Диаметр, м:

D= √ |

|

. |

(5) |

Высота цилиндрической части, м: |

|

|

|

H=0,4 D. |

|

(6) |

|

Высота конической части, м: |

|

|

|

h=0,5 D. |

|

(7) |

|

Расход воды на замачивание ячменя зависит от способа замачивания, температуры воды, загрязненности зерна и др. Общий расход воды складывается из расхода на промывку зерна, первое замачивание (Gв.м.=0,0015…0,002 м3 воды на 1 кг зерна) и расходов воды при ее смене во время замачивания (Gв.зм=0,0008…0,0012 м3 воды на 1 кг).

Общий часовой расход воды на мойку и замачивание, м3/ч:

Gв=(Gв.м+mGв.зм)Gяч/24, |

(8) |

где m – число замачиваний.

Общий часовой расход сжатого воздуха, м3/ч:

Gвозд=(Gвозд.м+Gвозд.зм)Gяч( |

, |

(9) |

где Gвозд.м и Gвозд.зм – расход сжатого воздуха на 1 кг ячменя соответственно при мойке и замачивании, м3/(кг∙ч), Gвозд.м= 0,033 м3/(кг∙ч), Gвозд.зм=0,013 м3/(кг∙ч);

5

и– плотность воздуха соответственно при рабочем и нормальном давлениях,

кг/м3, |

кг/м3, |

кг/м3. |

|

|

|

|

Таблица 1 – Варианты индивидуальных заданий |

|

|

|

|||

|

|

|

|

|

|

|

Номер |

N, т |

τзм, ч |

|

Номер |

N, т |

τзм, ч |

варианта |

|

варианта |

||||

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

10000 |

48 |

|

14 |

15000 |

40 |

|

|

|

|

|

|

|

2 |

9000 |

40 |

|

15 |

11000 |

45 |

|

|

|

|

|

|

|

3 |

5000 |

45 |

|

16 |

8000 |

52 |

|

|

|

|

|

|

|

4 |

12000 |

52 |

|

17 |

10000 |

53 |

|

|

|

|

|

|

|

5 |

15000 |

53 |

|

18 |

6000 |

49 |

|

|

|

|

|

|

|

6 |

15000 |

49 |

|

19 |

7000 |

49 |

|

|

|

|

|

|

|

7 |

11000 |

51 |

|

20 |

15000 |

51 |

|

|

|

|

|

|

|

8 |

8000 |

50 |

|

21 |

11000 |

50 |

|

|

|

|

|

|

|

9 |

10000 |

53 |

|

22 |

8000 |

53 |

|

|

|

|

|

|

|

10 |

6000 |

49 |

|

23 |

10000 |

49 |

|

|

|

|

|

|

|

11 |

7000 |

51 |

|

24 |

6000 |

51 |

|

|

|

|

|

|

|

12 |

15000 |

50 |

|

25 |

7000 |

49 |

|

|

|

|

|

|

|

13 |

13000 |

53 |

|

26 |

15000 |

51 |

|

|

|

|

|

|

|

2 Камеры кондиционирования в установке непрерывного замачивания

Теоретическая часть

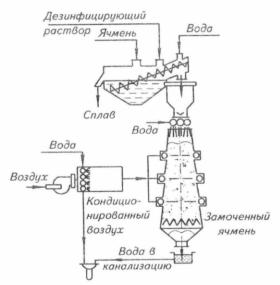

Установка состоит из моечно-дезинфицирующего аппарата для замачивания, оросительной системы и камеры кондиционирования воздуха.

Рисунок 1.2 – Схема аппарата для замачивания

6

Сухой очищенный ячмень непрерывно подают в моечно-дезинфицирующий агрегат, в котором зерно интенсивно перемешивается с водой, дезинфицируется раствором и очищается от легких примесей (сплава).

Промытый ячмень направляют на воздушно-оросительное замачивание в аппарат для замачивания, состоящий из четырех камер, установленных одна над другой. Камеры имеют форму усеченной пирамиды, нижней части которой находится разгрузочное устройство. Зерно под действием силы тяжести проходит последовательно все камеры, каждая из которых оборудована системой форсунок увлажнения ячменя водой.

Расчет аппарата для замачивания

Рассчитать камеру для кондиционирования воздуха в установке непрерывного замачивания, расход воды на охлаждение и увлажнение воздуха, а также необходимое число форсунок, если агрегат вмещает единовременно Gяч, кг ячменя, расход кондиционированного воздуха на 1 кг очищенного ячменя Gуд =1,18 м3/ч, скорость воздуха в камере vк, м/с, длина камеры lконд, м; параметры наружного воздуха: температура t0=18 ºC; относительная влажность φ0=60%; влагосодержание d0=0,008 кг/кг; удельная энтальпия i0 = 38,30 кДж/кг; параметры кондиционированного воздуха: t1=12 ºC; φ1 =98%; d1 =0,0088 кг/кг; il = 34,32 кДж/кг; параметры отработанного воздуха: t2=16 ºC; φ2 =85%; d2= 0,010 кг/кг; i2= 43,3 1кДж/кг; tв1 =9 ºC и tв2 =12 ºC –соответственно начальная и конечная температуры охлаждающей воды.

Площадь поперечного сечения камеры кондиционирования, м2:

Fконд=GячGуд/(3600vк)=bкондlконд. |

(1) |

Ширину камеры кондиционирования bконд (м) определяем из формулы (1). Количество теплоты, которое надо отнять от свежего воздуха при охлаждении,

кДж/ч:

Q= GячGуд возд(iо- il), |

(2) |

где возд – плотность кондиционируемого воздуха, кг/м3, |

возд= 1,29 кг/м3. |

Расход воды на охлаждение воздуха, м3/ч: |

|

Gв.охл= Q/[ св в(tв2- tв1) ], |

(3) |

где св – удельная теплоемкость воды, кДж/(кг °С), св=4,19кДж/(кг °С); в– плотность воды, кг/м3, в=1000 кг/м3.

Расход воды на увлажнение воздуха, м3/ч:

Gв.ув= GячGуд(d1-d0)100/Vисп. |

(4) |

7

где Vисп – испарившаяся влага от общего количества распыляемой воды, %, для холодной воды Vисп= 1%...3%.

Расход воды одной форсункой, кг/ч:

|

|

||

Gв.ф = Кфdф103√ |

|

, |

(5) |

где Кф– коэффициент, зависящий от конструкции форсунки, Кф= 30…50; dф – диаметр выходного отверстия форсунки, м, dф= 0,002 м;

р – давление воды, Мпа, p= 0,2 Мпа.

Общее число форсунок для распыления охлаждающей воды:

|

|

|

nф = Gв.ув |

в/ Gв.ф . |

|

|

(6) |

|

Таблица 1 – Варианты индивидуальных заданий |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

Номер |

Gяч, кг |

vк, м/с |

lконд, м |

|

Номер |

Gяч, кг |

vк, м/с, ч |

lконд, м |

варианта |

|

варианта |

||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

1 |

15000 |

3 |

2,5 |

|

14 |

6000 |

1,8 |

2,2 |

|

|

|

|

|

|

|

|

|

2 |

11000 |

2 |

2,4 |

|

15 |

7000 |

1,7 |

2 |

|

|

|

|

|

|

|

|

|

3 |

8000 |

1,5 |

3 |

|

16 |

15000 |

2,5 |

1,9 |

|

|

|

|

|

|

|

|

|

4 |

10000 |

2,2 |

2,7 |

|

17 |

13000 |

1,5 |

2,5 |

|

|

|

|

|

|

|

|

|

5 |

6000 |

2,8 |

2,1 |

|

18 |

6000 |

3 |

2,8 |

|

|

|

|

|

|

|

|

|

6 |

7000 |

1,6 |

2,2 |

|

19 |

15000 |

2,1 |

2,6 |

|

|

|

|

|

|

|

|

|

7 |

15000 |

1,8 |

2 |

|

20 |

13000 |

2,8 |

2,2 |

|

|

|

|

|

|

|

|

|

8 |

13000 |

1,7 |

1,9 |

|

21 |

6000 |

1,6 |

2 |

|

|

|

|

|

|

|

|

|

9 |

6000 |

2,5 |

2,5 |

|

22 |

7000 |

1,8 |

2,4 |

|

|

|

|

|

|

|

|

|

10 |

7000 |

1,5 |

2,8 |

|

23 |

13000 |

1,7 |

3 |

|

|

|

|

|

|

|

|

|

11 |

13000 |

3 |

2,6 |

|

24 |

6000 |

2,5 |

2,7 |

|

|

|

|

|

|

|

|

|

12 |

6000 |

2,1 |

2,2 |

|

25 |

7000 |

1,5 |

2,1 |

|

|

|

|

|

|

|

|

|

13 |

13000 |

1,9 |

2 |

|

26 |

15000 |

3 |

2,2 |

|

|

|

|

|

|

|

|

|

8

Практическая работа №2

Установки для проращивания солода 1 Пневматические солодорастильные установки

Теоретическая часть

Замоченное зерно проращивают в пневматических солодовнях, соблюдая определенный температурный режим (10 °С…14 °С). При этом проводят аэрацию (относительная влажность воздуха (φ= 100%) и отводят теплоту, которая выделяется при дыхательных окислительно-энергетических процессах, протекающих к солоде. В результате интенсивного дыхания зерна, которое проявляется в окислении соответственно крахмала и жиров, солод нагревается.

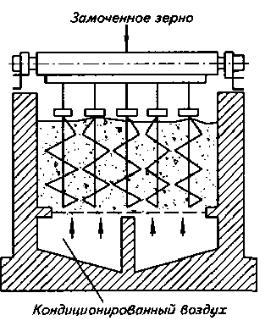

Пневматические ящичные солодовни (рисунок 1) состоят из ящиков с ситчатыми днищами, оборудованных шнековыми ворошителями, камерами кондиционирования воздуха, вентиляторами и воздуховодами.

Рисунок 1 – Схема пневматической ящичной солодовни

Расчет пневматической ящичной солодовни

Рассчитать оптимальный расход воздуха для проветривания солода в ящичной пневматической солодовне, состоящей из восьми ящиков, если продолжительность проветривания ячменя τпр= 6,5 сут, ращения солода τр=8 сут, а в каждый ящик загружается Gяч, кг очищенного ячменя. Площадь поверхности сита в ящике F, м2. Параметры воздуха следующие: кондиционированный воздух при t’1= 12 °С; φ1= 0,98; d1=0,0089 кг/кг и отработанный воздух при t’2= 16 °С; φ2= 0,98; d2 =0,01159 кг/кг. Потери сухих веществ при солодоращении на 1 кг очищенного ячменя S= 0,045 кг.

Удельные теплоемкости влажных продуктов рассчитывается как средневзвешенная величина удельных теплоемкостей сухих веществ cо и воды св (со = 1,423 кДж/(кг·°С),

св= 4,19 кДж/(кг·°С)):

9

Теплоемкость замоченного зерна, кДж/(кг·°С):

c3=[cо(100-Wзм)+св Wзм]/100, |

(1) |

где Wзм – влажность замоченного зерна,%, Wзм=45%.

Теплоемкость свежепроросшего солода, кДж/(кг·°С):

ссол =[со(100- Wсол)+св Wсол ]/100, |

(2) |

где Wзм – влажность свежепроросшего солода,%, Wсол=43%.

Принимаем температуру замоченного ячменя при загрузке t31=11°С, а свежепроросшего солода при выгрузке tз2= 16 °С и находим соответствующие количества теплоты:

Теплота, вносимая в аппарат с замоченным зерном, кДж: |

|

Q1= Gзмсзtз1. |

(3) |

Теплота, выделяемая при солодоращении, кДж: |

|

Q2= GячqS, |

(4) |

где q – удельное количество теплоты, выделяемой при проращивании зерна на 1 кг |

|

потерь сухих веществ, кДж/кг, q= 17 982 кДж/кг. |

|

Теплота, уходящая с солодом при выгрузке, кДж: |

|

Q5 = Gсолссолt32, |

(5) |

где Gсол – масса свежепроросшего солода, кг, Gсол= 1,42Gяч. |

|

Из потерь теплоты в окружающую среду учитываются только потери с поверхности солода, так как потери теплоты через стенки ящика из-за малого перепада температур очень незначительны. Среднюю температуру солода в ящике за все время проращивания принимаем равной tсол= 15 °С, а в помещении солодовни tпом= 13°С, тогда потери теплоты

Q8= αF(tсол – tном )τр, |

(6) |

где α – коэффициент теплоотдачи от поверхности солода окружающему воздуху кДж/(м2·∙ч·°С), α= 25,12 кДж/(м2·∙ч·°С).

τр – продолжительность ращения солода, ч.

10