- •Контрольная работа №1

- •Задание №1 Физические свойства жидкостей – плотность и удельный вес, давление и вязкость

- •Задание №2 Технологический процесс выделения экстракта Описание установки

- •Оценка показателей эффективности процесса выделения экстракта

- •Структурная схема процесса выделения экстракта

- •Операторная схема процесса выделения экстракта

- •Заключение

- •Список используемых источников

Задание №2 Технологический процесс выделения экстракта Описание установки

Извлечение целевого компонента из твердой фазы производится в горизонтальном противоточном шнековом экстракторе 2 обогреваемом паром. Растворитель (вода) перед подачей в экстрактор подогревается в теплообменнике 1 паром (р=200кПа). Экстракт сливается в промежуточный сборник 3, откуда откачивается на дальнейшую переработку центробежным наосом Н1.

Технологические параметры:

Температура воды из сети 26оС

Уровень в емкости 3 1.5м

Давление греющего пара 0.1МПа

Количество исходного продукта 10,2 кг/с

Температура пара 134 оС

Оценка показателей эффективности процесса выделения экстракта

При экстрагировании твердых тел в экстрактор поступают: 1) исходная смесь твердых веществ F, содержащая извлекаемый из нее растворимый компонент В и нерастворимый или инертный компонент А; 2) жидкий растворитель S, представляющий собой либо чистый компонент С, либо смесь нескольких взаимно растворимых веществ.

Рассмотрим установившийся процесс одноступенчатого экстрагирования.

Обозначим:

Gy1 – весовой расход верхнего потока при входе в систему в кгс/час;

Gy2 – весовой расход верхнего потока при выходе из системы в кгс/час;

Gх1 – весовой расход нижнего потока при входе в систему в кгс/час;

Gx2 – весовой расход нижнего потока при выходе из системы в кгс/час;

y – содержание компонентов в верхнем потоке в вес. долях;

x – содержание компонентов в нижнем потоке в вес. долях.

Содержания компонентов у и х не будут откладываться на разных осях тройной диаграммы; такие обозначения приняты лишь для того, чтобы указать, к какому потоку относится содержание компонентов. Индексы А, В, С, стоящие при х и у, указывают, концентрации какого компонента выражают х и у, а индексы 1 и 2 – соответственно концентрации этих компонентов при входе в систему (1) и при выходе из нее (2).

Общий материальный баланс для всей системы выражается уравнением

![]()

Материальный баланс компонентов В и С соответственно имеет такой вид:

![]()

![]()

Материальный баланс можно представить и в более общем виде. Для любого момента экстрагирования можно считать, что верхний поток имеет весовой расход Gy, нижний поток – Gx, состав верхнего потока – у и нижнего – х. В результате смешения обоих потоков образуется смесь в количестве Gм с составом хм.

Уравнение материального баланса в этом случае может быть представлено выражениями:

![]()

![]()

Из этих двух уравнений следует, что отношение между весовыми количествами потоков выражается уравнением прямой

![]()

Рассмотренный метод графического изображения потоков позволяет найти зависимость между весовыми отношениями потоков и концентрациями их при входе в систему и при выходе из нее.

Для компонентов В и С можно написать:

![]()

![]()

Откуда следует, что

![]()

Допустим, что твердый материал (нижний поток) поступает на экстрагирование в виде смеси компонентов А и В с содержанием компонента В, равным хB1=0,20 вес. дол.

Так как смесь растворителя S в своем составе компонента В не имеет, точка хB1 лежит на горизонтальной оси. Если растворитель (верхний поток) представляет собой чистый компонент С, то точка yB1 должна лежать на вершине треугольника.

Из сопоставления ранее рассмотренных уравнений следует, что состав смеси хм должен характеризоваться точкой, лежащей на линии, соединяющей точки хB1 и yB1. Положение этой точки определяется весовым отношением потоков. Из этих уравнений следует, что точка хм должна лежать на линии, проходящей через точки yB2 и хB2, причем в практических расчетах ни та, ни другая концентрация не бывают заданными.

Расчет экстракционных аппаратов затрудняется из-за отсутствия данных для определения скорости экстрагирования или скорости перехода растворимого твердого компонента В из твердой фазы в жидкую фазу. Эти данные могут быть получены только при проведении серьезных научно-исследовательских работ. В настоящее время скорость экстрагирования из твердых веществ для каждого частного случая приходится определять опытным путем.

Задача управления процессом экстракции – получение эктсракта с заданным содержанием экстрагируемого компонента, которое является основной регулируемой величиной, а расход экстракта основной регулирующей величиной. На содержание экстрагируемого компонента в экстракте влияют не только расход эктсрагента, но и расход исходного раствора, а также содержание экстрагируемого вещества в исходном растворе и эктсрагенте.

Простейшая схема стабилизации потоков процесса экстракции предусматривает количество подачи исходного раствора и экстрагента в экстрактор. Для обеспечения материального баланса экстрактора в нем поддерживают постоянство уровня экстракта посредством перелива и регулируют уровень поверхности раздела фаз, изменяя отвод экстракта из колонны. Таким образом, для управления процессом экстракции следует контролировать расход и температуру исходного продукта и растворителя, рафината и экстракта, концентрацию извлекаемого компонента в рафинате, уровень раздела фаз, давление в экстракторе. Сигнализации подлежит резкое увеличение извлекаемого компонента в рафинате.

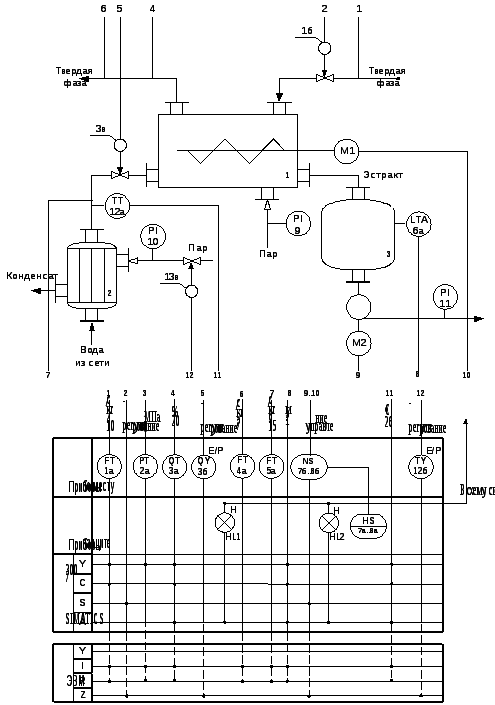

Схема автоматизации процесса выделения экстракта

На рисунке 1 представлена схема автоматизации процесса выделения экстракта. Далее приводится описание схемы автоматизации с учетом выполнения выбранных параметров эффективности.

Контроль расхода исходного продукта осуществляется расходомером твердых веществ Siemens Milltronics М-500 (поз. 1а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее в центральном процессоре происходит регулирование по ПИ закону и в соответствии с ним с аналогового модуля 6ES7332-5HDO1-OABO сигнал поступает на моторизированный исполнительный механизм фирмы Irimex AE (поз. 1б). Расход рафината на выходе из экстрактора измеряется расходомером твердых веществ Siemens Milltronics М-500 (поз. 4а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее с центрального процессора сигнал поступает на PC 677, где регистрируется. Расход воды из сети измеряется расходомером KROHNE OPTIFLUX 1000 (поз. 5а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее с центрального процессора сигнал поступает на PC 677, где регистрируется.

Давление в экстракторе измеряется датчиком давления Rosemount 3051C (поз. 2а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее с центрального процессора сигнал поступает на PC 677, где регистрируется.

Верхний уровень в емкости 3 контролируется с помощью сигнализатора уровня Rosemount 2120 (поз. 6а), сигнал с которого поступает на дискретный модуль 6ES7321-1BHO1-OAAO, далее с центрального процессора сигнал поступает на PC 677, где регистрируется, и при нарушении уровня на дискретный модуль 6ES7322-1BH01-OAAO, далее на светодиод АЛ307Б HL2.

На линии подачи пара в экстрактор, теплообменник и на линии отвода экстракта предусмотрено измерение давления манометром МЕТРАН-100 МП4А-КС (поз. 9,10,11).

Концентрация извлекаемого компонента (рафината) контролируется кондуктомером-концентратомером МАРК-1102 (поз. 3а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее в центральном процессоре происходит регулирование по ПИ закону и в соответствии с ним с аналогового модуля 6ES7332-5HDO1-OABO сигнал поступает на электропневматический позиционер SIPART PS2 (поз. 3б), затем на пневмоклапанном БПА 29000 (поз. 3в).

Температура растворителя, подаваемого в емкость 1, измеряется датчиком температуры ТСП Метран 256 (поз. 12а), сигнал с которого поступает на аналоговый модуль 6ES7331-7KF01-OABO, далее в центральном процессоре происходит регулирование по ПИ закону и в соответствии с ним с аналогового модуля 6ES7332-5HDO1-OABO сигнал поступает на электропневматический позиционер SIPART PS2 (поз. 12б), затем на пневмоклапанном БПА 29000 (поз. 12в).

Управление электродвигателями осуществляется при помощи подачи с центрального процессора на дискретный модуль 6ES7322-1BH01-OAAO сигнала, который затем поступает на магнитный пускатель ПМ 12 025 (поз. 7б, 8б), а затем на электродвигатель 5А 250 S2 (поз. М1, М2). Для выбора режима работы электродвигателей применяют кнопочный пост ПКЕ212/2 (поз. 7а, 8а).

1

2

Рисунок 1 – Функциональная схема автоматизации процесса выделения экстракта