Nash_otchet_TRZ-091 могилев 2012

.docПри поступлении зерна в пневмосипарирующий канал вибролоток распределит его по всей длине канала, разрыхляет зерновой слой, что существенно повышает эффективность отделения легких примесей.

3.3 Элеватор №2

Введён в эксплуатацию в 1979 году. Тип данного элеватора ЛМ-3×175. Он оборудован 123 силосами квадратной формы размеров 3 м, высотой 30 м, общая вместимость силосного корпуса 61,5 тыс. тонн.

Приём зерна на элеваторе с железнодорожного транспорта осуществляется на приёмнике ВРГ, а с автотранспорта приёмником типа ГУАР-30м.

Приём зерна ведётся двумя приёмниками ГУАР-30м. Зерно попадает в два бункера, ёмкостью 34 тонны, и далее перемещается конвейерами №12 и 13 в две нории типа НЦГ-175, которые его поднимают на конвейеры №3 и 4. С конвейеров зерно попадает на норию №3 с конвейера №3 и на норию №2 с конвейера №4. Далее зерно попадает в надвесовые бункера, ёмкостью 12 тонн, и на весы ДН-2000, затем в подвесовые бункера, ёмкостью 2 тонн. После бункера зерно попадает на распределительный круг и может попасть, если это необходимо, в надсепараторные бункера, далее в сепараторы А1-БЦС-100. Здесь две фракции: первая фракция – очищенное зерно попадает в подсепараторные бункера, а вторая фракция- отходы(мусор) попадает в специальные бункера для отходов. Далее зерно попадает на одну или несколько норий №1, 2, 3 в зависимости от того на какой надсилосный конвейер зерно должно поступить и с норий на нории №6, 5, 4 и на надсилосный конвейер и в силоса №2807, 2706, 2607, 2707. Из данных силосов зерно попадает на норию №11 и в сушилку, из которой зерно попадает обратно в силоса №2807 и 2808. Прём зерна с ж/д транспорта осуществляется приёмником ВРГ с него зерно попадает в бункер, а с бункера на конвейер №1, далее в норию №10 типа ІІ-350 и на конвейер №2. С конвейера №2 зерно может попасть либо в норию №1 либо в норию №2. В зависимости от того в какую сторону пустить поток инженер переключает перекидной клапан с дистанционным управлением. Далее зерно проходит аналогичный путь описанный ранее при приёмке с автотранспорта.

Все транспортное и технологическое оборудование было описано выше. Однако стоит отметить такое оборудование как весы ДН-2000, сепаратор А1-БЦС-100.

Сепаратор А1-БЦС-100 предназначен для выделения из зерна примесей отличающихся шириной и толщиной, а также аэродинамическими свойствами.

Четыре розетки ситового барабана соединены тремя стежками. На розетках закреплены цилиндрические сита: верхнее и среднее - посевные, нижнее - сортировочное.

На наружной поверхности розеток каждого сита закреплены скребки . Цилиндрические очистители прижимаются к вращающимся ситам пружинами, что производит грубую и тонкую очистку сит.

В рабочем состоянии ротору сепаратора с разбрасывателями сообщается вращательное движение, а ситовому барабану – вращательное и колебательное.

Зерновая смесь поступает на разбрасыватель, который равномерно по всему кольцу воздушносипарирующего канала распределяет зерно.

Зерно самотеком поступает на вращающийся разбрасыватель, который отбрасывает его на верхнее подсевное сито. Благодаря вращательно- колебательному движению ситового барабана зерно равномерным слоем движется по ситам сверху вниз. Мусор выводится из машины. Сходом нижнего сита с отверстием, диаметр которого 8мм, идут крупные и средние примеси, а проходом очищенное зерно. Сепаратор разделяет на очищенное зерно и крупные примеси.

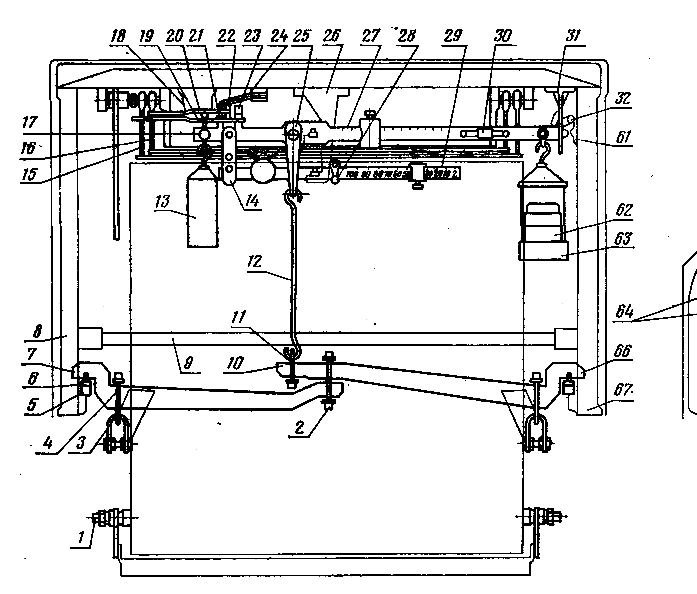

Весы типа ДН- 2000предназначены для автоматического взвешивания зерна, поступающего непрерывным потоком. Автоматические весы типа ДН-2000 показаны на рисунке 6.

1

— ось днища ковша; 2, 4, 11, 14, 25— серьги; 3

— скоба; 5—гнездо; 6 — подушка; 7, 10 —

весовые рычаги; 8,67—рамы; 9 —стяжка; 12,

33, 35, 48, 70 — тяги; 13 — груз; 15 —наружная

заслонка; 16 — внутренняя заслонка; 17,

28— рукоятки; 18 — спускной рычаг; 19, 20,

36, 40, 44, 47, 60, 71 —рычаги; 21, 22, 23, 43, 55, 73 —

винты; 24, 42, 54-— пружины; 26 — стойка; 27 —

коромысло; 29 — регулятор точности; 30 —

устройство; 31, 46 — кронштейны; 32—арретир;

34— промежуточная тяга; 37 — воронка; 38

— рассекатель; 39-— заслонка; 41, 51 —

собачки; 45 — траверса; 49 — запорный

рычаг; 50 — рамка; 52 — ролик; 53 —

ограничитель; 56— затвор; 57 —штанга; 58

— кожух; 59 — конечный выключатель; 61 —

указатель равновесия; 62 — гири; 63 —

гиредержатель; 64 — счетчик; 65 — ковш;

66, 68 —клеммные мостики; 69 — электромагнит;

72 — днище.

1

— ось днища ковша; 2, 4, 11, 14, 25— серьги; 3

— скоба; 5—гнездо; 6 — подушка; 7, 10 —

весовые рычаги; 8,67—рамы; 9 —стяжка; 12,

33, 35, 48, 70 — тяги; 13 — груз; 15 —наружная

заслонка; 16 — внутренняя заслонка; 17,

28— рукоятки; 18 — спускной рычаг; 19, 20,

36, 40, 44, 47, 60, 71 —рычаги; 21, 22, 23, 43, 55, 73 —

винты; 24, 42, 54-— пружины; 26 — стойка; 27 —

коромысло; 29 — регулятор точности; 30 —

устройство; 31, 46 — кронштейны; 32—арретир;

34— промежуточная тяга; 37 — воронка; 38

— рассекатель; 39-— заслонка; 41, 51 —

собачки; 45 — траверса; 49 — запорный

рычаг; 50 — рамка; 52 — ролик; 53 —

ограничитель; 56— затвор; 57 —штанга; 58

— кожух; 59 — конечный выключатель; 61 —

указатель равновесия; 62 — гири; 63 —

гиредержатель; 64 — счетчик; 65 — ковш;

66, 68 —клеммные мостики; 69 — электромагнит;

72 — днище.

Рисунок 6 - Кинематическая схема автоматических весов ДН-500

Весы состоят из станины, воронки с запорным механизмом, весовых рычагов, ковша, счетчика, коромысла, устройства дистанционного управления, кожуха и уравновешенных гирь

Станина имеет две рамы 8 и 67, соединенные стяжками 9 . На рамах предусмотрено четыре гнезда 5 с самоустанавливающимися подушками 6. На передней раме помещена рамка 50 с собачкой 51, которая через тягу 48 связана с наружной заслонкой 15. Сверху на рамах расположена воронка 37 и траверса 45.

Воронка перекрывается двумя заслонками: внутренней 16 и наружной 15; передние боковины обеих заслонок снабжены рычагами 40 с роликами. К боковине внутренней заслонки прикреплен поводок открытия заслонок 39, которые удерживаются в открытом положении собачками 41 через рычаги 44 и 47. Собачки 41 снабжены пружинами 42.

Для замедления потока зерна в воронке установлен рассекатель 38. На передней оси воронки подвешен рычаг 36 открытия заслонок. На траверсе 45 установлены стойка 26 коромысла, кронштейн 31 арретира 32, стойка спускных рычагов 18 и набор плоских пружин 24 регулятора плавности хода.

На верхних подушках стойки 26 находится коромысло 27, с правой стороны которого на серьге подвешен гиредержатель 63, в него кладут условные гири (1:100). Коромысло имеет шкалу с передвижной гирей и с делениями (в сторону «плюс» от 0 до 50 кг и в сторону «минус» от 0 до 10 кг). Гиря служит для определения погрешностей при контрольных отвесах и для взвешивания неполных порций. Между шкалой и гиредержателем на коромысле расположено устройство, служащее для точного тарирования весов. На левой стороне коромысла подвешен тарный груз 13 и закреплен кронштейн с винтами 21 и 23.

На нижних подушках стойки 26 установлен регулятор точности 29 с передвижной гирей. Он связан с коромыслом 27 серьгой 14. На левом плече регулятора 29 находится передвижной груз для дополнительного изменения диапазона действия регулятора. Регулятор отключается арретиром. Коромысло весов через серьгу 25, тягу 12 и серьгу 11 соединено с весовыми рычагами 7 и 10, которые связаны между собой соединительной серьгой 2. Рычаги лежат опорными призмами на подушках 6. На весовых рычагах подвешены четыре грузоприемные серьги 4, к которым через скобы 3 крепят ковш 65.

Ковш имеет открывающееся днище 72, которое шарнирно через штангу 57 связано с коленом затвора 56, а оно через ролик 52 запирается рычагом 49. Колено затвора и запорный рычаг свободно вращаются на осях, закрепленных на стенке ковша. Через промежуточную тягу 34 колено связано с пружиной 54, которая обеспечивает закрытие днища ковша и открытие заслонок.

На раме весов установлены два пятизначных счетчика 64, которые приводятся в действие через тяги 33 и 35 от наружной заслонки 15.

По особому заказу весы могут быть оборудованы дистанционным управлением. Для этого на ковш устанавливают электромагнит 69, который через тягу 70 связан с запирающим рычагом 71, и конечный выключатель 59, который включается рычагом 60. Для подключения электромагнита и конечного выключателя на передней раме предусмотрен клеммный мостик 68.

Весы снабжены металлическим кожухом 58, который собирают из отдельных щитов. В боковом щите сделаны окна для доступа к счетчикам и механизму запирания ковша. Верхний лист переднего щита открывается на петлях для доступа к коромыслу весов и регулятору.

Когда ковш пуст и гиредержатель загружен, коромысло 27 под тяжестью гирь 62 отклоняется правой стороной вниз от положения равновесия, которое определяется указателем равновесия 61. При этом левая сторона коромысла через винт 21 поднимает рычаг 20 регулятора плавности. Последний, в свою очередь, через винт нажимает и прогибает пружины 24 регулятора плавности.

При открытых заслонках зерно потоком поступает в ковш. Под действием массы зерна и пружин 24 коромысло 27 плавно перемещается до положения равновесия, пока задний рычаг 20 не станет на лыску эксцентрика рукоятки 17. При этом рычаг 20 левым концом через винт приподнимает правую сторону заднего запирающего рычага 47, он, в свою очередь, освобождает нижний конец рычага 44. Внутренняя заслонка 16 под действием собственной массы роликом рычага 40 отбрасывает рычаг 44 вправо, падает и перекрывает основную сыпь зерна. В дальнейшем зерно поступает в ковш небольшим потоком через окна в листе внутренней заслонки 16. Начинается досыпка.

Когда в ковше будет заданная порция, коромысло 27 возобновит свое движение левой стороной вниз. Винтом 23 оно нажмет на правую сторону переднего рычага 19, который другой стороной приподнимает правый конец переднего запирающего рычага 47. Этот рычаг освободит, в свою очередь, нижний конец переднего рычага 44. Наружная заслонка 15 под действием собственной массы роликом рычага 40 отбросит рычаг 44 вправо, упадет и полностью перекроет поступление зерна в ковш.

При закрытии наружной заслонки 15 тяга 48 поворачивает рамку 50 влево. При этом собачка 51 ударяет по верхнему концу запорного рычага 49, поворачивает его против часовой стрелки и освобождает ролик 52 колена затвора 56. Под действием давления зерна днище открывается, растягивая пружину 54, и зерно высыпается из ковша.

При опорожнении ковша коромысло весов под тяжестью гирь 62 поворачивается правой стороной вниз. При этом винты 21 и 23 поднимаются вверх, а рычаги 19 и 20 поворачиваются против часовой стрелки и левыми концами уходят вниз. Рычаги 47 под действием более тяжелой правой стороны поворачиваются до упора своими винтами в сухари рычагов 44. Они, в свою очередь, после пропуска роликов заслонок под действием собственной массы упираются винтами 43 в упоры кронштейна 46.

После опорожнения ковша днище 72 под действием пружины 54 начинает закрываться. При этом колено затвора 56 роликом 52 нажимает на левую сторону рычага 36, который отклоняется вправо, нажимая на поводок открытия заслонок 39. Они роликами рычагов 40 набегают на собачки 41, стремясь отбросить рычаги 44. Но так как эти рычаги упираются своими сухарями в сухари рычагов 47, то ролики рычагов 40 поворачивают собачки 41, растягивая пружину 42, и проскакивают вверх. При этом рычаг 36 настолько отклоняется, что его нижний конец проскакивает влево над роликом 52. После этого колено затвора 56, упираясь в резиновый ограничитель 53, запирается рычагом 49.

При открытии заслонок счетчики 64 при помощи тяг 33 и 35 проводят отсчет. Конечный выключатель 59 в момент открытия днища 72 и отклонения рычага 60 дает импульс на дистанционный электросчетчик. Если надо остановить весы, при помощи дистанционного управления подают напряжение на электромагнит 69, который, включаясь, поворачивает через тягу 70 рычаг 71. Тот, в свою очередь, правым верхним концом становится под конец рычага 60 и прекращает открытие днища. Когда ток выключен, рычаг 71 возвращается в исходное положение под действием пружины. Днище открывается, выпуская порцию, и цикл работы весов возобновляется.

Весы ДН-2000 снабжены устройством для взвешивания остатков и пультом для дистанционного управления. На нем размещены дублирующий прибор для взвешивания остатков, прибор для установки заранее заданного количества отвесов, счетчик количества отвесов. Управлять весами можно с обычного или дистанционного пульта

На данных элеваторах по классификации получают три категории отходов:

І категория - содержание основной культуры составляет от 50 до30%;

ІІ категория - содержание основной культуры составляет 30-10%;

ІІІ категория - содержание основной культуры составляет до 2%.

В основном получают отходы ІІІ категории.

Схема движения отходов заключается в следующем, отходы с сепаратора поступает в два раздельных бункера и далее по конвейеру на норию и в бункер 5н, откуда отгружается в автотранспорт.

3.4 Силосный корпус

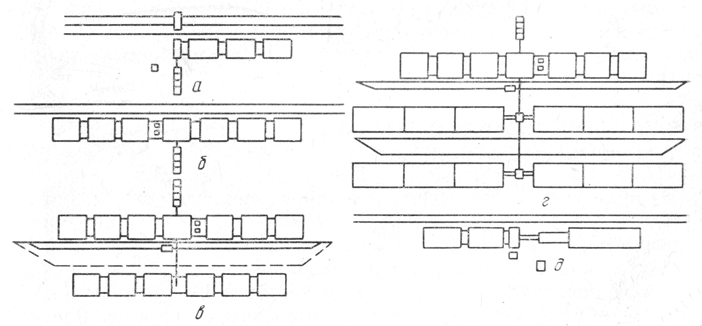

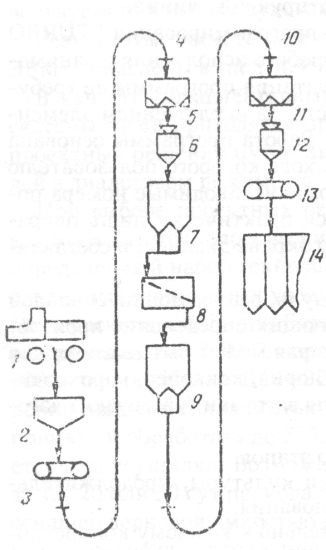

Силосный корпус с рабочей башней увязывается так, чтобы обеспечивалась гибкая рабочая схема, минимальная протяженность над и подсилостных конвейеров и выполнение операций заданного объёма. Рабочую схему считают достаточно гибкой, если существует возможность подачи зерна с каждого подсилосного конвейера минимум на 2 нории и на надсилосный конвейер минимум из двух распределительных кругов. На ОАО «Могилевхлебопродукт» установлены однокрылые элеваторы. На рисунке 7 представлены схемы компоновки рабочего здания и силосных корпусов

Наиболее проста схема 7 (а), т.к. она содержит минимальное количество конвейеров, но при расширении ёмкости элеватора возникает потребность использовать конвейера более 150 м, что требует много времени на передвижение сбрасывающей тележки. Схема 7 (б) исключает недостатки схемы 7 (а), и позволяет создать большую ёмкость.

Если кроме силосного проекта предусматривается складская ёмкость, то используют схему 7 (в, г).

При наличии на территории мукомольного завода увязка осуществляется по схеме 7 (д). С одной стороны завод, а с другой стороны силосный корпус.

В этом случае обеспечивается прямая транспортная связь с мукомольным заводом.

a – однокрылого элеватора; б – двукрылого элеватора; в – элеватора по двухлинейной схеме; г – элеватора с двумя линиями складов для зерна; д – мельничного элеватора

Рисунок 7 – Схемы компоновки рабочего здания и силосных корпусов

4 Приемно-отпускные устройства элеватора

4.1 Автомобилеразгрузчики

Приемка зерна с автотранспорта на элеваторах часто одна из основных операций. Современное приемное устройство должно включать в себя универсальный автомобилеразгрузчик, приемный бункер, специализированные транспортные механизмы (транспортер, норию) и накопительные емкости для формирования партий зерна, отправляемых затем на обработку (очистку, сушку). В качестве накопительной емкости могут быть специальные силосы в силосном корпусе, отдельные сооружения.

Применяются следующие виды автомобилеразгрузчиков:

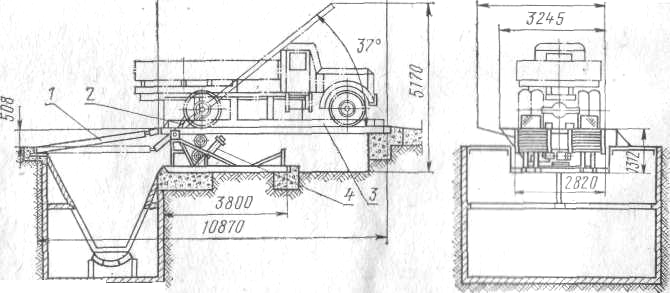

1. Гидравлический универсальный автомобилеразгрузчик У1-УРАГ-15 предназначен для разгрузки зерна и других сыпучих продуктов из бортовых автомобилей, автотягачей с полуприцепами и автомобилей с одним или несколькими прицепами без расцепки. Разгрузчик У1-УРАГ-15 состоит из следующих основных частей: большая и боковая платформа, гидросистемы, системы управления, приставки. Большая платформа подымается вверх вместе с машиной на 380, а боковая платформа опрокидывает прицеп в бок.Технологическая схема автомобилеразгрузчика У1-УРАГ-15 представлена на рисунке 8.

1-левая площадка; 2- правая площадка; 3- опора; 4-малая площадка;

5,6- площадки; 7- боковой лист; 8- платформа боковая; 9-гидроприемник;

10- гидродомкрат; 11- насосная станция; 12- опора гидродомкрата;

13- рама; 14- корректирующий рычаг

А- упоры большой платформы; Б- боковой упор.

Рисунок 8 -Автомобилеразгрузчик У1-УРАГ-15

Для страховки предназначены саморегулирующие цепи и задние упоры для колес автомобиля. Задняя платформа располагается непосредственно над приемным бункером. На боковой платформе установлен постоянный боковой упор, платформа наклоняется в бок. В поднятии платформы также используется гидродомкрат.

Принцип работы: автомобиль с прицепом (прицеп устанавливается на боковой платформе) или без него въезжают на большую платформу до тех пор, пока задние колеса не пройдут упоры. Затем автомобиль необходимо сдать назад и установить задними колесами вплотную к упорам, надежно затормозить, открыть борт (задний - на большой, боковой - на малой платформе). и произвести разгрузку. По команде с пульта управления осуществляется поднятие платформы на максимальный угол наклона. Разгружаемый продукт поступает в приёмный бункер. После выгрузки продукта платформа опускается, водитель закрывает борт автомобиля, съезжает с платформы. Приёмник готов к приёмке следующего.

2. Автомобилеразгрузчик ГУАР-30М: это наиболее универсальное устройство для выгрузки зерна из автомобильного транспорта. На нем можно разгружать одиночные автомобили, автотягачи с полуприцепами и автопоезда с одним или несколькими прицепами без их расцепки. Для этой цели автомобилеразгрузчик составлен из двух последовательно установленных платформ: подъемной (большой) и поворотной (малой). На большой платформе можно разгружать через задний борт автомобили и автотягачи обшей массой до 30 т, на малой платформе — автомобили и прицепы общей массой до 12 т через боковой борт.

Большая платформа сварная. Она состоит из четырех крупных балок, связанных поперечными брусьями. Со стороны въезда на большой платформе находятся два самоустанавливающихся упора для колес. Перед упорами в проемах платформы на фундаменте закреплены две опоры-выталкиватели. При подъеме платформы опоры-выталкиватели выходят из проемов и колеса автомобиля опускаются в образовавшиеся окна. Это обеспечивает надежное закрепление автомобиля на платформе. При опускании платформы опоры входят в окна и выталкивают колеса, что позволяет автомобилю свободно съезжать с автомобилеразгрузчика.

Малая платформа также сварная. Она установлена над приемным бункером. Малая платформа представляет собой автономный гидравлический автомобилеразгрузчик с выгрузкой зерна через боковой борт автомобиля. Платформа приводится в движение от гидродомкрата. Обе платформы поднимаются и опускаются от одной гидравлической системы. Схема автомомобилеразгрузчика ГУАР -30 представлена на рисунке 9.

1 — проездная решетка; 2 — упор; 3 — платформа; 4 — гидроцилиндр.

Рисунок 9 - Автомобилеразгрузчик ГУАР-30

На обоих элеваторах Могилевского КХП установлены автомобилеразгрузчики марок ГУАР-30м и У1-УРАГ-15.

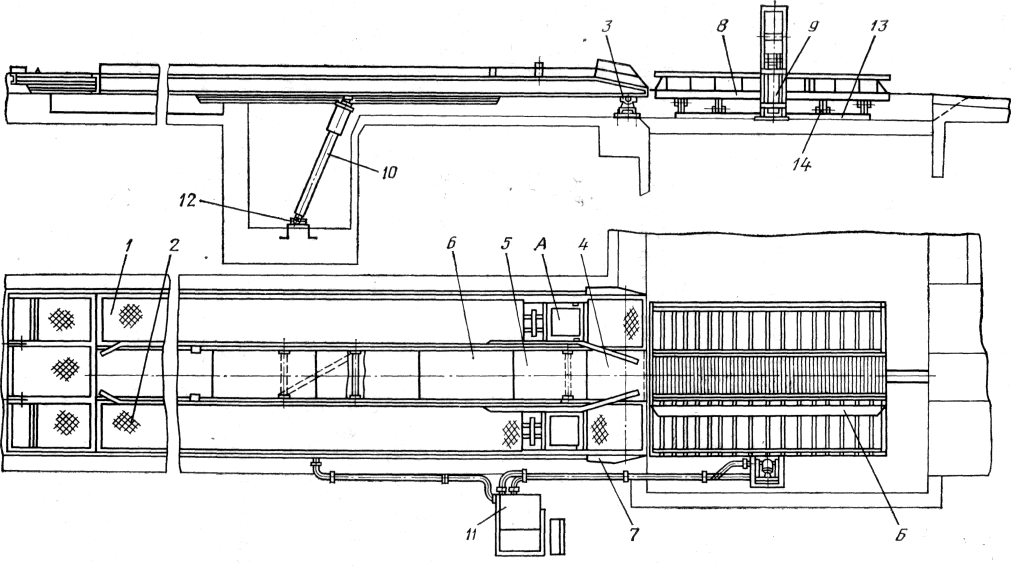

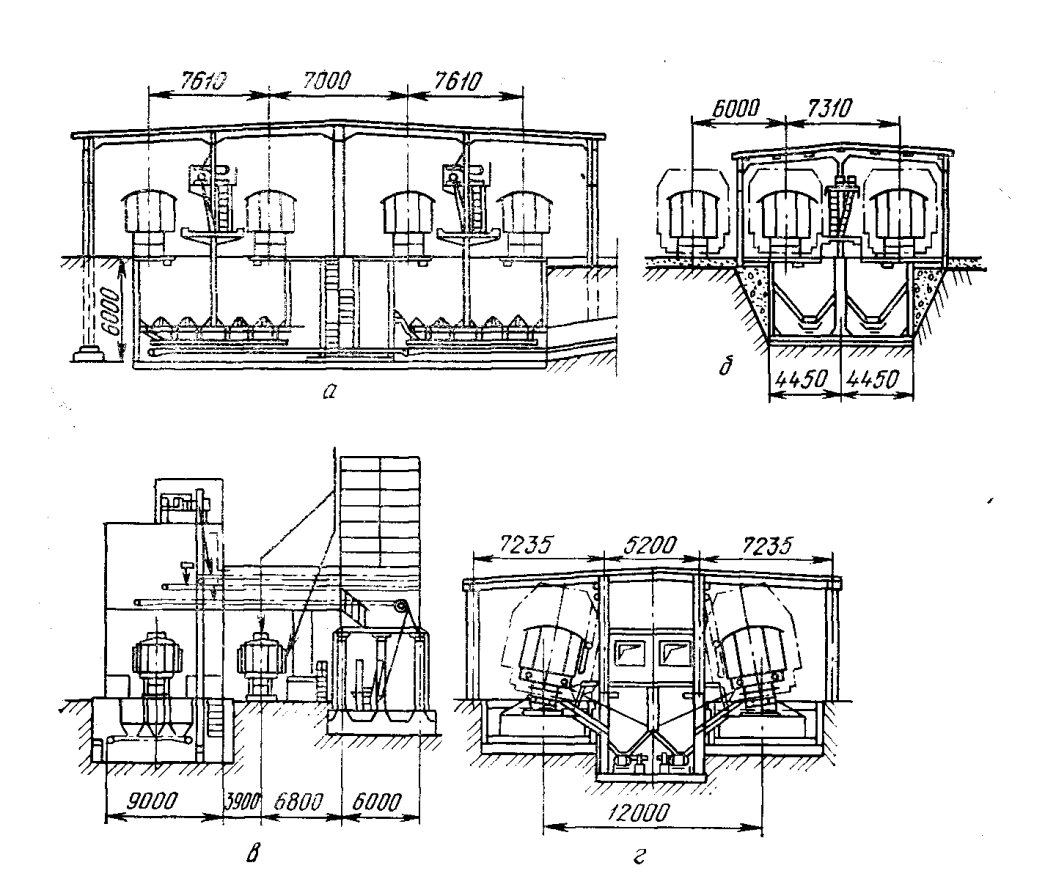

Увязка автомобилеразгрузчика с рабочей башней элеватора осуществляется по схеме представленной на рисунке 10.

1 — автомобилеразгрузчик; 2 — приемный бункер; 3 — приемный конвейер (175 т/ч);4 — нория основная (175 т/ч); 5 — надвесовой бункер; 6 — весы;

7-надсепараторный бункер; 8 — сепаратор; 9 — подсепараторный бункер;

10 — нория основная (175 т/ч); 11 — надвесовой бункер; 12 — весы Э-20;

13 — надсилосный конвейер (175 т/ч); 14 — силос.

Рисунок 10 – Схема увязки автомобилеразгрузчика с рабочей башни элеватора

На элеваторе №1 зерно попадает в приёмный бункер ёмкостью 30 тонн далее на приемный конвейер №1, производительностью 100т/ч, затем на конвейер и на нории № 1, № 2, № 3. Со второго бункера емкостью 8 т на транспортер производительностью 100 т/ч, затем в НЦГ-175 № 4. После этого зерно может попадать в силоса через УТФ-320.

На элеваторе №2 с бункеров емкостью 34 т зерно попадает на приемные конвейеры ТЗ-65 № 13 и ТВ-65 № 12 далее в нории № 8 и № 9 соответственно. С нории № 8 зерно поступает на конвейер № 3 шириной 650 мм, а с нории № 9 на конвейер № 4 шириной 650 мм. С конвейера № 3 в норию №1 (175 т/ч), а с конвейера № 4 на нории № 1 или №2 (175 т/ч) на обработку.

4.2 Гидравлический вагоноразгрузчик ВРГ

Вагоноразгрузчик ВРГ предназначен для разгрузки зерна из крытых четырёхосных вагонов через дверной проём. Вагоноразгрузчик состоит из следующих основных узлов: платформа, подвижных упоров, опорных подшипников, гидродомкратов, гидропривода, разгружающего механизма, щитоотжимателя, откидного бункера, лебедки, электрооборудования.

Приемные устройства с железнодорожного транспорта выполняют в виде отдельного сооружения, расположенного на некотором расстоянии от элеватора. Разгрузка вагонов может происходить при помощи стационарных или передвижных механических лопат типа ТЛМ, вагоноразгрузчиков систем ЦНИИ МПС, ВРГ и ВГК, пневматических установок «Нагема», «Вихрь».

Пневматические установки увеличивают расход электроэнергии, но облегчают труд и обеспечивают нормальные санитарные условия для рабочих.

Наиболее распространенный способ разгрузки железнодорожных вагонов — разгрузка стационарной механической лопатой. Производительность ее в течение периода разгрузки вагона колеблется, а в среднем составляет 110 т/ч.

Сооружение приемных устройств с железной дороги обходится дорого, особенно при высоком уровне грунтовых вод, когда приходится устраивать сложную гидроизоляцию. Поэтому при строительстве элеваторов нашли применение устройства с бункерами мелкого заложения. Отличительные особенности их следующие:

небольшая глубина (3 м) заложения с приемным выступом выше уровня железнодорожного пути;

необходимость одновременной разгрузки вагона и работы приемного конвейера из-за малой вместимости бункера (6...10 т);

сравнительно короткое расстояние между приемным устройством и рабочим зданием элеватора;

невысокая стоимость по сравнению с бункерами глубокого заложения.

Приемное устройство с бункерами мелкого заложения применяют для элеваторов с нориями производительностью 100 т/ч (элеватор №1). Для норий производительностью 175 т/ч (элеватор №2) эти бункера по обеспечивают их полную загрузку, поэтому для таких норий необходимо приемное устройство поперечного и продольного типов с бункерами полного заложения.

Поперечное приемное устройство полного профиля дает наиболее короткую линию передачи зерна, требует наименьшее число электродвигателей и обеспечивает лучшую эксплуатационную работу. Недостаток этого устройства в том, что заглубление приемных бункеров (6,5...7,5 м) требует значительных капитальных затрат и сложных гидроизоляционных работ. Длина железнодорожных путей получается большей.

При продольном типе приемного устройства длина железнодорожных путей сокращается. Заглубление приемных бункеров составляет 4,0...5,5 м, что позволяет легко увязывать приемное устройство с рабочим зданием элеватора, выбирая необходимую глубину заложения фундаментной плиты. Однако в этом случае увеличивается линия передачи зерна, число электродвигателей и усложняется обслуживание приемных конвейеров.

Дальнейшее совершенствование существующих и поиск новых типов приемных устройств и способов разгрузки железнодорожных вагонов ведутся по различным направлениям. Одна из причин необходимости реконструкции приемных устройств та, что для перевозки зерна начали внедрять вагоны-зерновозы (хопперы).

Перспективные типы вагонов — это вагоны с раздвижными крышами и саморазгружающиеся вагоны-зерновозы. Вагоны-зерновозы грузоподъемностью 70...100 т разгружаются без участия рабочих в течение 3...4 минут. На рисунке 11 представлены приемные устройства для зерна с железнодорожного транспорта.

Рисунок 11 - Приемные устройства для зерна с железнодорожного транспорта

Первая установка инерционного действия была смонтирована на Московском мельничном комбинате № 4 в 1960 г. Устройство для приема зерна с железной дороги с применением инерционного вагоноразгрузчика обеспечивает разгрузку одного большегрузного вагона за 15 мин.

Внешний процесс при приемки зерна с железнодорожного транспорта включает разгрузку вагонов, т.е. заполнение бункеров, и маневры. Во время маневров убирают разгруженные вагоны и устанавливают над приемными бункерами новые.

Современные элеваторы располагают устройствами для разгрузки вагонов в основном двух типов – поперечного и продольного. В устройствах первого типа приемные конвейеры расположены поперек путей, второго типа – вдоль путей. При поперечном расположении приемных конвейеров маневры выполняют у каждого бункера независимо от других бункеров, так как каждый из них находится на отдельном пути. В устройствах продольного типа все бункеры, подающие зерно на один конвейер, расположены на одном пути, и переставлять вагоны в связи с этим можно лишь над всеми бункерами одновременно.

Платформа представляет собой сварную конструкцию прямоугольной формы из швеллеров, двутавровой и листовой стали. Платформа служит для установки вагона массой брутто не более 85 тонн. На платформе длиной 17,5 м и шириной 4м установлены и закреплены два рельса, которые являются продолжением железнодорожного пути. По центру платформы, со стороны разгрузки зерна, крепится рама разгружающего механизма. На расстоянии 3,75м вправо и влево от поперечной оси закреплены две оси поворота, которые опираются на четыре подшипника скольжения, закрепленные в фундаменте. При зажиме одной из оси вторая освобождается.

Подвижные упоры расположены в торцах платформы. Максимальное расстояние между поднятыми упорами 15,5м, минимальное-13,5м. Упоры перемещаются по направляющим, уложенным на платформе.

В процессе передвижения вагонов удерживатели убирается межрельсовое пространство. Гидродомкраты (6 шт.) предназначены для подъема платформы и поворота ее на 40° вокруг оси. Гидропривод предназначен для подачи и распределения рабочей жидкости по гидродонкратам. Разгружающий механизм предназначен для выгрузки зерна из средней части вагона, куда зерно стекает при наклонах платформы. Данный механизм состоит из следующих узлов: рамы, балок длиной 4,5 м, к которым сверху приварен рельс, при помощи последнего балка подвешивается на 4-ёх роликах к раме, двух штапиков длиной 2,7м, Ø 400м. Они разделены между собой перегородкой из прорезиненной ленты для герметичности. На переднем торце рамы установлен опорный ролик.

Откидной бункер из листовой стали толщиной 4мм, служит для приёма выгружаемого зерна.

Принцип работы на Могилевском КХП. Вагон фиксируется на горизонтальной платформе затем электролебедка открывает дверь вагона, щитоотжимательный механизм отжимает щит внутрь вагона и вверх, где он остается до полной разгрузки зерна. В вагон подается разгружающий механизм с работающими шнеками. Шнеки подают зерно в бункер. Когда балка упирается в противоположную стенку, включается поворот «вправо» и платформа поворачивается на 19°. Зерно самотеком стекает к разгружающему механизму. После частичной загрузки зерна, платформа опускается и занимает горизонтальное положение. Производится пережатие оси и процесс разгрузки повторяется только с наклоном 37° влево. После разгрузки вагон занимает горизонтальное положение, а вагоноразгрузчик – исходное. На элеваторе №1 зерно попадает в приёмный бункер, ёмкостью по 7 тонн, далее на приемный конвейер №1, производительностью 100т/ч, на норию №2. Со второго бункера на конвейер №2 и в норию №1 или №3.