Nash_otchet_TRZ-091 могилев 2012

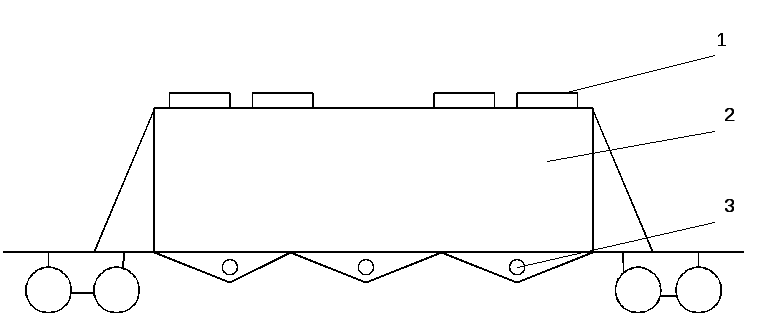

.docНа элеваторе №2 с бункера зерно попадает на приемный конвейер №1 далее в норию №10 на конвейер №2 и в норию №1 или №2 на обработку. Стоит отметить, что в последнее время применяют вагоны хопперы (рисунок 12). Они не требуют специализированных приёмных устройств.

1-загрузочное устройство; 2-механизм открытия; 3- бункер для зерна.

Рисунок 12 - Вагон-хоппер модель 19-752

Отпуск с элеватора на авто и ж/д транспорт осуществляется по следующей отточенной системе. Зерно из силосов поступает на норию №2 (на приёме элеватора №2). В весовой бункер ёмкостью 9тонн проходит весы ДН-2000 и по самотечной трубе на ж/д транспорт.

Отпуск на ж/д транспорт осуществляется по самотечным трубам типа ТОГ-220 и ТОГ-300. Трубы представляют собой сочленение конусных металлических рукавов, что позволяет изгибать трубу в нужном направлении. Верхняя часть трубы имеет приёмный патрубок, нижняя- отпускной патрубок. Трубы подвешивают к задвижке прикрепленной к стене корпуса на нужной высоте. Для загрузки в люки применяют специальные отпускные устройства.

Вагоны не имеющие в крыше люков загружаются через дверные проёмы по трубе с разбрасывателями на конце, управляемые лебедкой.

5 Технологическая схема движения зерна и отходов

Рабочую схему элеватора строят на основе принципиальной. Она обеспечивает связь всех силосов, бункеров, оборудования и устройств. Так как операции, связанные с перемещением зерна на элеваторе, всегда проходят с использованием норий, то число одновременных перемещений не может превышать число норий. Для каждой операции характерна определенная последовательность перемещения зерна через вместимости и оборудование, что изображается на рабочей схеме, а сам путь зерна называется маршрутом перемещения.

Технологическую схему работы элеватора строят по принципу последовательной обработки зерна в потоке от момента его ки и до загрузки в силосы на хранение. Если производительность технологических машин ниже производительности транспортного оборудования, то устанавливают оперативные бункеры для зерна до и после его обработки. Благодаря этому обеспечивается непрерывность потока обработки зерна, а также при всех остальных операциях. Оперативные бункера обязательны также и в случае изменения по времени коэффициента использования устройств (например, при приемке зерна с водного транспорта).

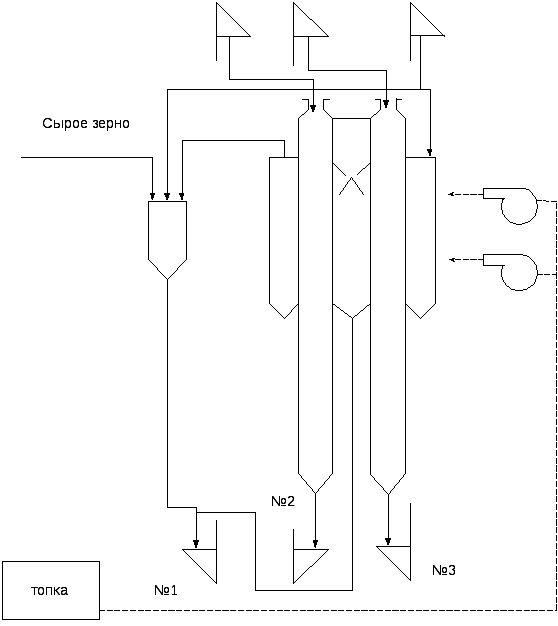

Технологическая схема (схема движения зерна) должна включать на всех этапах, кроме самой операции, количественный и качественный учет. Для этого включают в схему весы и устраивают точки отбора проб зерна. Схему движения зерна изображают так, чтобы работники могли быстро и безошибочно составлять по ней необходимые маршруты перемещения зерна. Движение зерна всегда обозначают жирными линиями, движение отходов, пыли и воздуха в воздуховодах — пунктирными или тонкими линиями. Точка на схеме означает начало движения зерна, а стрелка — его конец.Схема движения зерна на элеваторе представлена на рисунке 13.

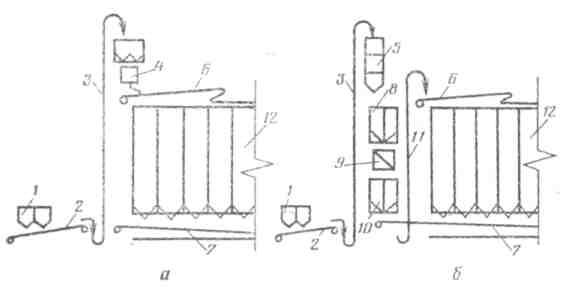

а — одноступенчатый подъем зерна; б — многоступенчатый подъем зерна;

1 — приемный бункер; 2— приемный конвейер; 3 — нория (основная);

4 — ковшовые весы; 5 — автоматические весы; 6, 7 — над- и подсилосный конвейеры;5 — надсепаратор-ный.бункер; 9 — сепаратор; 10 — подсепараторный бункер;11 — дополнительная нория; 12 — силосы.

Рисунок 13- Схема движения зерна на элеваторе

В рабочем здании выполняют следующие основные производственные операции с зерном:

приемка с автомобильного, железнодорожного и водного транспорта;

технологическая обработка;

внутренние перемещения для проверки качества или подготовки помольных партий;

распределение в силосы или склады, связанные с элеватором;

отпуск на автомобильный, железнодорожный, водный транспорт или на предприятие.

Вертикальное перемещение зерна в здании элеватора может происходить по двум схемам — одноступенчатой и многоступенчатой.

В одноступенчатой схеме весы расположены выше надсилос-ного конвейера. Поэтому зерно, поднятое норией, после взвешивания можно направить без вторичного подъема в силосный корпус, на очистку и т. д. Схема отличается простотой, но связана с увеличением высоты рабочего здания элеватора (60 м и более).

Многоступенчатая схема позволяет уменьшить высоту рабочего здания. Расположение весов ниже надсилосного конвейера заставляет зерно для загрузки в силосы или направления на другие машины после взвешивания вторично поднимать норией. Такую схему применяют в сборных рабочих зданиях уменьшенной высоты.

Рассмотрим технологическую схему движения зерна и отходов на элеваторе № 1 ОАО «Могилевхлебопродукт»:зерно на элеватор поступает автомобильным и железнодорожным транспортом. Для приема зерна с автотранспорта предусмотрены два автомобилеразгрузчика У1-УРАГ-15 и ГУАР-30.

Зерно из автомобиля попадает в автомобилеразгрузчик У1-УРАГ-15, который включает приемный бункер, емкостью 30 т, ленточный конвейер, производительностью 100 т/ч. Зерно с конвейера попадает в норию приемного устройства, а затем в башмаки норий №3 и №2. Из головки нории №3 НЦ-100 зерно может подаваться в надвесовой бункер, емкостью 1т, и далее на весы ДН-2000. Из-под весов нории № 2 зерно может поступать в надсепараторный бункер №2, емкостью 60 т.

Зерно из надсепараторного бункера №2 подается на сепаратор А1-БИС-100, или может направляться сразу в подсепараторный бункер, емкостью 60 т. Пройдя очистку в сепараторе, очищенное зерно поступает в подсепараторный бункер, а аспирационные относы в бункер емкостью 100 т и далее на пневмотранспорт. Из подсепараторных бункеров зерно может направляться в башмаки норий №3 и №1, а крупные примеси попадают в бункер отходов. В дальнейшем примеси идут на переработку.

Из головки нории №2 зерно может направляться в силос 81, а может в надвесовой бункер, емкостью 9т, затем в весы ДН-2000 и в распределительный круг. Из распределительного круга нории НЦ-100 №2 зерно может направляться в крупоцех, на железнодорожный транспорт в силосы 81, 61, 41, на надсилосный конвейер УТФ-320 и в надсепараторные бункера №2, №7.

Из надсепараторного бункера №2 зерно может подаваться на сепаратор А1-БИС-100, а может по ленточному транспортеру с шириной ленты 650 мм поступать в комбицех. Из А1-БИС-100 крупные примеси поступают в бункер для отходов, который находится возле рабочего здания элеватора. Из подсепараторного бункера №3 зерно при помощи ленточного транспортера с шириной ленты 600 мм поступает на сортовую мельницу. Из подсепараторного бункера №4 зерно по транспортеру КЧ-УТФ-320 поступает на обойную мельницу. Из головки нории №1 зерно может направляться в надсепараторный бункер №2, в силоса №41, №2 емкостью 60 т, на надсилосный конвейер №2, производительностью 100 т/ч и на распределительный круг. Из распределительного круга зерно может направляться в силоса №21, №41, на конвейер УТФ-320, в надсепараторные бункера №1, №2 и №3.

Если зерно поступило железнодорожным транспортом, то оно поступает в два бункера приемного устройства емкостью 7т каждый. Из бункера в башмаки норий №3 и №1 с помощью транспортера № 1.

Для выгрузки зерна из силосов используют два подсилосных транспортера №2 и №1.

На сушку зерно поступает из силосов №51-75 при помощи шнека 3.1.

Технологическая схема движения зерна и отходов на элеваторе № 2 ОАО «Могилевхлебопродукт» представлена следующим образом:зерно на элеватор МС-3х175, емкостью 61,3 тыс.т., поступает автомобильным и железнодорожным транспортом. Для этого предусмотрены: гидравлический автомобилеразгрузчик ГУАР-30 – 2 шт. и гидравлический вагоноразгрузчик ВРГ.

Зерно, выгружаемое из автомобиля, подается в бункер, емкостью 34 т приемного устройства. Далее зерно поступает на конвейер, из одного приемного устройства зерно направляют на конвейер №13, а из второго – на конвейер №12.

Зерно из конвейера №13 поступает в башмак нории НЦГ-175 №8, а затем на конвейер №3 с шириной ленты в=650 мм. Зерно из конвейера №12 поступает в башмак нории НЦГ-175 №9 и далее на конвейер №4.

Зерно из конвейера №3 поступает в башмак нории НЦГ-175 №3, туда же поступает часть зерна из конвейера №4. Другая часть зерна из конвейера №4 может поступать в башмак нории НЦГ-175 №2.

Зерно из головки нории №3 может поступать в бункер 5в или в надвесовой бункер, емкостью 12 т. Из бункера зерно поступает на автоматические порционные весы ДН-2000 №3. Из-под весов зерно поступает в подвесовой бункер емкостью 2 т и потом на распределительный круг, который может направлять зерно в бункера 5н, 5в и 4в, а также в башмаки норий НЦГ-175 №6, НЦГ-175 №5, НЦГ-175 №4, которые предназначены для отпуска зерна в надсилосный этаж.

Из бункера 5в зерно направляется на сепаратор А1-БЦС-100, очищенное от примесей зерно поступает в бункер 5н. Из бункера 5н зерно поступает в башмаки норий №2 и №3, туда же поступает зерно из конвейера №7.

Зерно из головки нории НЦГ-175 №2 может поступать в бункер 4в емкостью 35 т или в надвесовой бункер, емкостью 12 т, и далее на весы ДН-2000 №2. С весов зерно направляться в подвесовой бункер емкостью 2 т, а затем на распределительный круг. Далее зерно может поступать в бункера: 4н, емкостью 50 т, 5в, 4в, 3в, а также в башмаки норий №6, №5, №4. Зерно может подаваться на второй сепаратор А1-БЦС-100 из бункера 3в. Отходы из сепараторов направляются на конвейер №4, а затем в бункер для отходов. После сепаратора очищенное зерно может попасть в бункер 3н и 4н.

Из бункера 5в зерно может поступать на контрольные сепараторы: сепаратор вибрационный MSSB, сепаратор MSLA, сепаратор воздушный MSFA. После этих сепараторов основное зерно может поступать в бункер 3н и 4н, отходы - в бункер для отходов.

Из бункера 4н зерно может направляться в башмаки норий №3 и №2, а из бункера 3н в башмаки норий №1 и №2, сюда же поступает зерно из приемного устройства железной дороги, которое содержит: приемный бункер, конвейер №1 с шириной ленты в=800 мм, нории №10 II-350 и конвейер №2 с шириной ленты в=800 мм. Зерно из головки нории №1 НЦГ-175 может направляться в бункер 3в, или в надвесовой бункер, емкостью 12 т. Далее зерно поступает на весы ДН-2000 №1, затем на распределительный круг. Из распределительного круга зерно может поступать в бункер 3н и 3в, а также в башмаки норий №6, №5, и №4, а так же на отпускное устройство на железную дорогу.

Из головки нории №6 зерно поступает в надсилосный конвейер №9 и загружается в силосы. Из головки норий №5 и №4 зерно может попасть на конвейер №19, с шириной ленты в=650 мм, а затем на конвейер №20. Из конвейера №20 зерно подается на обойную мельницу и на норию №13 НЦГ-175. Из головки нории №13 зерно поступает на реверсивный конвейер №21. Он направляет зерно в бункер элеватора №1 и в черные закрома сортовой мельницы.

Из головки нории №5 зерно направляется на конвейер №10 и попадает в силосы, а из головки нории №4 на надсилосный конвейер №8, который подает зерно в силосы. Из силоса 2803 зерно может направляться на автотранспорт, а из силосов №2802, 2706, 2607, 2707 подается на рециркуляционную норию II-350. Из головки нории II-350 №11 зерно может поступать в приемный бункер двух блоков сушилки РД2х25-70. Зерно попадает в камеру нагрева, нагревается и частично сушится. Далее зерно поступает в тепловлагообменник из которого подается в шахту окончательного и промежуточного охлаждения. Сухое зерно из двух шахт окончательного охлаждения подается на транспортер №16, а затем в башмак нории II-100 №12, которая подает сухое зерно в силос 2808. Зерно с промежуточных камер охлаждения поступает в норию II-350 №11, где смешивается с сырым зерном.

Зерно из головки нории №11 также может подаваться в силос 2807.

Зерно из силосов выгружают подсилосными конвейерами №8, №7 и №6.

Конвейер №6 подает зерно в башмак нории №1, конвейер №7 в башмаки норий №3 и №2, а конвейер №6 в башмак нории №3.

Обработку и контроль отходов на обоих элеваторах ОАО «Могилевхлебопродукт» проводят в рабочем здании элеватора. Контрольные сепараторы устанавливают на одном этаже с основными сепараторами. Отходы, получаемые при очистке, в зависимости от содержания в них зерна подразделяют на три категории: I – зерновые отходы с содержанием зерна от 30 до 50% (включительно) и от 10 до 30% (включительно); II – зерновые отходы с содержанием зерна от 2 до 10%; III– зерновые отходы (сход с приемного сита и проход через подсевное сито), содержащие зерна не более 2%, соломистые частицы, лузгу, аспирационную пыль, кукурузные обертки. Смешивать разных категорий не разрешается, так как это может затруднить их обработку или привести к невозможности для дальнейшего использования на фуражные цели. Отходы, получаемые при очистке зерна, и пыль удаляют из элеватора, что улучшает санитарно-гигиенический режим, устраняет возможность взрывов и загораний и облегчает борьбу с вредителями хлебных запасов. На каждом из элеваторов предусмотрен цех (склад) отходов, в задачи которого входят приемка, хранение и отпуск отходов на автомобильный (железнодорожный) транспорт.

Количество пыли устанавливаемое пылеотделителями, определяют в соответствии с «Указаниями по проектированию обеспыливающих установок на элеваторах, в зерноскладах и сушильно-очистительных башнях». Вместимость бункеров для хранения пыли и отходов, получаемых при предварительной очистке и сушке зерна в рециркуляционных зерносушилках, следует предусматривать из расчета накапливания их в течение суток; для остальных отходов в течение трех суток.

6 Зерносушильное хозяйство

Современная технология зерносушения базируется в основном на методах тепловой сушки, при которой влага из зерна удаляется испарением ее на внешней поверхности или чаще всего при углублении зоны испарения внутрь зерна. Скорость сушки и расположение зоны испарения в большей мере зависят от прочности связи влаги с тканями зерна.

Сушка становится наиболее важным звеном в цепи мероприятий, обеспечивающих не только сохранность зерна, но и улучшение его качества при хранении, а также при переработке на мельницах и крупозаводах. Углубляется подход к зерну как объекту сушки.

Большая технологическая и экономическая эффективность от внедрения рециркуляционных сушилок обусловливается тем, что они позволяют непрерывно и с высокой производительностью высушивать сырое зерно с любой начальной влажностью до сухого состояния, освобождают от необходимости подбора и формирования партий зерна по влажности, обеспечивают лучшее качество зерна, существенно сокращают затраты на сушку.

Рециркуляцией сухого зерна называется, теплота, подведенная к зерну конвективным путем, в ходе процесса сушки перераспределяется в результате кондуктивного теплообмена при контакте рециркулирующего нагретого и холодного свежего зерна.

На предприятии установлено две зерносушилки. Возле элеваторе №1 установлена зерносушилка У1-УЗА-25, а элеваторе №2 - рециркуляционная зерносушилка РД-2×25-70.

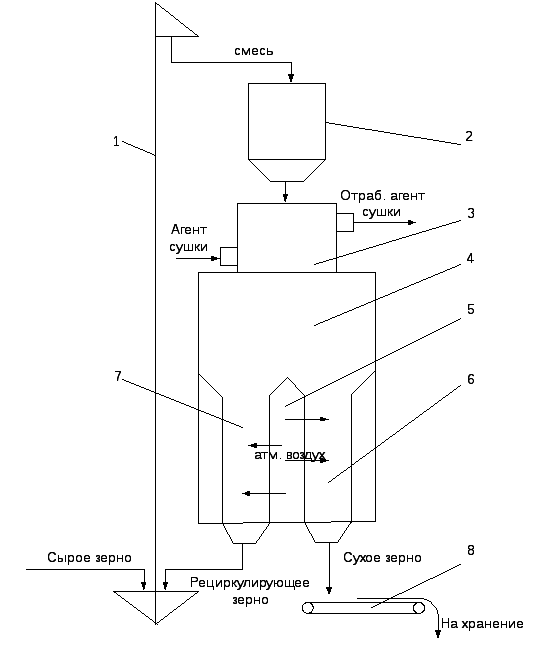

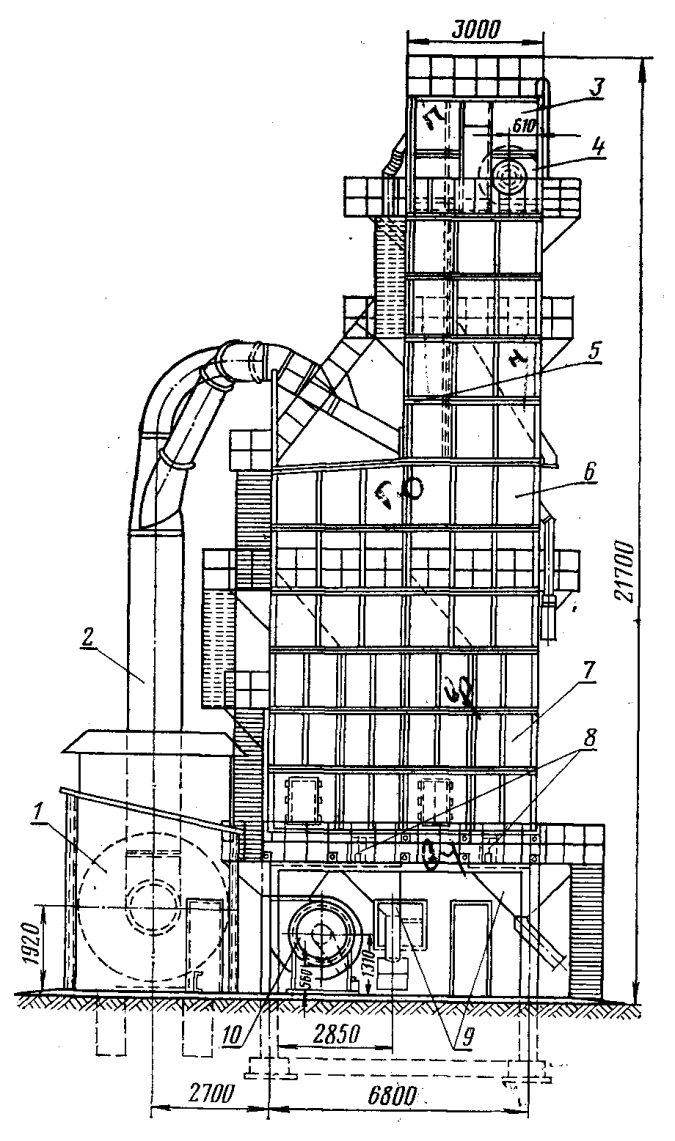

Зерносушилка РД-2×25-70 (рисунки 14, 15) представляет собой два цельнометаллических совмещенных сушильных аппарата РД-25, которые можно использовать одновременно для сушки двух различных по качеству зерна.

Каждый из сушильных аппаратов состоит из: приводного загрузочного устройства, камеры нагрева, осадочной камеры, тепловлагообменика, двух шахт с воздушными коробами и беспроводными выпускными устройствами, рецеркуляционной норией І-175, вентиляторов и воздухопроводов. Приёмный бункер, вместимостью 16,4 м³, двухсекционный. В нижней части бункера расположено беспроводное загрузочное устройство, состоящее из четырех воронок с выпускными отверстиями 190×190мм.

Внутри камеры нагрева установлено 19 рядов металлических стержней диаметром 27 мм, по 6 в ряду, в шахматном порядке (тормозящие элементы). Стенки камеры изолированы слоем стекловаты и обшиты снаружи листовой сталью.

Осадочная камера предназначена для выделения из отработочного агента сушки легких примесей. Для этого в камере установлен отражательный щит.

1-нория; 2-надсушильный бункер; 3 - камера нагрева; 4- тепловлагообменик; 5- распределительная камера; 6- шахта окончательного охлаждения; 7- шахта промежуточного охлаждения; 8- конвейер.

Рисунок 14 - Рециркуляционная зерносушилка РД-2×25-70

Тепловлагообменик вместимостью 60 м³ состоит из четырехёх секций. Каждая из шахт зерносушилки по высоте состоит из трёх секций. Внутри шахт расположено по 24 рядов коробов, воздухораспределительных коробов переменного сечения. Шаг коробов по горизонтали 600 мм, а по вертикали 300 мм. Короба установлены в шахматном порядке, кассетами по два короба. Толщина продуваемого зернового слоя 100 мм.

Данная зерносушилка связана с силосами № 2807, 2806, 2706, 2707, 2607, 2808. Нории №11 и 12 являются нориями зерносушилки связанные конвейерами №16 и 17. Также в данной зерносушилке имеются емкости для слива зерен и бункер для отходов из осадочной камеры.

Рисунок 15 – Рециркуляционная зерносушилка РД-2Х25-70

Приемный бункер вместимостью 16,4 м3 предназначен для накопления смеси сырого и рециркулирующего зерна, подаваемого в него норией 1-175, и равномерной загрузки зерна в камеру нагрева . Бункер двухсекционный, изготовлен из листовой стали. При переполнении бункера излишек зерна ссыпается через самотечную трубу непосредственно в камеру нагрева.

В нижней части приемного бункера расположено беспроводное загрузочное устройство, состоящее из четырех воронок с выпускными отверстиями размером 190X190 мм, через которые зерно самотеком равномерно поступает в камеру нагрева.

Стержни, расположенные в шахматном порядке с шагом по горизонтали 400 мм и по вертикали 200 мм, выполняют функции тормозящих элементов и обеспечивают равномерное распределение зерна по сечению камеры. В качестве тормозящих элементов применяют также гирлянды из свободно висящих пустотелых шаров. Стенки камеры изолированы слоем стекловаты толщиной 50 мм и снаружи обшиты листовой сталью толщиной 1 мм.

Агент сушки подводится в камеру нагрева снизу через боковой диффузор, а отработавший выводится в атмосферу через осадочную камеру размером в плане 3000X2000 мм, высотой 5500 mm.

В зерносушилке РД-2Х25-70 (рисунок 15) применена схема последовательного продувания шахт охлаждающим воздухом. Напорно-распределительная камера расположена со стороны охладительной. Воздух из отводящих коробов поступает в подводящие короба рециркуляционной шахты. Охлаждающий воздух нагнетается вентилятором Ц4-70 №12. внутри напорно-распределительной камеры установлен диффузор для равномерного распределения воздуха по коробам. Выходные отверстия отводящих коробов рециркуляционной шахты во избежание попадания атмосферных осадков закрыты защитными козырьками, изготовленными из оцинкованной стали.

При привязке зерносушилки РД-1Х25-70 к силосному корпусу элеватора рециркуляционные нории размещают внутри силосов. Сушилку связывают с нориями транспортерами, а зерно с норий в сушилку попадают самотеком.

Для создания оптимального рабочего режима зерносушилки в силосном корпусе элеватора предусматривают накопительные и оперативные бункера для сырого и сухого зерна. Общая вместимость их для сырого зерна 1080 тонн, для сухого - 540 тонн. Предусмотрены также сливные бункера и бункера для отходов.

Независимая работа каждого агрегата зерносушилки РД-2Х25-70 обеспечивается двумя рециркуляционными нориями I-175 и двумя транспортерами. Управление и контроль за работой сушилки и связанных с ней механизмов осуществляется дистанционно из помещения, расположенного перед топкой. Здесь находятся щит контрольно-измерительных приборов, сигнальные табло и пост управления.

Топка зерносушилки РД-2Х25-70 работает на жидком топливе, она полностью выполнена из металла без применения керамических огнеупоров.

На элеваторе №1 установлена зерносушилка типа У1-УЗА-25 (рисунок 16). В данной зерносушилке каждая из сушильных шахт 3 и 10 состоит из трёх по высоте одинаковых секций с жалюзийными коробами переменного сечения, причем отводящие и подводящие короба чередуются в каждом ряду и расположены в шахматном порядке. Бункер тепловлагообменика по высоте также разделен на три не продуваемые зоны отделенные друг от друга коробами, через которые к зерну подводится атмосферный воздух, предназначенный для удаления влаги из межзернового пространства и с поверхности зерна. Шахта для охлаждения колонкового типа с подводящими коробами переменного сечения. Собственно подогреватель размещен в напорной камере сушильных шахт, состоит из набора накланеных пластин, по которым зерно пересыпается по всей высоте шахт.

Рисунок 16 - Технологическая схема зерносушилки У1-УЗА-25

В бункер над подогревателем установлено загрузочное устройство, под загрузочным отверстием находится рассекатель зерна. Внизу напорной камеры расположен бункер для сбора и вывода нагретого зерна. Подогреватель, сушильные шахты, шахты охлаждения обслуживают два параллельно установленных вентилятора 11 и 12. Воздух, необходимый для агента сушки требуемой температуры получается в результате разряжения, создаваемого вентилятором, проходит последователь через шахту охлаждения, осадочную камеру и поступает в смесительную камеру топки.

Топка зерносушилки, работающая на жидком топливе расположен в отдельном здании.

Принцип работы следующий: сырье из оперативного бункера поступает в башмак нории №1, производительностью 175т/ч. В эту же норию попадает зерно из подогревателя, далее смесь направляют в надсушильный бункер. При этом меньшая часть зерна поступает в сушильно - охладительную шахту, а большая – через бункер в подогреватель. Из шахты охлаждения, где организован односторонний подвод воздуха и охлаждаемый слоем зерна, зерно через комбинированное выпускное устройство, поступает в норию №3, производительностью 100т/ч, и вновь по самотёчной трубе направляется в зернохранилище.

Зерносушилка оснащена тремя нориями: У2-УН-175, НЦГ-2×20, НЦ-50 соответственно производительностью 175, 40, 50 т/ч. После сушильноохладительной шахты зерно попадает на конвейер и в норию №3, далее по надсилосному конвейеру в силоса № 15, 16, 17, 18, 19. На первую норию зерно попадает с силосов № 75, 65, 55 и в сушильную шахту. Нория №2передает в охладительную шахту зерно. Режимы сушки зерна шахтной рециркуляционной сушилки У1-УЗА-25 представлены в таблице 2

Таблица 2 – Режимы сушки зерна шахтной рециркуляционной сушилки У1-УЗА-25

7 Организация приема, размещения, хранения, обработки и отпуска зерна. Поточная обработка зерна

Каждое предприятие обеспечивает проведение следующих операций с зерном: приемку, обработку, хранение, внутреннее перемещение и отпуск.

В зависимости от выполняемых функций предприятие принимает зерно с автомобильного, железнодорожного или водного транспорта. С автомобильного транспорта принимают зерно в порядке заготовок (закупок), с железнодорожного и водного транспорта — зерно, поступающее в порядке завоза из других элеваторно-складских предприятий.

В процессе хранения улучшают качество зерна, повышают стойкость при хранении, В процессе обработки зерно доводят до заданных кондиций.

Особое значение обработка зерна имеет на заготовительных предприятиях, являясь частью послеуборочной обработки, которую проводят частично в сельском хозяйстве и частично в элеваторной промышленности.

Перед приемкой зерна нового урожая уточняют схему технологического приема, обработки и хранения (размещения). Начальник ПТЛ совместно с главным инженером и заведующим зернохранилищами разрабатывают план приемки, обработки и размещения зерна на период хлебозаготовительной компании. Основное назначение плана – это формирование больших однородных партий зерна, отвечающих требованию целевых назначений. Партии зерна необходимо формировать по культурам, типам: для отдельных культур учитывается подтип и класс. При формировании партий зерна пшеницы отдельно формируют зерно пшеницы сильной и ценных сортов. Партии зерна всех культур формируют по влажности и засоренности. При этом выделяют партии зерна сухого и средней сухости, влажного и сырого с влажностью до 22 % и выше 22 %, а также чистого, средней чистоты и сорного.

Зерно сухое и средней сухости, чистое и средней чистоты размещают в зернохранилищах без обработки. Зерно влажное и сырое, сорное очищают и сушат. При приемке такого зерна его сразу направляют на технологические линии, а если производительность технологических линий недостаточна, то размещают на временное хранение в зернохранилищах оборудованных активным вентилированием.

Сорное и влажное зерно перед сушкой в шахтных зерносушилках очищают только от крупных примесей, остальную очистку выполняют после его сушки.

Для правильного формирования партий зерна и выделением зерна с высокими технологическими достоинствами проводят предварительное обследование урожая в поле и на токах. Предварительную оценку качества пшеницы проводят по средним пробам массой 1 кг. Пробы отправляют в лабораторию хлебоприемного предприятия, где производят анализ по основным показателям качества. Результаты анализа предварительной оценки качества зерна лаборатория регистрирует в специальном журнале с указанием ожидаемого урожая.

Пробы зерна, по которым проводилась предварительная оценка, хранят в лаборатории для сличения фактического качества сдаваемого хозяйством зерна.

В период заготовок отдельные лаборатории обслуживают до 1700 машин в день.

Качество однородных партий зерна при приемке их от совхозов и колхозов оценивается по среднесуточной пробе.

Поступающему зерну сначала дают предварительную оценку (I этап), а затем окончательную (II этап). Предварительная оценка качества состоит из органолептического осмотра пробы, определения зараженности вредителями и влажности.

При окончательной оценке качества определяют цвет, влажность, запах, зараженность, кожуру, засоренность, тип, подтип. Определяют также и показатели качества, характерные только для отдельных сортов и групп культур. Зерно поступающее железнодорожным транспортом должно иметь накладную с указанием массы зерна и удостоверение о качестве зерна или сертификат ГХИ. На семенное зерно оформляют свидетельство или сортовое удостоверение.

По прибытию зерна лаборант-визировщик вместе с заведующим склада осматривает транспорт и состояние зерна. Затем отбирает точечные пробы и составляет объединенные и средние пробы. Отобранные пробы отправляют в лабораторию для анализа.