- •Б) график нагрузки

- •1. Кинематический расчет и подбор электродвигателя

- •1. Общий кпд привода

- •2. Требуемая мощность электродвигателя

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние.

- •5. Модуль передачи по формулам:

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние

- •5. Модуль передачи по формулам:

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние.

4. Межосевое расстояние.

Предварительное межосевое расстояние по формуле:

![]()

где Т3– вращающий момент на шестернеТ3= 435,5 Нм;

К= 6;

Из стандартного ряда принимаем

![]() =

160 мм.

=

160 мм.

Предварительная ширина венца

![]()

Предварительный делительный диаметр

Коэффициент ширины по диаметру

![]()

Окружная скорость зубчатых колес по формуле:

![]()

По найденной окружной скорости назначаем 9-ю степень точности зубчатой передачи (табл. 4).

Таблица 4

-

Степень точности по ГОСТ 1643 - 81

Vдоп - допустимая окружная скорость, м/с

Прямозубых

Непрямозубых

Цилиндр.

Конич.

Цилиндр.

Конич.

6 (передача повышенной точности)

до 20

до 12

до 30

до 20

7 (передача нормальной точности)

до 12

до 8

до 20

до 10

8 (передача пониженной точности)

до 6

до 4

до 10

до 7

9 (передача низкой точности)

до 2

до 1,5

до 4

до 3

Коэффициент нагрузки по формуле:

![]() ,

,

где КА= 1,25;

![]() =1,01

(по табл. 5);

=1,01

(по табл. 5);

![]()

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий по формуле:

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий по формуле:

![]()

![]() - коэффициент, учитывающий распределение

нагрузки между зубьями при расчёте на

контактную прочность

- коэффициент, учитывающий распределение

нагрузки между зубьями при расчёте на

контактную прочность

![]() ,

,

здесь

![]()

Таблица 5

|

Степень точности по ГОСТ 1643 - 81 |

Твёрдость поверхности зубьев колеса |

Значения

| ||||

|

1 |

3 |

5 |

8 |

10 | ||

|

6

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

7

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

8

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

9 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

Примечание. В числителе - значение для прямозубых, а знаменателе приведены для косозубых колёс.

Уточненное значение межосевого расстояния по формуле:

где Ка= 410 – для косозубых передач;

![]() = 0,4;

= 0,4;

Т1Н=Т3= 435,5 Нм;

![]() =976

МПа.

=976

МПа.

Из стандартного ряда принимаем

![]() =

160 мм.

=

160 мм.

5. Модуль передачи по формулам:

![]()

![]()

где

![]() – для шевронных передач;

– для шевронных передач;

b3=85мм;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x= 0 – коэффициент смещения режущего инструмента от начальной окружности;

![]() – эквивалентное число зубьев

– эквивалентное число зубьев

![]()

Из стандартного ряда принимаем mn= 3 мм.

6. Суммарное число зубьев и угол наклона.

Минимальный угол наклона зубьев косозубых

колес. Для шевронных передач

![]() – для шевронных передач.

– для шевронных передач.

Суммарное число зубьев по формуле:

![]()

Действительное значение угла

![]() наклона зуба по формуле:

наклона зуба по формуле:

![]()

Число зубьев шестерни

![]() .

.

Число зубьев колеса

![]()

Фактическое передаточное число

![]()

Отклонение

7. Геометрические размеры колес:

делительные диаметры

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей вершин зубьев

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей впадин зубьев

![]() мм;

мм;

![]() мм.

мм.

ширина колес

![]() мм;

мм;

![]() мм.

мм.

8. Силы в зацеплении:

окружная

![]() Н;

Н;

радиальная

![]() Н;

Н;

осевая

![]() ,

т.к. колесо шевронное.

,

т.к. колесо шевронное.

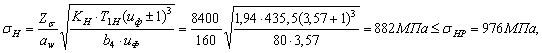

9. Проверка зубьев колес на выносливость по контактным напряжениям по формуле:

где

![]() = 8400 - для косозубых передач, МПа;

= 8400 - для косозубых передач, МПа;

Т1H=Т3- при расчёте методом эквивалентных циклов;

10. Проверка зубьев колес на выносливость по напряжениям изгиба

![]()

где

![]() - расчётное окружное усилие при расчёте

методом эквивалентных циклов;

- расчётное окружное усилие при расчёте

методом эквивалентных циклов;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x= 0 - коэффициент смещения режущего инструмента от начальной окружности;

![]() -

эквивалентное число зубьев

-

эквивалентное число зубьев

![]() .

.

Коэффициент нагрузки при расчёте по напряжениям изгиба по формуле:

![]()

где

![]() – коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий;

– коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий;

![]() - коэффициент, учитывающий распределение

нагрузки между зубьями;

- коэффициент, учитывающий распределение

нагрузки между зубьями;

![]() =

1,01 - коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении до

зоны резонанса (табл. 6).

=

1,01 - коэффициент, учитывающий динамическую

нагрузку, возникающую в зацеплении до

зоны резонанса (табл. 6).

Коэффициент, учитывающий наклон зуба по формуле:

![]()

Коэффициент

![]() ,

учитывающий перекрытие зубьев косозубой

передачи

,

учитывающий перекрытие зубьев косозубой

передачи

![]()

где

![]() -

коэффициент торцевого перекрытия

-

коэффициент торцевого перекрытия

![]() .

.

Тогда

![]()

Условия прочности выполняются.

Таблица 6

|

Степень точности по ГОСТ 1643-81 |

Твёрдость поверхности зубьев колеса |

Значение

| ||||

|

1 |

3 |

5 |

8 |

10 | ||

|

6

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

7

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

8

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

|

9

|

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

| |

Примечание. В числителе приведены значения для прямозубых передач,

а в знаменателе приведены для косозубых колёс.

Расчет быстроходной ступени

Расчет ведется методом эквивалентных циклов

1. Выбор материалов. Для шестерни

выбираем сталь 40ХН, термообработка –

закалка, твердостьHRC50,

предел прочности![]() =1600 МПа, предел текучести

=1600 МПа, предел текучести![]() =1400

МПа.

=1400

МПа.

Для колеса – сталь 40Х, термообработка

– закалка, твердость HRC43, предел прочности![]() =750 МПа, предел текучести

=750 МПа, предел текучести![]() =600

МПа.

=600

МПа.

Предел контактной выносливости выбираем из таблицы 2:

![]()

![]()

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]()

![]()

Ресурс передачи по формуле:

![]()

![]()