- •Б) график нагрузки

- •1. Кинематический расчет и подбор электродвигателя

- •1. Общий кпд привода

- •2. Требуемая мощность электродвигателя

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние.

- •5. Модуль передачи по формулам:

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние

- •5. Модуль передачи по формулам:

- •2. Допускаемые контактные напряжения по формуле:

- •3. Допускаемые напряжения изгиба по формуле:

- •4. Межосевое расстояние.

2. Допускаемые контактные напряжения по формуле:

![]()

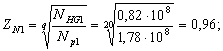

Коэффициент долговечности по формуле:

где

![]() =0,25 - для среднего равновероятного режима

(режим II).

=0,25 - для среднего равновероятного режима

(режим II).

![]()

![]()

При

![]() q= 20.

q= 20.

При

![]() q= 6.

q= 6.

Тогда допускаемые контактные напряжения

![]()

![]()

где SН= 1,2;ZR=1;ZV= 1,08;ZX= 1 (см. главу 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие

![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по формуле:

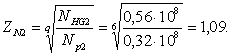

Коэффициент долговечности по формуле:

здесь

![]() при

при![]() =0,1

- для среднего равновероятного режима

(режим II).

=0,1

- для среднего равновероятного режима

(режим II).

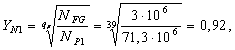

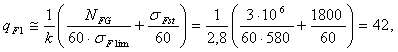

qF1 - показатель кривой

усталости правой ветви (при![]() )

)

где k= 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе

из таблицы 3;

= 680 МПа - предел выносливости при изгибе

из таблицы 3;

![]() =2200…2500

МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

=2200…2500

МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных

перегрузках.

![]()

при

![]()

где k= 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе

из таблицы 3;

= 680 МПа - предел выносливости при изгибе

из таблицы 3;

![]() =

2200…2500 МПа - максимальное значение

напряжения изгиба зубчатых колес при

кратковременных перегрузках.

=

2200…2500 МПа - максимальное значение

напряжения изгиба зубчатых колес при

кратковременных перегрузках.

Тогда допускаемые напряжения будут

![]()

![]()

где SF= 1,7;YR= 1,05;![]() = 1;

= 1;![]() = 1 (см. главу 7).

= 1 (см. главу 7).

4. Межосевое расстояние

Предварительное межосевое расстояние по формуле:

![]()

где Т3– вращающий момент на шестернеТ3= 80,2 Нм;

К= 6.

Из стандартного ряда принимаем

![]() =

100 мм.

=

100 мм.

Предварительная ширина венца

![]()

Предварительный делительный диаметр

![]()

Коэффициент ширины по диаметру

![]()

Окружная скорость зубчатых колес по формуле:

![]()

По найденной окружной скорости назначаем 9 степень точности зубчатой передачи (табл. 4).

Коэффициент нагрузки по формуле:

![]()

где КА= 1,25;

![]() =1,01

(по табл. 5);

=1,01

(по табл. 5);

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий по формуле:

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий по формуле:

![]()

![]() - коэффициент, учитывающий распределение

нагрузки между зубьями при расчёте на

контактную прочность

- коэффициент, учитывающий распределение

нагрузки между зубьями при расчёте на

контактную прочность

![]()

здесь

![]()

Уточненное значение межосевого расстояния по формуле:

![]()

где Ка= 410 – для косозубых передач;

![]() = 0,4;

= 0,4;

Т1Н=Т2= 80,2 Нм;

![]() =819 МПа.

=819 МПа.

Из стандартного ряда принимаем

![]() =

140 мм.

=

140 мм.

5. Модуль передачи по формулам:

![]()

![]()

где

![]() – для косозубых передач.

– для косозубых передач.

b3=62 мм;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x= 0 – коэффициент смещения режущего инструмента от начальной окружности;

![]() – эквивалентное число зубьев.

– эквивалентное число зубьев.

Предварительно примем число z1=21

угол наклона зубьев![]() .

.

![]() .

.

Из стандартного ряда принимаем mn= 2 мм.

6. Суммарное число зубьев и угол наклона

Суммарное число зубьев при

![]() по формуле:

по формуле:

![]()

Действительное значение угла

![]() наклона зуба по формуле:

наклона зуба по формуле:

![]()

Число зубьев шестерни

![]() .

.

Число зубьев колеса

![]()

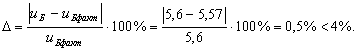

Фактическое передаточное число

![]()

Отклонение

7. Геометрические размеры колес:

делительные диаметры

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей вершин зубьев

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей впадин зубьев

![]() мм;

мм;

![]() мм.

мм.

ширина колес

![]() мм;

мм;

![]() мм.

мм.

8. Силы в зацеплении:

окружная

![]() Н;

Н;

радиальная

![]() Н;

Н;

осевая

![]() H.

H.

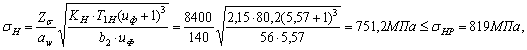

9. Проверка зубьев колес на выносливость по контактным напряжениям по формуле:

где

![]() = 8400 - для косозубых передач, МПа;

= 8400 - для косозубых передач, МПа;

Т1H=Т2- при расчёте методом эквивалентных циклов.

10. Проверка зубьев колес на выносливость по напряжениям изгиба

![]()

где

![]() - расчётное окружное усилие при расчёте

методом эквивалентых циклов;

- расчётное окружное усилие при расчёте

методом эквивалентых циклов;

YFS– коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x= 0 - коэффициент смещения режущего инструмента от начальной окружности;

![]() - эквивалентное число зубьев

- эквивалентное число зубьев

![]() .

.

Коэффициент нагрузки при расчёте по напряжениям изгиба по формуле:

![]()

где

![]() - коэффициент, учитывающий распределение

нагрузки между зубьями;

- коэффициент, учитывающий распределение

нагрузки между зубьями;

![]() = 1,01 - коэффициент, учитывающий динамическую

нагрузку, возникающую в зацепление до

зоны резонанса (табл. 6).

= 1,01 - коэффициент, учитывающий динамическую

нагрузку, возникающую в зацепление до

зоны резонанса (табл. 6).

Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

![]()

здесь

![]() =1,31.

=1,31.

Коэффициенты, учитывающий наклон зуба по формуле:

![]()

Коэффициент

![]() ,

учитывающий перекрытие зубьев косозубой

передачи

,

учитывающий перекрытие зубьев косозубой

передачи

![]()

где

![]() -

коэффициент торцевого перекрытия

-

коэффициент торцевого перекрытия

![]() .

.

Тогда

![]()

Условия прочности выполняются.

Расчет тихоходной ступени (II-й вариант)

Расчет ведется методом эквивалентных моментов

1. Выбор материалов. Для шестерни

выбираем сталь 35ХН, термообработка –

закалка, твердость HRC 50, предел прочности![]() =1600

МПа, предел текучести

=1600

МПа, предел текучести![]() =1400

МПа.

=1400

МПа.

Для колеса – сталь 40ХН, термообработка

– закалка, твердость HRC 40, предел прочности

![]() =750 МПа, предел текучести

=750 МПа, предел текучести![]() =600 МПа.

=600 МПа.

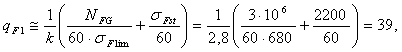

Предел контактной выносливости выбираем из таблицы 5:

![]()

![]()

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]()

![]()

Ресурс передачи по формуле:

![]()

![]()