материалы ТВЗ папка ДИПЛОМ-2014 / зим бед / УП Зимнее-бетонирование-2011

.pdf

1. Основы теории зимнего бетонирования

Окончание табл. 2

Предварительное |

|

Прочность бетона после выдерживания |

|

||||||

|

|

|

в контакте с мерзлотой |

|

|||||

выдерживание |

|

|

|

|

|||||

без добавки |

|

с добавкой |

скомплексной |

||||||

в нормальных ус- |

|

||||||||

|

добавкойНКМ |

||||||||

ловиях, сут |

|

|

|

|

|

|

|||

1 мес |

|

7 мес |

|

1 мес |

7 мес |

1 мес |

|

7 мес |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||

Бетон состава 1:1,85:3,95 класса В7,5 на цементе марки 300, |

|

||||||||

|

В/Ц = 0,56 (расход 340 кг/м3) |

|

|

|

|||||

0,1 |

5,5 |

|

5,7 |

|

13,2 |

13,1 |

14,9 |

|

17,2 |

38 |

|

39 |

|

90 |

90 |

102 |

|

118 |

|

|

|

|

|

||||||

1 |

6,8 |

|

10,5 |

|

13,7 |

16,2 |

12,4 |

|

19,3 |

47 |

|

72 |

|

94 |

111 |

85 |

|

132 |

|

|

|

|

|

||||||

3 |

10 |

|

11,3 |

|

13,5 |

14,3 |

12,9 |

|

13,1 |

69 |

|

77 |

|

92 |

98 |

88 |

|

90 |

|

|

|

|

|

||||||

7 |

12 |

|

12,6 |

|

14,8 |

16,6 |

13,2 |

|

14,5 |

82 |

|

86 |

|

101 |

114 |

90 |

|

99 |

|

|

|

|

|

||||||

Как видно из табл. 2, в зависимости от активности цемента и В/Ц в месячном возрасте бетон без добавок, помещенный через 2–3 часа на мороз, приобретает прочность 40–70 % от R28. После 3-суточного выдерживания в нормальных условиях к месячному возрасту бетон набирает прочность порядка 70–80 % от R28. Следовательно, введение добавок при укладке бетона в вечномерзлый грунт является целесообразным.

На основании этих исследований С.А. Миронов предложил при устройстве свайных фундаментов ростверки бетонировать с добавкой нитрита натрия, поташа или хлористого кальция в малых количествах, поскольку это дает большой экономический эффект. НИИЖБ провел эксперименты с целью проверки значения предварительного выдерживания до начала замерзания, а также тонкости помола цемента.

Температура окружающей среды поддерживалась от –4 до –6 °С, применялся портландцемент Воскресенского и Белгородского заводов. Данные о наборе прочности приведены в табл. 3.

21

|

Технология бетонных работ в зимних условиях |

|

|

|||||||

|

Твердение бетона при температуре –5 °С |

Таблица 3 |

||||||||

|

|

|

||||||||

|

|

в течение 28, 90 суток |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

|

|

Предел прочности бетона в возрасте, сут |

|||||||

Режим |

Подго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 (нормальное |

||||

выдержи- |

товка |

|

28 |

90 |

|

|||||

|

|

твердение) |

||||||||

вания |

цемента |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

В |

|

Б |

В |

|

Б |

В |

|

Б |

|

|

|

|

|

|

|

|

|

|

|

Сразу |

Без до- |

2,3 |

|

5,2 |

6 |

|

5,9 |

35,8 |

|

34,9 |

в холо- |

мола |

6 |

|

15 |

17 |

|

17 |

100 |

|

100 |

дильную |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

камеру |

С домо- |

7,7 |

|

7,7 |

9,9 |

|

13,2 |

48,9 |

|

40,6 |

при –5 °С |

лом |

16 |

|

19 |

20 |

|

32 |

100 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

Выдержи- |

Без до- |

16,7 |

|

21,1 |

21,7 |

|

24,1 |

35,8 |

|

34,9 |

вание |

мола |

47 |

|

60 |

61 |

|

69 |

100 |

|

100 |

в течение |

|

|

|

|||||||

40 ч при |

С домо- |

27,4 |

|

29,3 |

31,5 |

|

37,8 |

48,9 |

|

40,6 |

+15 °С, |

|

|

|

|||||||

затем |

лом |

56 |

|

72 |

65 |

|

93 |

100 |

|

100 |

при –5 °С |

|

|

|

|

|

|

|

|

|

|

Примечание. Над чертой указана прочность бетона, МПа, под чертой – в % от R28, В – портландцемент Воскресенского завода, Б – Белгородского завода.

Как видно из табл. 3, тонкость помола положительно влияет на темп набора прочности. Большое значение имеет и предварительная выдержка при положительной температуре. Так, бетоны, приготовленные без домола и с домолом, помещенные в холодильную камеру при –5 °С, через 28 суток дают разный прирост прочности.

В табл. 4 приведены данные эксперимента по нарастанию прочности при отрицательных температурах бетонов, предварительно выдержанных в нормальных условиях и имеющих определенную прочность. Уместно обратить внимание и на то, что твердение бетона продолжается при температурах ниже

–10 °С.

22

|

|

1. Основы теории зимнего бетонирования |

|

|

|||||

|

|

Нарастание прочности бетонов |

|

Таблица 4 |

|||||

|

|

|

|

|

|||||

|

|

при отрицательных температурах |

|

|

|||||

|

|

Увеличение прочности бетона после 28 сут, % |

|

||||||

|

Прочность |

|

|||||||

|

бетона до |

|

|

Температура, °С |

|

|

|

||

|

заморажива- |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

ния, % |

0 |

–2 |

|

–5 |

|

–10 |

–20 |

|

|

от R28 |

|

|

|

|

|

|

|

|

|

0 |

50–60 |

20–30 |

|

5–10 |

|

1–3 |

1 |

|

|

5–10 |

40–60 |

30–40 |

|

15 |

|

3–5 |

2–4 |

|

|

15–20 |

50–70 |

45–50 |

|

20 |

|

15 |

10 |

|

|

30–50 |

– |

– |

|

15 |

|

10 |

8 |

|

На прочностные характеристики бетона, прошедшего тепловую обработку и выдержанного при отрицательной температуре, влияет водонасыщение. Результаты экспериментов показали, что в насыщенных образцах вода при замерзании вызывает большие внутренние напряжения, понижающие прочность бетона. В воздушно-сухих образцах воды содержится значительно меньше, поскольку она находится в основном в мелких порах и капиллярах, где замерзает при более низкой температуре. Поэтому в воздушно-сухих образцах отсутствуют такие структурные нарушения, которые повлияли бы на прочность бетона. Различное содержание влаги в пропаренном бетоне на морозе является причиной разных прочностных данных. В естественных условиях железобетонные изделия и конструкции могут подвергаться как водонасыщению (дождь), так и обезвоживанию (ветер, солнце), что, безусловно, сказывается на стабильности результатов при определении прочности. Необходимо также помнить, что в естественных условиях температура в течение месяца значительно колеблется, поэтому показательна не минимальная, а среднемесячная температура.

В табл. 5 показано ориентировочное нарастание прочности пропаренного бетона в условиях последующего твердения в зависимости от различных факторов окружающей среды.

23

Технология бетонных работ в зимних условиях

Таблица 5

Ориентировочное нарастание прочности бетона класса В22,5 на портландцементах после пропаривания

в различных условиях

Прочность |

|

Прочность бетона при твердении, %, |

||||

бетона через |

Время |

|

|

от марочной |

|

|

12 ч после |

тверде- |

|

|

|

|

|

|

|

в теп- |

|

в холод- |

||

тепловой |

ния после |

в жарком |

в сухом |

|

ное вре- |

|

обработки, |

обработ- |

влажном |

жарком |

лое |

в переход- |

мя года |

%, от мароч- |

ки, сут |

климате |

климате |

время |

ный период |

(–10 °С |

ной |

|

|

|

года |

|

и ниже) |

|

|

|

|

|

||

|

1 |

60 |

60 |

55 |

50 |

50 |

50 |

3 |

80 |

70 |

65 |

55 |

50 |

7 |

95 |

80 |

70 |

60 |

50 |

|

|

14 |

100 |

80 |

80 |

70 |

50 |

|

28 |

105 |

80 |

100 |

80 |

50 |

|

1 |

75 |

75 |

75 |

75 |

70 |

70 |

3 |

85 |

85 |

85 |

80 |

70 |

7 |

105 |

90 |

90 |

80 |

70 |

|

|

14 |

105 |

95 |

95 |

85 |

70 |

|

28 |

110 |

100 |

105 |

90 |

70 |

Из табл. 5 можно сделать следующие выводы:

– прочность бетона через 12 часов после тепловой обработки составила 50 % от марочной, в холодное время года (–10° С и ниже) добор прочности через 1, 3, 7, 14, 28 суток не отмечался.

–при наборе прочности 70 % после тепловой обработки добор прочности при –10 °С также не наблюдался и остался на уровне 70 % от R28;

–то же самое повторилось и при наборе прочности 85 %

от R28 при тепловой обработке.

Эти данные получены в НИИЖБе. Они могут быть использованы работниками строительной индустрии при определении минимальных значений отпускной прочности в различных климатических зонах.

24

1. Основы теории зимнего бетонирования

При производстве бетонных работ в зимних условиях рекомендуется применять алитовые высокоалюминатные портландцементы. Интенсивная гидратация и тепловыделение этих цементов обеспечивают быстрое формирование структурной прочности бетона.

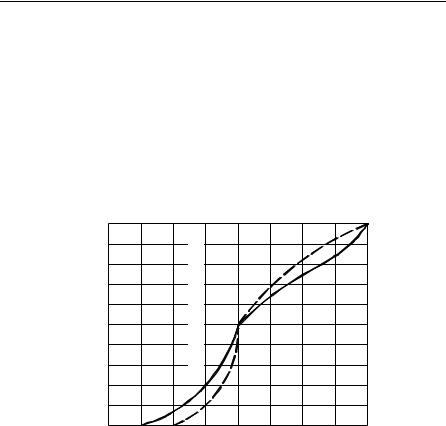

На рис. 2 приведен график кинетики набора прочности бетоном при температуре от +20 до –20 °С без предварительного его выдерживания при положительных температурах. Видно, что у легких бетонов наблюдается нарастание прочности до температуры –15 °С. Это можно объяснить, как ранее уже отмечалось, наличием пористости в заполнителях.

|

28 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

%,ототR28R |

|

90 |

|

|

1 |

|

|

|

|

80 |

|

|

|

2 |

|

|

|

прочностьчностьбетона, |

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

-15 |

-10 |

-5 |

0 |

5 |

5 |

10 |

15 |

20 |

–15 |

–10 |

–5 |

|

10 |

Рис. 2. Кинетика роста прочности свежеизготовленного бетона в течение 28 суток твердения при температурах от +20 до –20 °С

(% от R28):

1 – тяжелый бетон; 2 – легкий бетон

На основании комплексных исследований, проведенных в НИИЖБе, ЦНИИОМТП Госстроя и других институтах, можно сформулировать основные положения о твердении цемента и бетона при отрицательных температурах:

25

Технология бетонных работ в зимних условиях

1.Гидратация цемента и твердение бетона на морозе находятся в прямой зависимости от содержания в них жидкой фазы.

2.Замораживание жидкой фазы не только замедляет, но

ипрерывает процесс гидратации цемента, а также нарушает фи-

зическую структуру цементного камня, особенно сцепление его

сзаполнителем.

3.Процесс замерзания бетона происходит от наружных слоев к внутренним.

4.При отрицательной температуре замерзает сначала свободная вода в макропорах, затем капиллярная, а при низких

температурах и гелевая (увеличиваясь в объеме, она разрыхляет сформировавшийся конгломерат).

5. Чем раньше происходит замерзание бетона, тем больше потери прочности, увеличение водопроницаемости и уменьшение морозостойкости.

6.Внутренние деформации происходят только при полном насыщении бетона при отрицательных температурах.

7.Воздушно-сухие бетоны в аналогичных условиях имеют

достаточно пор для расширения льда, в них практически отсутствует внутренняя деформация.

8. На формирование структуры вредное влияние может оказать температура близкая к 0 °С (при которой происходит твердение). При этой температуре идет медленное образование крупных кристаллов льда. На начальной стадии твердения идет разрушение слабого кристаллического каркаса в межзерновом пространстве.

9. Для затвердевшего бетона наиболее опасной является низкая температура, которая вызывает замерзание воды в тонких капиллярах и гелях. В подобных случаях бетон находится

встадии анабиоза.

Внастоящее время в нормативные документы Росстроя России включены указания по учету набора прочности при отрица-

тельных температурах. Регламентирована отпускная прочность изделий и конструкций заводского изготовления в зависимости от

26

1. Основы теории зимнего бетонирования

их назначения. Широко используется учет набора прочности на морозе при введении в бетон различных химических добавок. При производстве бетонных работ методом термоса учитывается твердение бетона при отрицательнойтемпературе.

1.3. Материалы для бетонов

Качество бетона в большой степени зависит от используемых материалов. Материалы должны удовлетворять государственным стандартам и техническим условиям.

1.3.1. Вяжущие вещества

Для приготовления бетонной смеси широко используются неорганические вяжущие вещества, которые подразделяются на вещества водного (цементы) и воздушного (известь, гипс и др.) твердения.

Портландцемент. Основными материалами для производства портландцемента обычно служат те или иные виды известняка и глины. В качестве материала, содержащего известь в виде углекислого кальция, применяют мел и мергель. Обычные сланцевые глины являются источником глинистого материала, состоящего в основном из глинозема и кремнезема. Портландцемент – порошок серого цвета, который образуется при помоле клинкера с добавкой гипса. Клинкер получается путем обжига во вращающихся печах специально подобранной сырьевой смеси,

содержащей 75 % CaCO3 и 20–25 % (SiO2+ Al2O3+ Fe2O3). В при-

роде встречаются известняковые мергели с аналогичным составом. Поскольку такие известняки встречаются в природе редко, приходится применять искусственные смеси.

Для получения цемента высокого качества и устойчивой марки необходимо, чтобы состав сырьевой смеси (соответственно и химический) был устойчив. Для портландцемента рекомендуется следующий химический состав клинкера: 60–70 % CaO;

27

Технология бетонных работ в зимних условиях

19–24 % SiO2; 4–7 % Al2O3; 2–6 % Fe2O3. Другие включения в цементе не должны превышать 8–9 %, к ним обычно относятся 5 % MgO и 3–3,5 % SO3. При помоле к цементному клинкеру можно добавлять 10–20 % гранулированных доменных шлаков или активных минеральных добавок.

Сырьевую смесь обжигают при температуре 1200–1450 °С. В этот момент происходят сложные физико-химические процессы: свободная окись кальция, образовавшаяся при разложении углекислого кальция, соединяется с глиноземом, окисью железа и кремнеземом. В результате образуются клинкерные минералы: алюмоферриты кальция переменного состава

х · CaO · у · Al2O3 · Fe2O3, трехкальциевый алюминат 3CaO · Al2O3,

двухкальциевый силикат 2CaO · SiO2 и трехкальциевый силикат 3CaO · SiO2. Эти четыре соединения – основные части цементного клинкера, два последних соединения составляют 70–80 % от его массы. Содержание этих минералов в портландцементе распределяется следующим образом: 37–60 % 3CaO · SiO2 или

C3S; 15–37 % 2CaO · SiO2, или C2S; 5–15 % 3CaO · Al2O3, или C3A; 10–18 % 4CaO · Al2O3 · Fe2O3, или C4AF.

Свободной окиси кальция в цементе допускается не более 0,05 %, так как она медленно гасится, увеличивается в объеме и нередко вызывает растрескивание затвердевшего цемента.

Качество портландцемента в первую очередь определяется наличием трехкальциевого силиката 3CaO · SiO2 (так называемого алита) – быстродействующего гидравлического вещества. Двухкальциевый силикат 2CaO · SiO2 (белит) медленно твердеет и имеет среднюю прочность. Трехкальциевый алюминат 3CaO · Al2O3 твердеет быстро, но имеет низкую прочность. Свойства минералов цементного камня приведены в табл. 6.

Высокомарочные и быстротвердеющие цементы изготавливают с повышенным содержанием трехкальциевого силиката (алитовые цементы). Белитовые цементы медленно твердеют, но в конечном итоге прочность их может быть достаточно высокой. Основным свойством, характеризующим качество любо-

28

1. Основы теории зимнего бетонирования

го цемента, является его прочность (марка). Прочность цемента при сжатии колеблется от 30 до 60 МПа. Помимо прочности к цементам предъявляются и другие требования (нормальная густота, сроки схватывания). Нормальной густотой цемента называют процентное содержание в нем воды, которая обеспечивает определенную консистенцию цементного теста (нормальная густота портландцемента – 22–27 %).

|

|

|

Свойства клинкерных минералов |

|

Таблица 6 |

|||||||||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Степень гид- |

|

|

|

|

|

|

|

|

|

|

|||

|

ратации, % |

Глубина |

Прочность* |

|

Теплота гидра- |

|||||||||

|

полной гид- |

гидратации |

|

|

|

|

тации, кал/г |

|||||||

Минерал |

ратации |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Возраст, сут |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

7 |

|

28 |

3 |

7 |

28 |

1 |

7 |

28 |

|

3 |

7 |

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C3S |

61 |

69 |

|

73 |

3,5 |

4,7 |

7,9 |

1 |

4,2 |

4,9 |

|

97 |

110 |

116 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C2S |

18 |

30 |

|

48 |

0,6 |

0,9 |

1 |

0 |

0,1 |

0,63 |

15 |

25 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C3A |

56 |

62 |

|

82 |

10,7 |

10,4 |

11,2 |

0,02 |

0,18 |

0,4 |

|

141 |

158 |

209 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C4AF |

31 |

44 |

|

66 |

7,7 |

8 |

8,4 |

0 |

0,2 |

0,25 |

42 |

60 |

90 |

|

* За единицупринята прочность C3S в суточном возрасте.

При схватывании цементное тесто постепенно теряет пластичность, загустевает и приобретает незначительную прочность. Сроки схватывания определяются на специальном приборе по глубине проникновения иглы в цементное тесто, характеризуют начало и конец превращения материала в твердое тело.

По ГОСТ 10178−85* требуется, чтобы начало схватывания при температуре 20 °С наступало не ранее чем через 45 мин, а конец не позднее чем через 10 ч с момента затворения водой. На практике, как правило, начало схватывания наступает через

29

Технология бетонных работ в зимних условиях

1–2 ч, а конец – через 5–8 ч. Эти сроки и регламентируют технологию производства бетонных работ. Время схватывания цемента можно регулировать за счет добавления в бетонную смесь (в процессе ее приготовления) различных химических добавок.

Химическая реакция при схватывании и твердении цемента сопровождается выделением тепла, количество которого зависит от наличия различных соединений в цементе. Так, 1 кг цемента М300 выделяет в бетоне за 7 суток не менее 40 ккал (168 кДж), 1 кг цемента М400 – не менее 50 ккал (210 кДж). При производстве бетонных работ в зимнее время рекомендуется применять цементы с повышенным содержанием (C3S, C3A), так как выделяемое тепло при твердении цемента положительно влияет на термовлажностный режим. Бетонирование массивных конструкций в летнее время может вызвать появление трещин в бетоне от их неравномерного разогрева. В этом случае необходимо в первую очередь применять цементы с пониженным содержанием (C3S, C3A) и повышенным содержанием (C2S), а также принимать специальные меры по снижению тепловыделения.

Портландцемент и шлакопортландцементы выпускаются отечественными заводами по ГОСТ 10178−85* (табл. 7).

Основная часть всех силикатных цементов состоит из портландцементного клинкера. Марки и виды цементов получают за счет подбора определенного минералогического состава, а также ввода минеральных или органических добавок.

Портландцемент (ПЦ) – цемент, не содержащий в своем составе минеральных добавок (кроме гипса). В производстве сборного железобетона и преднапряженных конструкций применяется ПЦ следующих марок: 400, 500, 550, 600.

Портландцемент с активными добавками (ПЦД). До-

бавки применяются в объеме 5–20 % (гранулированные шлаки, трепел, опоки и т. д.). Это один из наиболее распространенных цементов. Применяется в основном при производстве монолитного бетона. Марки его аналогичны ПЦ.

30