- •Оглавление

- •Глава 5. Конструкции вентиляторов 131

- •Глава 6. Конструкции насосов 163

- •Основные условные обозначения

- •Глава 1. Классификация нагнетателей и область их применения

- •1.1.Классификация нагнетателей

- •1.2. Основные параметры работы нагнетателей

- •1.3.Объемные нагнетатели

- •1.4.Лопастные нагнетатели

- •1.5.Нагнетатели трения

- •1.6.Области применения нагнетателей

- •Глава 2.Теоретические основы работы лопастных вентиляторов и насосов

- •2.1.Движение жидкости в колесе центробежного нагнетателя

- •2.2.Формула Эйлера. Полное теоретическое давление, создаваемое колесом центробежного нагнетателя

- •2.3.Потери энергии в центробежном нагнетателе

- •2.4.Принципы конструирования центробежных нагнетателей

- •2.5.Принципы работы осевых нагнетателей

- •2.6.Кавитация насосов. Допустимая высота всасывания

- •Глава 3. Характеристики нанетателей

- •3.1.Понятие о характеристиках нагнетателей

- •3.2. Характеристики лопастных нагнетателей

- •3.2.1. Характеристики лопастных нагнетателей

- •3.3.2.Характеристики осевых и диаметральных нагнетателей

- •3.3.Подобие лопастных нагнетателей. Пересчет характеристик

- •3.4.Универсальные характеристики

- •Глава 4.Работа насосов и вентиляторов в сети

- •4.1.Характеристика сети

- •4.2.Метод наложения характеристик

- •4.3.Влияние изменения параметров нагнетателя и характеристики сети на параметры системы «нагнетатель-сеть»

- •4.4.Совместная работа нагнетателей

- •4.4.1.Понятие о совместной работе нагнетателей

- •4.4.2.Параллельная работа нагнетателей

- •Параллельная работа нескольких нагнетателей (более двух)

- •4.4.3.Последовательная работа нагнетателей

- •4.4.4.Сопоставление последовательной и параллельной работы

- •4.4.5. Смешанная схема совместной работы нагнетателей

- •4.5. Устойчивость работы нагнетателей в сети (помпаж)

- •4.6. Регулирование насосов и вентиляторов

- •4.6.1. Методы регулирования

- •4.6.2. Регулирование нагнетателей при совместной работе

- •Регулирование при параллельной работе.

- •Регулирование при последовательной работе нагнетателей.

- •Регулирование при смешанной схеме работы нагнетателей.

- •4.6.3. Регулирование насосов и вентиляторов в системах отопления, теплоснабжения и вентиляции

- •4.6.4. Оценка энергетической эффективности регулирования насосов и вентиляторов

- •Глава 5. Конструкции вентиляторов

- •5.1. Основные конструкции и их классификация

- •5.2. Радиальные вентиляторы

- •5.3. Осевые вентиляторы

- •5.4. Энергосберегающее присоединение вентиляторов к сети воздуховодов

- •5.5. Подбор вентиляторов

- •Коэффициенты запаса мощности

- •Глава 6. Конструкции насосов

- •6.1.Основные типы насосов и специфика их работы

- •6.2. Центробежные насосы

- •6.3. Осевые насосы

- •6.4. Подбор насосов

- •Библиографический список

2.3.Потери энергии в центробежном нагнетателе

Потери энергии в центробежном нагнетателе можно разделить на три группы: потери перед рабочим колесом, потери в рабочем колесе, потери за рабочим колесом.

Потери перед рабочим колесом – это потери входа. Подвод поступающей в нагнетатель жидкости к рабочему колесу осуществляется через входной патрубок. На потери энергии здесь влияют равномерность распределения потока по входному сечению рабочего колеса и площадь входа в патрубок. Кроме того, при завышенных размерах зазора между патрубком и колесом в зазоре возникают вихревые зоны. Исследованиями установлено, что конструкция входного патрубка и его установка существенно влияют на параметры нагнетателя (давление, подачу, КПД). Поэтому распределение потока на выходе из патрубка должно быть максимально равномерным, а зазор – минимальным (для вентиляторов – не более 1% от диаметра колеса D2, для насосов – 0,05-0,1мм).

Потери в рабочем колесе складываются из потерь на трение жидкости о диски колеса и в межлопаточных каналах, потерь на удар при входе в колесо и потерь, связанных со срывами потока на рабочем колесе. Потери энергии зависят от профиля лопаток, производительности машины и числа лопаток.

Влияние профиля

лопаток.

Профиль лопаток влияет как на потери

на удар, так и на срыв потока. Теоретически

возможно создать безударный режим. Это

произойдет, если направление скорости

входа w,

совпадает с углом входа на лопатки β1.

В действительности

же это условие обеспечить не удается,

так как абсолютная скорость входа C1

непостоянна

по ширине лопатки. Неравномерность

векторного поля скорости C1

приводит к

неравномерности поля w1.

При изменении скорости C1

до величины

изменение скоростиw

составит

изменение скоростиw

составит

. (2.17)

. (2.17)

Соответствующие потери давления

, (2.18)

, (2.18)

где

–

коэффициент смягчения удара, вследствие

эластичности среды;

–

коэффициент смягчения удара, вследствие

эластичности среды; = 0,58 – 0,7. Потери на отрыв потока от

лопаток непосредственно в самом колесе

также зависит от их профиля. Более

подробно этот вопрос рассмотрен в п.

2.4.

= 0,58 – 0,7. Потери на отрыв потока от

лопаток непосредственно в самом колесе

также зависит от их профиля. Более

подробно этот вопрос рассмотрен в п.

2.4.

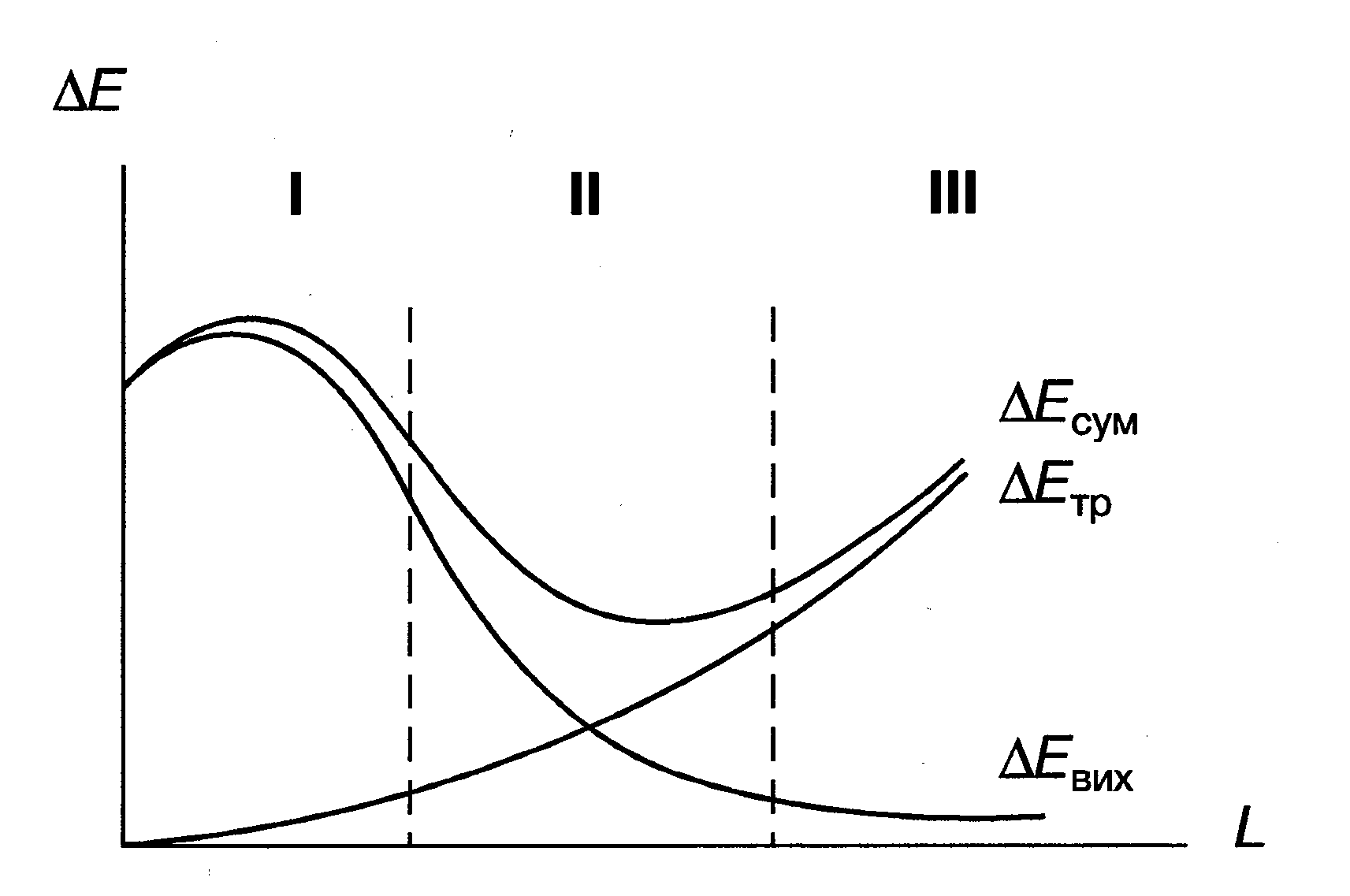

Влияние производительности нагнетателя. При малой подаче нагнетателя около лопаток возникают развитые отрывные течения, вызывающие большие потери энергии на вихреобразование. По мере увеличения подачи течение в колесе приобретает более упорядоченный характер, и резко уменьшается размер отрывных зон. Поэтому, несмотря на рост потерь энергии на трение, общие потери энергии уменьшаются. Однако при дальнейшем увеличении производительности общие потери энергии возрастают вновь. Поэтому можно выделить три характерные области работы нагнетателя (рис. 2.3): I – область повышенных потерь на вихреобразование; II – область оптимальной работы; III – область повышенных потерь энергии на трение.

Рис.2.3.Влияние подачи на потери энергии в колесе центробежного

нагнетателя

Влияние числа лопаток. При малом числе лопаток в межлопаточном пространстве возникают интенсивные вихревые зоны, вызванные большим углом расширения жидкости при входе в колесо, что ведет к отрыву потока от лопаток. Чрезмерно большое

число лопаток вызывает увеличение потерь из-за возрастания поверхностей трения, а так же уменьшением площади для прохода жидкости. Последнее обстоятельство особенно может сказаться у насосов, имеющих большее отношение толщины лопатки к площади выхода из колеса, чем у вентиляторов.

Минимальное число лопаток Z у насосов и вентиляторов – 6.

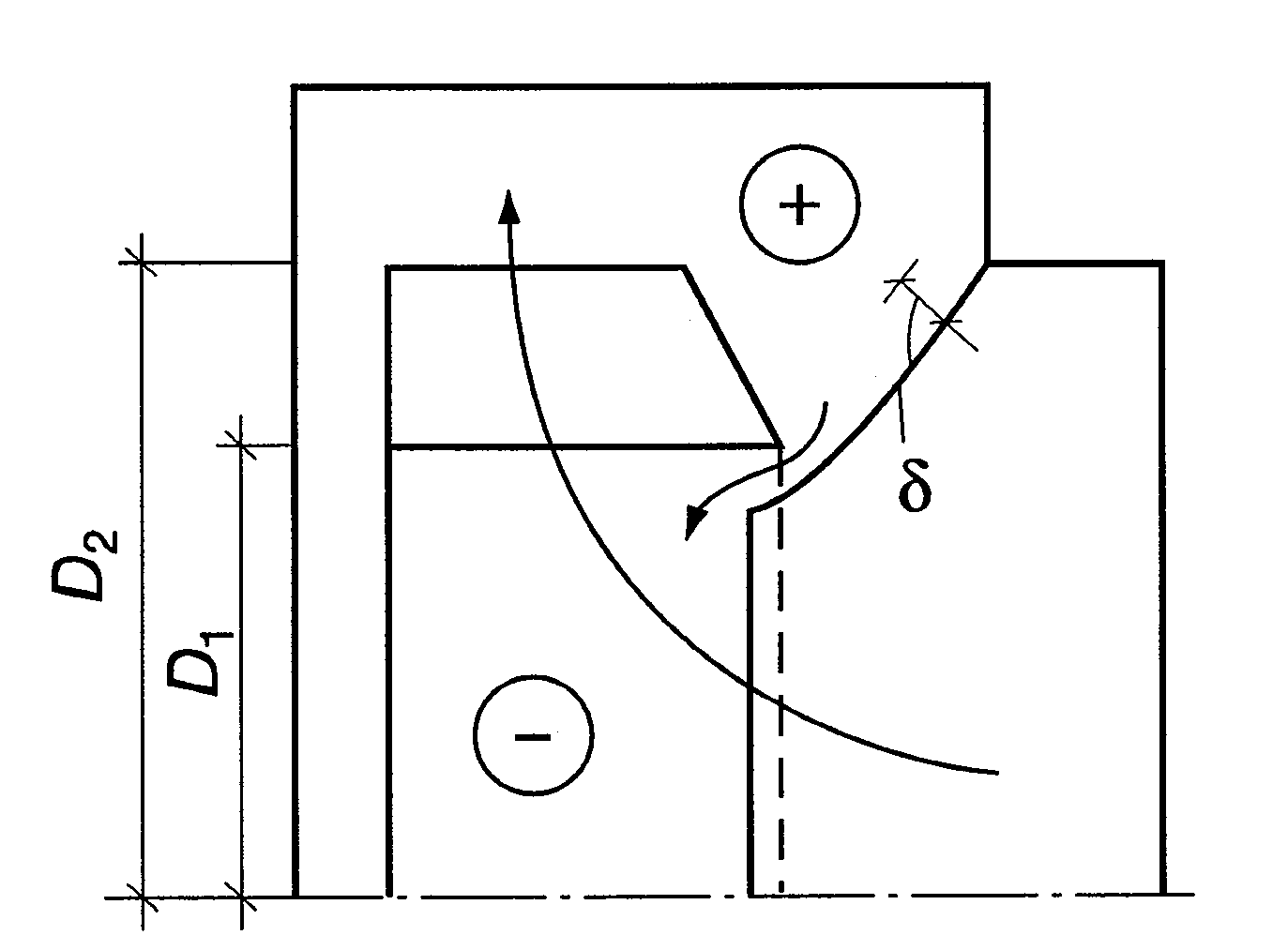

Потери энергии за рабочим колесом. Эти потери делятся на две группы: потери в зазоре δ между рабочим колесом и входным патрубком и потери в спиральном корпусе.

В зазоре (рис.2.4) происходит перетекание части жидкости из спирального корпуса в колесо в результате перепада давлений по обе стороны зазора. Этот перепад будет больше у нагнетателей высокого давления. Поэтому их КПД меньше, чем у нагнетателей низкого давления.

Потери давления в спиральном корпусе зависят от параметров течения на входе в него (геометрических размеров рабочего колеса, режима его работы) и от размеров и формы самого корпуса.

Рис.2.4.Схема перетока в радиальном вентиляторе