- •Введение

- •1. Металлургия

- •1.1. Производство чугуна

- •1.2. Производство стали

- •1.3. Производство меди

- •1.4. Производство алюминия

- •2. Литейное производство

- •2.1. Основные понятия и определения

- •2.2. Технология получения отливок

- •2.3. Литниковые системы

- •2.4. Способы формовки

- •2.5. Заливка форм

- •2.6. Физическая сущность литейного процесса и его влияние на качество отливок

- •2.7. Специальные виды литья

- •2.8. Основные принципы конструирования отливок

- •3. Обработка металлов давлением

- •3.1. Влияние отдельных факторов на процесс обработки металлов давлением

- •3.2. Основные положения обработки металлов давлением

- •3.3. Прокатка металлов

- •3.4. Волочение

- •Формы волок (матриц)

- •Технология волочения и оборудование

- •Подготовка поверхности металла к волочению

- •Схемы волочильных станов

- •3.5. Прессование

- •Характер деформации при прессовании

- •3.6. Свободная ковка

- •3.7. Штамповка

- •Штамповка на молотах

- •Штамповка на кривошипных ковочно-штамповочных прессах (ккшп)

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка

- •Листовая штамповка

- •Оглавление

Схемы волочильных станов

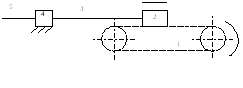

Цепной волочильный стан(рис.25) имеет тяговое усилие до 750 кН, длину прутков до 18 м, скорость волочения проволоки до 450 м/мин. В цепных станах осуществляется автоматическая подача смазки к волочильному инструменту. Смазка представляет собой густую консистентную основу (солидол и др.) с добавками (графит и др.). Одновременно можно тянуть до трех прутков.

Можно волочить как прутки длиной до 18 м (одновременно до трех штук), так и трубы. Прутки и проволоку диаметром от 6 до 20 мм изготавливают на станах с бунтовым подкатом (из меди, алюминия, железа).

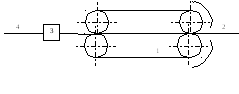

Барабанный волочильный стан однократного волочения(рис.27) со скоростью волочения 200 м/мин. Бунты массой до 600 кг, прошедшие операции подготовки поверхности к волочению, разматывают, а затем передний конец бунта приваривают к концу предыдущего, образуя непрерывный поток.

Смазка – мыльный порошок или мыльная стружка.

арабанные

машины многократного волочения(с

последовательно расположенными

барабанами) применяются для волочения

проволоки любых размеров, чаще всего

тонкой. Количество волок определяется

суммой деформаций, которая допустима

до отжига.

арабанные

машины многократного волочения(с

последовательно расположенными

барабанами) применяются для волочения

проволоки любых размеров, чаще всего

тонкой. Количество волок определяется

суммой деформаций, которая допустима

до отжига.

По сравнению с предыдущим типом машин многократного волочения они позволяют компактно расположить барабаны и разместить бóльшее количество волок в ограниченном пространстве. Скорость волочения алюминиевой проволоки на таких станах достигает 25 м/мин.

3.5. Прессование

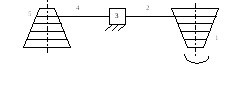

Прессование как процесс выдавливания металла из замкнутого объема через канал, образуемый прессовым инструментом, применяется для получения готовых изделий из заготовок при производстве прутков и труб крупного и фасонного сечения (рис.29).

Прокаткой получать эти изделия выгодно при большом объеме однотипной продукции. При малотоннажных заказах прессование экономически более выгодно, так как позволяет быстро и с малыми потерями перестраивать процесс. Прутки и трубы из цветных металлов получают именно этим способом.

Из всех высокопроизводительных процессов получение изделий и прессование обеспечивают самую благоприятную схему напряженного состояния металла – схему трехосного неравномерного сжатия, при которой пластичность металла наивысшая.

Можно выделить несколько разновидностей этого процесса, но общим для них является перемещение всей массы металла относительно контейнера, сопровождающееся наличием сил трения на контакте с контейнером, следствием чего является высокая степень неравномерности деформации металла.

Имеются прессы прямого прессования с опережающим заготовку движением контейнера. В таких прессах силы трения не тормозят процесс прессования, а, наоборот, ему способствуют.

При обратном прессовании нет перемещения металла относительно контейнера, поэтому внутри металла создается схема почти равномерного сжатия, исключающая пластическую деформацию почти во всем объеме. Только в непосредственной близости от матрицы начинается пластическое истечение. В связи с этим механические свойства готовых изделий получаются равномернее по сечению и длине, чем при прямом прессовании. При обратном прессовании требуется меньшее усилие, возможна более высокая скорость истечения металла, чем при прямом. Однако эта схема сложнее, более трудоемка и применяется реже.