- •Билет № 3

- •Вязкотекучее состояние и его применение в технике

- •Физические состояния полимеров:

- •Вязкотекучее состояние.

- •4. Вакуум-пневмоформовочные машины. Особенности конструкции

- •Билет № 4

- •Стеклообразное состояние. Практическое использование вынуждено-эластической деформации полимеров.

- •Физические состояния полимеров:

- •Стеклообразное состояние.

- •2. Развеска ингредиентов: индивидуальная, централизованная, комбинированная.

- •3. Бескамерные шины. Назначение. Особенности конструкции. Условия эксплуатации.

- •4. Особенности конструкции червячных экструдеров: червяк, цилиндр, системы нагрева и охлаждения, привод.

- •Конструкция основных узлов и деталей экструдеров

4. Вакуум-пневмоформовочные машины. Особенности конструкции

Вакуум- и пневмоформование

Метод формования изделий из листовых и пленочных материалов с использованием перепада давления воздуха с различных сторон заготовки получил в последние годы широкое распространение благодаря простоте оснастки, возможности изготовления крупногабаритных изделий и высокой производительности. В отличие от штамповки и холодного формования в этом случае заготовку из перерабатываемого материала нагревают до температуры, соответствующей переходу в высокоэластическое состояние (для аморфных полимеров) или до температуры приближенной к плавлению кристаллической фазы (для кристаллизующихся полимеров). Под влиянием создаваемого перепада давления воздуха а заготовке развиваются высокоэластические (обратимые) деформации, которые приобретают стабильный характер в результате быстрого охлаждения соприкасающегося с холодной формой материала.

В зависимости от характера взаимодействия формуемого материала с формой различают свободное негативное и позитивное формование листовых заготовок (рис. 1).

Рис. 1. Различные методы формования изделий из листов:

а - разогрев заготовки, б - свободное формование, в - негативное формование, г - позитивное формование.

Свободное формование осуществляется без соприкосновения формуемого материала заготовки с оформляющим инструментом.

Его применение ограничено изготовлением из прозрачных акрилатов крупногабаритных изделий овальной формы для обтекателей и световых фонарей с улучшенными оптическими характеристиками. При использовании метода требуется высокая равномерность нагрева заготовки с минимальной разнотолщинностью — в противном случае искажается форма изделия и его оптические характеристики. Кроме того, применение свободного формования ограничивает и глубину вытяжки.

Негативное формование (формование в матрице) позволяет получать изделия, у которых наружная поверхность соответствует геометрии внутренней' поверхности матрицы. Заготовка вначале деформируется свободно, и ее толщина уменьшается относительно равномерно, однако после соприкосновения с формой температура заготовки этой области резко понижается и дальнейшее деформирование идет неравномерно — толщина стенок и днища оказывается различной. Значительная разнотолщинность — один из существенных недостатков негативною метода формования.

Позитивное формование осуществляется на пуансоне; форму внешней поверхности пуансона повторяет внутренняя поверхность изделия. Нагретая заготовка первоначально соприкасается с верхней поверхностью пуансона; деформация этой зоны прекращается, поэтому образующееся днище имеет наибольшую толщину. Вытяжка остальной части заготовки происходит более равномерно, но. как и при негативном формовании, получение изделия большой глубины и с острыми углами затруднительно.

В зависимости от толщины формуемой заготовки, глубины вытяжки, требований к воспроизводимости рельефа поверхности при всех методах для создания перепада давлений может использоваться либо вакуум (разрежение) в форме, либо сжатый воздух (давление до 2.5 МПа). Учитывая широкий ассортимент получаемых методами вакуум- и пневмоформования изделий, которые могут различаться глубиной вытяжки, геометрией, допустимой разнотолшинностью, сейчас разработано значительное число их разновидностей как для негативного, так и для позитивного формования. Это формование с предварительной механической вытяжкой, когда перед созданием вакуума или подачей давления разогретую заготовку предварительно вытягивают с помощью механического устройства (толкателя или пуансона); формование с предварительной пневматической вытяжкой, когда для тех же целей создают в полости формы вакуум или избыточное давление; формование с предварительной механопневматической вытяжкой заготовки, сочетающей оба приема предварительной вытяжки заготовки. Последний метод позволяет получать изделия с большой глубиной вытяжки и наибольшей равномерностью толщины стенок.

Для получения изделий с поднутрениями используют негативное формование в разъемных матрицах, часто - с предварительной вытяжкой заготовки. Метод вакуум-формования также позволяет получать из листовых материалов изделия замкнутой формы — в этом случае используют две разогретых листовые заготовки, которые свариваются по контуру изделия бортами формы, а внутренняя полость образуется за счет создания вакуума внутри замкнутой полости формы (рис. 2). Наконец, широкое распространение вакуум-формование находит для упаковки отдельных изделий, которые помещаются между двумя слоями полимерной плевки и сами исполняют роль формы; для большей жесткости нижний слой материала часто дублируется на подложку.

Рис. 2. Схема двухлистового вакуум-формования; 1, 2— пленки;3,4 - гнезда; 5 - вакуум-камера

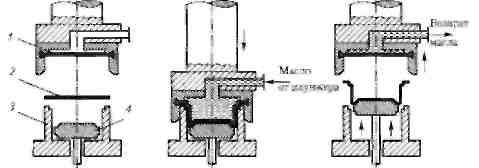

Для переработки термопластов методами вакуум- и пневмоформования применяются вакуумформовочные машины, установки механопневмоформования, машин для непрерывного производства мелкой тары из рулонных материалов (включая агрегаты для наполнения и укупорки (рис.3)) и др. Значительная часть машин установок имеют ручное управление; вместе с тем используются агрегаты как пол автоматического тина, так и работающие по полностью автоматизированной системой, а также устройства гидроформования с эластичной мембраной (рис. 4). Разновидностью позитивного метода является формование с помощью толкателя-пуансона (рис.5). В ряде случаев конструкция агрегата предусматривает получение листовой или пленочной заготовки. Поэтому технология изготовления изделий может меняться в широких пределах. Основные стадии процесса: раскрой и разрезка заготовок, их разогрев, формование изделий, механическая обработка готовых изделий (n рубка, сверление и др.). Сборка, упаковка и транспортировка. В зависимости от особенностей конструкции изделия, оборудования, применяемых материалов эта часть в конкретных процессах может отсутствовать.

Рис. 3. Схема линии упаковки с вакуум-формовкой тары:

1 - рулон кленки; 2 - вакуум-формовочный барабан; 3.4 — нагреватели:

5 — охлаждающее устроство; 6 — заполнитель тары; 7 — пленка;

8 - узел сварки. 9 - вырубное устройство. 10 - готовая продукции

Рис. 4. Схема гидроформования с эластичной мембраной: 1 - мембрана: 2 — заготовка; 3 — матрица; 4 — оформляющий выталкиватель

Рис. 5. Схема позитивного формования

Для резки листов на заготовки применяют ножницы, раскаленную электрическим током проволоку, ленточные и дисковые пилы, а также разнообразные приспособления типа резаков. При механической резке режущий инструмент (пилы, диски, фрезы) необходимо интенсивно охлаждать, а образующиеся опилки (стружку) удалять с помощью отсосов для сохранения качественной поверхности листа.

Одна из важнейших и наиболее длительная стадия технологического процесса разогрев заготовки. Температурное ноле разогретой заготовки должно быть максимально однородным как по ее поверхности, так и по толщине; это затрудняется низкой тепло- и температуропроводностью. Вместе с тем излишне формования толкателем-пуансоном: высокая температура поверхности заготовки ведет к термическому разложению полимера и ухудшению его эксплуатационных свойств.

Большинство машин и установок для пневмо- и вакуум-формования оснащено тепло-радиационными инфракрасными нагревателями; температуру заготовки можно регулировать изменением интенсивности нагрева по зонам и расстояния нагревателя от поверхности листа. Кроме того, нагрев листовых заготовок (особенно большой толщины) может осуществляться в нагревателях камерного типа или контактным способом с помощью нагреваемых плит. Наибольшее распространение получил метол контроля температуры заготовки по времени нагрева. Оптимальное время подбирается при предварительной обработке режима В целом с повышением температуры формования механические характеристики готового изделия снижаются, а усадка растет. Вместе с тем повышение температуры способствует более сильной ориентации; поэтому для получения равно-прочных изделий температуру заготовки повышать все же целесообразно.

Процесс формования протекает с высокой скоростью, которая может регулироваться изменением формующего перепада давления с временем его достижения. При получении сравнительно неглубоких изделий скорость достаточно высока, но должна снижаться с увеличением глубины вытяжки во избежание разрыва заготовки или образования значительной разнотолщинности.

На качество изделий и производительность процесса существенно влияет температура формующего инструмента (матрицы, пуансона, прижимных рам), которая должна быть ниже температуры размягчения полимера. Излишнее снижение температуры, однако, способствует росту дефектности (морщины, складки), брака (коробление) и усадки; увеличивается доля неотрелаксировавших напряжений, которые всегда развиваются в изделии в процессе его формования. Поэтому температура формы не должна быть ниже 50-70 °С, а для ускорения процесса охлаждения и повышения производительности целесообразно использовать дополнительное воздушное охлаждение или охлаждение с помощью искусственного водяного тумана.

На заключительном этапе отформованные заготовки подвергают механической обработке: вырубке из листа отдельных изделий, зачистке, пробивке (или сверлению) отверстий и т. д. С этой целью используют механические и гидравлические прессы, ножницы, специальные штампы (холодные и горячие), ленточные или дисковые зачисти ые станки.

Для формования изделий из листовых и пленочных термопластов характерно значительное количество отходов на различных стадиях процесса (до 30-35%). Подавляющее большинство их может быть успешно использовано для вторичной переработки при своевременном сборе, измельчении и правильном хранении (в условиях, исключающих загрязнение). Значительные размеры отходов при вырезке заготовок вынуждают предусматривать их предварительное измельчение на ленточных пилах или гильотинных ножницах с последующей грануляцией или дроблением на роторных измельчителях.