- •Билет № 3

- •Вязкотекучее состояние и его применение в технике

- •Физические состояния полимеров:

- •Вязкотекучее состояние.

- •4. Вакуум-пневмоформовочные машины. Особенности конструкции

- •Билет № 4

- •Стеклообразное состояние. Практическое использование вынуждено-эластической деформации полимеров.

- •Физические состояния полимеров:

- •Стеклообразное состояние.

- •2. Развеска ингредиентов: индивидуальная, централизованная, комбинированная.

- •3. Бескамерные шины. Назначение. Особенности конструкции. Условия эксплуатации.

- •4. Особенности конструкции червячных экструдеров: червяк, цилиндр, системы нагрева и охлаждения, привод.

- •Конструкция основных узлов и деталей экструдеров

Билет № 3

-

Вязкотекучее состояние и его применение в технике

Основными показателями, определяющими важные для технологии и практики технологические и/или эксплуатационные качества полимеров, принято считать такие качества как твердость, вязкость, эластичность и пр.

Теоретические и практические подходы к оценке свойств ВМС в этом случае сложились по аналогии с общими представлениями о свойствах низкомолекулярных соединений, где различают:

Фазовое состояние – кристаллическое, аморфное (жидкое), газообразное, плазма.

Агрегатные состояния – твердое, жидкое, газообразное. Последнее не реализуется в полимерах, так как длинные макромолекулы не способны испаряться без разложения. Твердому агрегатному состоянию могут соответствовать два фазовых состояния – это кристаллическое и жидкое (аморфное). А жидкому фазовому состоянию два агрегатных – твердое (стеклообразное) и жидкое (расплав).

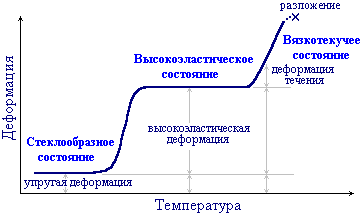

Физические состояния полимеров:

-

Аморфное

-

Стеклообразное

-

Высокоэластическое

-

Вязкотекучее.

-

-

Кристаллическое

Аморфное состояние полимера характеризуется отсутствием упорядоченности в расположении макромолекул.

Кристаллическое состояние возможно лишь для стереорегулярных полимеров. Причем оно значительно отличается от упорядоченного кристаллического состояния низкомолекулярных веществ. Для кристаллических полимеров характерна лишь частичная упорядоченность макромолекул, т.к. процессу кристаллизации препятствует длинноцепное строение макромолекул.

Для аморфных полимеров в зависимости от температуры (и величины механического напряжения) возможны три физических (деформационных) состояния: стеклообразное, высокоэластическое и вязкотекучее. Практическое применение полимеров определяется тем, в каком из этих состояний находится данный полимер при температуре его использования.

Вязкотекучее состояние.

В вязкотекучем состоянии межмолекулярное взаимодействие в полимере ослабевает на столько, что молекулы приобретают возможность перемещаться друг относительно друга.

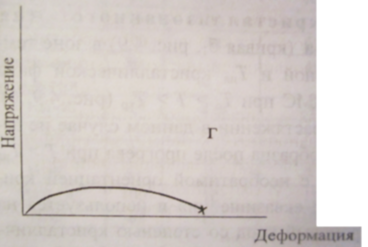

Рисунок – деформирования линейных аморфных полимеров в вязкотекучем состоянии.

Вязкотекучее

состояние полимеров характерезуется

высокими необратимыми деформациями,

происходящими при очень низких

напряжениях. Это состояние реализуется

при температурах выше температуры Тт

полимера путем ступенчатого перемещения

фрагментов макромолекул, расположенных

между узлами-переплетениями -

1-

переход или в самих узлах-переплетениях

в

1-

переход или в самих узлах-переплетениях

в

2-

переходе. В технологии переработки

полимеров приготовление композиций,

герметиков, клеев, переработку получившихмя

многокомпонентных изделий в полуфабрикаты

и изделия производят при Т>Тт.

2-

переходе. В технологии переработки

полимеров приготовление композиций,

герметиков, клеев, переработку получившихмя

многокомпонентных изделий в полуфабрикаты

и изделия производят при Т>Тт.

Это состояние используется для переработки полимеров в изделия: литьем под давлением, экструзией, шприцеванием, вальцеванием, каландрованием.

2. Подготовка к производству материалов наполнителей, жидких и твердых продуктов, каучуков.

-

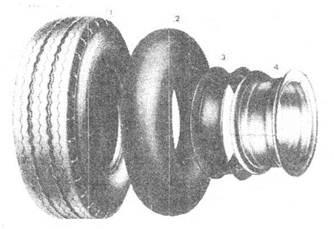

Строение пневматической шины. Назначение и функции отдельных элементов покрышки. Последние достижения в усовершенствовании конструкции покрышек.

Шины пневматические в камерном исполнении состоят из покрышки, камеры (с вентилем) и ободной ленты и бескамерном — из покрышки, имеющей внутренний воздухонепроницаемый слой и соответствующие уплотнения с ободом колес, обеспечивающие сохранность воздушного давления в покрышке. Сжатый воздух предает ей способность передавать тяговые усилия двигателя на дорогу, смягчать толчки и сохранять устойчивость автомобиля при движении (рис.1) .

Рис.1. Основные элементы пневматической шины:

1-покрышка, 2-камера, 3-ободная лента, 4-обод.

Камера имеет вид торообразной эластичной резиновой трубки, снабжённой вентилем с обратным клапаном для накачивания воздуха, и предназначена для обеспечения герметичности пневматической шины. По размерам камера немного меньше полости покрышки, что облегчает её монтаж, а на внешней поверхности имеет ряд кольцевых выступов высотой 0,4-0,8мм и шириной 1-2мм для удаления воздуха из полости покрышки при накачивании собранной шины. Часть камеры у обода колеса называется бандажной, а прилегающая к покрышке в зоне протектора – беговой. Толщина камеры, как правило, одинакова по всему поперечному сечению.

Ободная лента в виде профилированного эластичного резинового кольца располагается между ободом колеса и камерой для уменьшения её истирания об обод, в легковых и бескамерных шинах она не используется.

Обод по способу крепления к ступице колеса может быть дисковым или бездисковым, по конструкции - разборным или неразборным, по конфигурации профиля - плоским, полуглубоким или глубоким, а также с цилиндрическими или коническими посадочными полками.

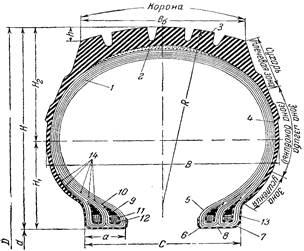

Покрышка является общим, наиболее важным и сложным по конструкции элементом всех пневматических шин, который обеспечивает сохранение ими заданной формы при действии внутреннего давления и состоит из каркаса, протектора с боковинами, брекера и двух бортов (рис.2). Основа покрышки - каркас 1, ответственный за её прочность и эластичность, поэтому изготовляют его из нескольких слоев обрезиненного текстильного корда или металлокорда в виде тонкой стальной проволоки, покрытой слоем латуни или цинка для повышения прочности связи с резиной. Напряжения сдвига в каркасе уменьшают разделительными резиновыми прослойками между слоями корда, особенно расположенными ближе к протектору. Брекер 2 состоит из слоев обрезиненного корда и резиновых прослоек между ними и на границе с каркасом и протектором, служит для повышения прочности связи между ними и амортизации усилий, возникающих при качении шины в результате действия ударных нагрузок. Протектор 3 - наружная резиновая часть шины, ответственная за сцепление с дорогой и защиту от механических повреждений и проникновения влаги. Протектор включает беговую дорожку, подканавочный слой, две боковины 4, зоны усиления и изгиба и плечевые зоны.

Рис. 2. Элементы конструкции покрышки: 1-каркас; 2-брекер; 3-протектор; 4-боковина; 5-борт; 6-носок борта; 7-пятка борта; 8-основание борта; 9-наполнительный шнур; 10-крыльевая лента; 11-обёртка; 12-провочное бортовое кольцо; 13-бортовая лента; 14-завороты слоев корда каркаса. Размеры покрышки: Н-высота профиля покрышки; Н1-расстояние от основания борта покрышки до горизонтальной осевой линии профиля; Н2-расстояние от горизонтальной осевой линии профиля покрышки до экватора; В-ширина профиля покрышки; Вб -ширина беговой дорожки протектора по хорде;R-радиус кривизны протектора; С-ширина раствора бортов; D-наружный диаметр шины; d-внутренний (посадочный) диаметр шины; h-стрела дуги протектора; a-ширина борта.

Борта покрышки 5, каждый из которых имеет носок 6, обращенный внутрь покрышки, основание 8 и пятку 7, соприкасающуюся с закраиной обода, предназначены для её крепления на ободе колеса и состоят из крыльев и бортовых лент 13. Основа крыла - проволочное бортовое кольцо 12 с наполнительным шнуром 9 и обёрткой 11, которое после закрепления на нём слоев каркаса 14 при сборке покрышки обертывают крыльевой тканевой лентой 10. Из габаритных размеров покрышки наиболее важны размеры наружных очертаний поперечного сечения – высоту профиля Н и ширину профиля В, а также наружный диаметр D и внутренний (посадочный) диаметр d. Последний примерно равен диаметру обода колеса.

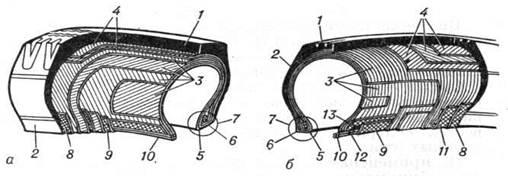

В зависимости от расположения нитей корда в слоях каркаса различают диагональные и радиальные (меридиональные) шины (рис.3). В диагональных шинах (а) каркас состоит из чётного количества обрезиненных слоев корда, нити перекрещиваются, а угол их наклона на экваторе шины к меридиональной плоскости, проходящей через ось ее вращения, составляет 50-55о и равен углу наклона нитей корда в брекере (как правило, двухслойном). В радиальных шинах (б), называемых часто шинами типа Р (R), нити корда в слоях каркаса покрышки располагаются в меридиональной плоскости, и каждый слой работает самостоятельно. Поэтому они могут иметь нечетное и примерно в два раза меньшее число слоев корда по сравнению с диагональными шинами, что повышает гибкость каркаса. Брекер состоит из нескольких слоев металлокорда, нити которых расположены под углом 70-85о к меридиональной плоскости.

Рис.3. Строение покрышки диагональной (а) и радиальной (б) шины:

1-беговая дорожка протектора; 2-боковина; 3-слои каркаса; 4-брекер; 5-носок борта; 6-пятка борта; 7-борт; 8-бортовая лента; 9-крыльевая лента; 10-бортовое кольцо; 11-доплонительное металокордное крыло; 12-лента для обертки бортового кольца; 13- наполнительный шнур.

Металлокордный брекер, подобно малорастяжимому жёсткому поясу, может воспринимать основную часть усилий, возникающих в радиальной шине под действием внутреннего давления и внешних нагрузок. Благодаря сочетанию гибкого каркаса и жёсткого брекерного пояса радиальные шины превосходят диагональные по износостойкости и долговечности и при этом обеспечивают более низкие потери на качение и меньшее теплообразование. Радиальные шины с металлокордом в каркасе и брекере называются цельнометаллокордными (ЦМК) и характеризуются повышенными скоростными характеристиками, безопасностью и надежностью движения, меньшим расходом топлива и лучшей ремонтопригодностью. Они пригодны к 4-5 кратному восстановлению, что в 1,7-2 раза выше, чем у шин комбинированной конструкции. Применение метал-локорда в каркасе грузовых ЦМК-шин позволило стабилизировать их габариты; снизить теплообразование при эксплуатации на 15-20оС, повысить грузоподъ-ёмность на 10% и полный ресурс шины с учетом многократного восстановления протектора - на 70-100%. Высокая износостойкость, многократное ремонто-восстановление и низкий расход топлива повышают экологическую безопасность эксплуатации ЦМК-шин. Однако их конструирование, требования к материалам и технология их производства требуют особых подходов.

Беговая часть - это наиболее массивная часть протектора с рисунком, от которого зависят удобство управления автомобилем, сцепление с дорогой и сопротивление качению шины, износостойкость и другие эксплуатационные характеристики покрышки. Рисунок протектора состоит из выступов в виде отдельных шашек или грунтозацепов и выемок, включая канавки и щелевидные прорези шириной до 1,5мм в массиве выступов. Под насыщенностью рисунка протектора понимают долю площади поверхности беговой дорожки, приходящуюся на выступы. Различают следующие типы рисунков:

дорожный рисунок, образованный узкими продольными канавками, – для дорог с усовершенствованным покрытием, например асфальтобетонным;

универсальный рисунок с узкими канавками в средней части и широкими канавками по краям беговой дорожки, – для смешанных дорожных условий;

рисунок повышенной проходимости, образованный массивными грунтозацепами с широкими канавками между ними, чаще в виде «косой ёлки», выходящими на край беговой дорожки, – для мягких грунтов и бездорожья;

карьерный - рисунок с небольшим числом узких канавок и массивными малорасчлененными выступами – для скалистых и каменистых грунтов;

«зимний» рисунок с узкими и глубокими, поперечными и диагональными щелевидными канавками - для дорог, покрытых слоем грязи, снега или льда. Каждый тип рисунка беговой дорожки имеет много разновидностей. Дорожный рисунок повышает износостойкость и грузоподъемность шин, скорость до 80¸100км/ч для грузовых автомобилей и до 120¸170 км/ч – для легковых, а универсальный рисунок, получивший наибольшее распространение, - сцепление с дорогой. Применение шин повышенной проходимости ограничивают из-за высокого износа (малой износостойкости) протектора. После выбора рисунка рассчитывают основные размеры протектора: ширину и кривизну беговой дорожки, глубину рисунка и ширину подканавочного слоя.

Пневматические шины оказывают большое влияние на эксплуатационные качества машины. Определяется это рисунком протектора, внутренним давлением в шине, ее конструкцией.

Бескамерные шины по сравнению с камерными обладают рядом эксплуатационных преимуществ. Они легче, меньше нагреваются вследствие лучшего отвода тепла через открытую поверхность обода и, соответственно, обладают большей прочностью при движении на высоких скоростях. Их легче обслуживать в эксплуатации, так как проколы бескамерной шины диаметром до 10—12 мм можно ремонтировать без их демонтажа. Просто и надежно крепится вентиль — на ободе колеса, а не на резиновой камере. Важнейшим преимуществом бескамерных шин является их повышенная безопасность: при проколах воздух из них стравливается постепенно и водитель успевает остановить машину до полной потери воздуха шиной, в то время как при проколе камерной шины воздух практически мгновенно выходит из полости камеры шины. Вместе с тем использование бескамерных шин требует особой осторожности при борта шины и обод не должны иметь механических повреждений, нарушающих герметичность посадки шины на полки обода.

Бескамерные шины для легковых автомобилей монтируют на глубокие ободья такой же конструкции, как и для камерных шин.