- •Пояснительная записка

- •Содержание

- •Введение

- •Кинематический расчет привода

- •Расчет зубчатых передач

- •Выбор муфт

- •Эскизное проэктирование

- •Конструирование зубчатых колес

- •Расчет валов

- •Расчет подшипников качения

- •Расчет соединений

- •Выбор смазочных материалов и системы смазывания

- •Конструирование корпусных деталей и выбор стандартных изделий

- •Заключение

- •Список литературы

Введение

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки студентов высших технических учебных заведений.

Выполнение курсового проекта по дисциплине «Детали машин и основы Конструирования» завершает общетехнический цикл подготовки студентов. Это самостоятельная творческая инженерная работа, при выполнении которой необходимо активно использовать знания из ряда пройденных дисциплин: «Теоретической механика», «Сопротивление материалов», «Начертательная геометрия. Инженерная графика», «Материаловедение» и других.

В данном курсовом проекте объектом конструирования является привод к ленточному конвейеру, в котором используется большинство деталей и узлов общемашиностроительного применения.

Конструирование – процесс творческий. Каждая конструкторская задача может иметь несколько решений. При этом необходимо по определенным критериям сопоставить типовые варианты и выбрать один из них – лучший для данных конкретных условий.

При выполнении данного курсового проекта мне предстоит последовательно воплотить кинематическую схему привода через многовариантность проектных решений в рабочие чертежи. На этапе проектирования я приобщаюсь к инженерному творчеству, осваиваю предшествующий мой опыт и опыт других конструкторов, учусь предвидеть новые идеи в создании типовых приводов: надежных и долговечных, экономичных в изготовлении и эксплуатации, удобных и безопасных в обслуживании.

Кинематический расчет привода

Исходные данные

Исходные данные приведены на дополнительном листе

Предварительный расчет параметров ленточного конвейера

Определение вращающего момента на выходном валу привода

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - угловая скорость ведомого вала, тогда:

- угловая скорость ведомого вала, тогда:

=

= ,

,

=1222,1

Н·м

=1222,1

Н·м

По формуле Соверена определим диапазон диаметров барабана:

,

,

=554

мм

=554

мм

Принимаем стандартное значение барабана равное 500 мм.

Определение окружной скорости на выходном валу:

где

- угловая скорость ведомого вала,

- угловая скорость ведомого вала, – диаметр барабана, тогда:

– диаметр барабана, тогда:

=

= ,

,

=2.06

м/с

=2.06

м/с

Определим частоту вращения выходного вала привода:

где

– диаметр барабана,

– диаметр барабана, - окружная скорость на выходном валу,

тогда:

- окружная скорость на выходном валу,

тогда:

=

= ,

,

=78.8

об/мин

=78.8

об/мин

Определение окружного усилия на выходном валу:

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - окружная скорость на выходном валу,

тогда:

- окружная скорость на выходном валу,

тогда:

=

= ,

,

=4.85

к·Н

=4.85

к·Н

Выбор двигателя

Определим общее КПД привода:

где

– КПД клиноременной передачи [1],

– КПД клиноременной передачи [1],

– КПД зубчатой передачи [1],

– КПД зубчатой передачи [1], - КПД муфты [1],

- КПД муфты [1], - КПД подшипника качения [1], тогда

- КПД подшипника качения [1], тогда

= 0.96·

= 0.96· ·0.98·0.99

·0.98·0.99

=0.89

=0.89

Определим общее передаточное число привода (предварительное):

где

- передаточное отношение ременной

передачи, по [1]

- передаточное отношение ременной

передачи, по [1] =2…4,

принимаем

=2…4,

принимаем равное 2,

равное 2,

- передаточное

отношение зубчатой передачи, по [1]

- передаточное

отношение зубчатой передачи, по [1]

=12.5…31.5,

принимаем

=12.5…31.5,

принимаем равное 22, тогда

равное 22, тогда

=2·22

=2·22

=44

=44

Определим необходимую мощность двигателя:

где

- мощность на ведомом валу привода,

- мощность на ведомом валу привода, - общий КПД, тогда:

- общий КПД, тогда:

=

=

=11.1

кВт

=11.1

кВт

Определим частоту вращения вала двигателя:

где

- частота вращения ведомого вала,

- частота вращения ведомого вала, - общее передаточное отношение, тогда:

- общее передаточное отношение, тогда:

=78.4·44

=78.4·44

=3467.2

об/мин

=3467.2

об/мин

Так

как

=11.1

кВт, а

=11.1

кВт, а =3467.2

об/мин, тогда принимаем двигатель «АИР

132М2» -

=3467.2

об/мин, тогда принимаем двигатель «АИР

132М2» - =11

кВт,

=11

кВт, =2910

об/мин. Допускается перегрузка по

мощности на 8%.

=2910

об/мин. Допускается перегрузка по

мощности на 8%.

Рассчитаем перегрузку двигателя:

=

= ,

,

∆=0.9%

Определим фактическое передаточное отношение привода

:

:

где

- фактическая частота вращения двигателя,

где

- фактическая частота вращения двигателя,

где - частота вращения ведомого вала, тогда:

- частота вращения ведомого вала, тогда:

=

= ,

,

=36.9

=36.9

Определим истинное передаточное число редуктора (

=2):

=2):

где

- фактическое передаточное отношение,

тогда

- фактическое передаточное отношение,

тогда

=

= ,

,

=18.5

=18.5

Определение передаточного отношения тихоходной и быстроходной ступени по [1]

Определение передаточного отношения тихоходной ступени:

где

- передаточное число редуктора, тогда:

- передаточное число редуктора, тогда:

=0.88

=0.88

=3.8

=3.8

Определение передаточного отношения быстроходной ступени:

=

= ;

;

=4.87

=4.87

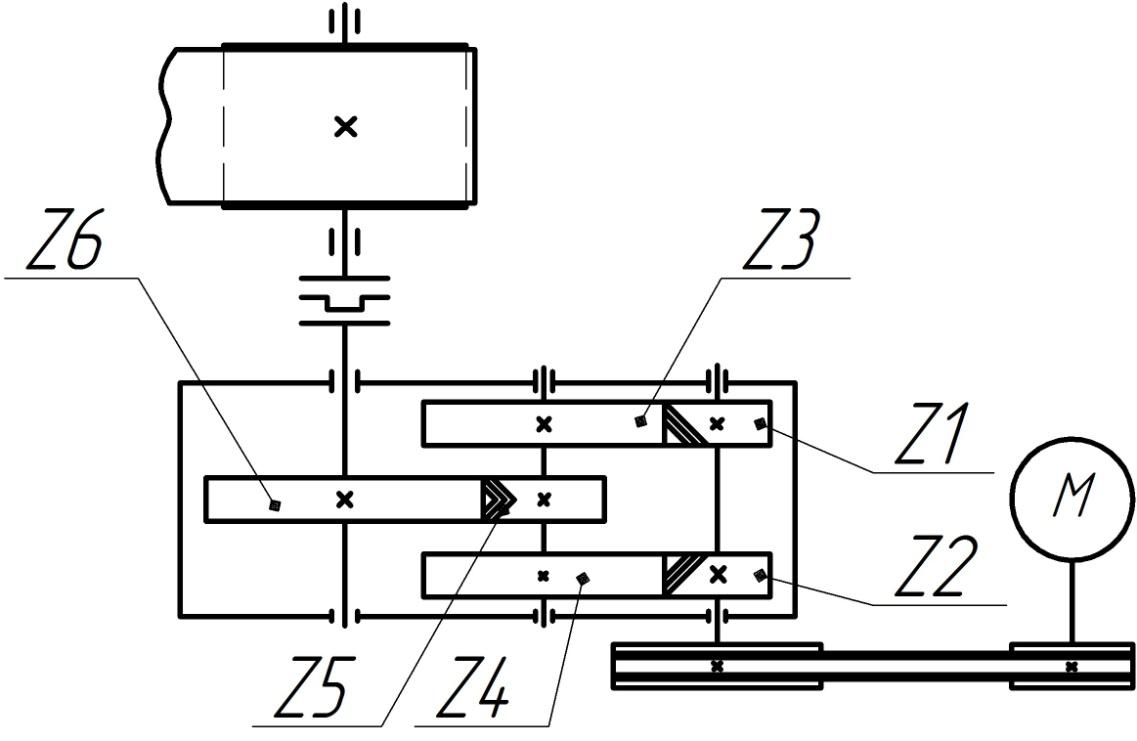

Рисунок 1. Схема привода

Определение мощностей и частот вращения, окружных усилий на всех валах привода

Определение мощностей на всех валах привода (

=11

кВт):

=11

кВт):

=11·0.96;

=11·0.96;

=10.6

кВт

=10.6

кВт

=10.6·0.98;

=10.6·0.98;

=10.3

кВт

=10.3

кВт

=10.3·0.98;

=10.3·0.98;

=10.14

кВт

=10.14

кВт

=10.14·0.98·0.99;

=10.14·0.98·0.99;

=8.9

кВт

=8.9

кВт

Определение частот вращения на всех валах привода (

=

= ;

;

=1459

об/мин

=1459

об/мин

=

= ,

,

=303.9

об/мин

=303.9

об/мин

=

= ,

,

=78.8

об/мин

=78.8

об/мин

=78.8

об/мин

=78.8

об/мин

Определение угловых скоростей всех валов привода

=

= ,

,

=152.7

=152.7

=

= ,

,

=31.8

=31.8

=

= ,

,

=8.25

=8.25

=

= ,

,

=8.25

=8.25

Определение окружных усилий на всех валах привода

=

= ,

,

=69

Н·м

=69

Н·м

=

= ,

,

=323

Н·м

=323

Н·м

=

= ,

,

=1229

Н·м

=1229

Н·м

=

= ,

,

=1078

Н·м

=1078

Н·м

Проверочный расчет

где

-

окружное усилие на валу двигателя,

тогда:

-

окружное усилие на валу двигателя,

тогда:

=32.8·36.9·0.89,

=32.8·36.9·0.89,

=1078

Н·м

=1078

Н·м

Расчет ременной передачи

Определение диаметров ведущего и ведомого шкива

Определение диаметра ведущего шкива

=

= ,

,

=136.6

мм

=136.6

мм

125 мм, принимаем по ГОСТ равное 140 мм.

125 мм, принимаем по ГОСТ равное 140 мм.

Так

как

=36.4

Н·м,

следовательно ремень сечения А(А) ([2]

табл. 1.10)

=36.4

Н·м,

следовательно ремень сечения А(А) ([2]

табл. 1.10)

Определение диаметра ведомого шкива

где

- диаметр ведущего шкива,

- диаметр ведущего шкива, – передаточное отношение клиноременной

передачи, тогда:

– передаточное отношение клиноременной

передачи, тогда:

=136·(1-0.01)·2,

=136·(1-0.01)·2,

=269.3

мм, принимаем по ГОСТ равное 280 мм.

=269.3

мм, принимаем по ГОСТ равное 280 мм.

Уточняем передаточное отношение

=

= ,

,

=2

=2

Определение скорости ремня

где

- частота вращения вала двигателя, тогда:

- частота вращения вала двигателя, тогда:

,

,

V = 21.3 м/с

Определение межосевого расстояния

Определение минимального межосевого расстояния

где h – [2], тогда:

=0.5(140+280),

=0.5(140+280),

=218

мм

=218

мм

Определение максимального межосевого расстояния

=2·(140+280),

=2·(140+280),

=840

мм

=840

мм

Определение реального межосевого расстояния

=1.5·

=1.5· ,

,

=333.3

мм

=333.3

мм

Так

как

, принимаем для последующих расчетов.

, принимаем для последующих расчетов.

Определение расчетной длинны ремня

L

= 2·333.3+ +

+ ,

,

L = 1340.7 мм

По табл. 1.11 стр. 15 [2] округляем до стандартной большей величины, принимаем L = 1400 мм

Определение окончательного межосевого расстояния

=

= ,

,

= 363.5 мм

= 363.5 мм

Определение углов обхвата ремня

=

=

,

,

= 157.8

= 157.8

Определение частоты пробега

=

=

,

,

= 15.2

= 15.2

Расчет числа ремней

Определим

,

,

= 520 Н

= 520 Н

Определение допускаемого полезного напряжения

где

- коэффициент угла обхвата (табл. 1.12 стр.

16 [2]),

- коэффициент угла обхвата (табл. 1.12 стр.

16 [2]), - коэффициент режима работы (табл. 1.8

стр. 10 [2]),

- коэффициент режима работы (табл. 1.8

стр. 10 [2]), - .

- .

Определим

:

:

где

- ,

- , - , определим

- , определим :

:

где

- , тогда:

- , тогда:

= 140·1.13

= 140·1.13

= 158.2 мм, тогда:

= 158.2 мм, тогда:

=

=

,

,

=2.25 МПа, тогда:

=2.25 МПа, тогда:

= 2.25·0.97·1,

= 2.25·0.97·1,

= 2.18 МПа

= 2.18 МПа

Определим количество ремней

=

=

,

,

= 2.94

= 2.94

Определим окончательное число ремней

где

– коэффициент неравномерности нагрузки

(табл. 1.16 стр. 18 [2]), тогда:

– коэффициент неравномерности нагрузки

(табл. 1.16 стр. 18 [2]), тогда:

=

=

,

,

= 3.09

= 3.09

Принимаем

количество ремней равное

= 3.

= 3.

Определение силы натяжения ремней

Рабочий коэффициент тяги

где

- истинный коэффициент тяги ([2]), тогда:

- истинный коэффициент тяги ([2]), тогда:

= 0.67·1·0.97,

= 0.67·1·0.97,

= 0.64

= 0.64

Рабочие

отношения

и

и

=

=

,

,

= 4.5

= 4.5

Натяжение от центробежных сил

где q – масса одного метра ремня (табл. 1.10 стр. 14 [2]), тогда:

= 0.1·

= 0.1· ·3,

·3,

= 136.1 Н

= 136.1 Н

Натяжение ветвей

=

=

,

,

= 804.6 Н

= 804.6 Н

=

=

,

,

= 284.6 Н

= 284.6 Н

Определение предварительного натяжения ветвей

где χ – коэффициент податливости ремня, χ = 0.1…0.25 ([2]), принимаем χ = 0.1, тогда:

= 0.5·(804.6+284.6)

– 0.1·136.1,

= 0.5·(804.6+284.6)

– 0.1·136.1,

= 524.2 Н

= 524.2 Н

Усилие действующее на вал

= 2·524.2·

= 2·524.2· ,

,

= 1028.8 Н

= 1028.8 Н

Определение угла отклонения от линии соединяющей центра шкивов

где

β

= 180 -

- угол между ветвями ремня, тогда:

- угол между ветвями ремня, тогда:

=

=

· tg

· tg ,

,

= 0.09 - примерно

5.6

= 0.09 - примерно

5.6