Сверло.Носков

.docx

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Волгоградский государственный технический университет»

Камышинский технологический институт (филиал)

Волгоградского государственного технического университета.

Кафедра «Технология машиностроения»

Семестровое задание

По дисциплине «Режущий инструмент»

Вариант 14

Тема: «Расчет и конструирование сверла»

Выполнил: ст.гр. КТМ-091

Носков М. Ю.

Проверил:

Ольштынский П. В.

Камышин 2012.

Содержание

лист

-

Расчет и конструирование спирального сверла 3

-

Исходные данные 3

-

Определение диаметра сверла 3

-

Определения режимов резания 3

-

Определение геометрических и конструктивных параметров рабочей части сверла. 4

-

Геометрические элементы профиля фрезы 6

-

Допуски и требования на размеры сверла 6

Список литературы 8

РАСЧЕТ И КОНСТРУИРОВАНИЕ СПИРАЛЬНОГО СВЕРЛА

1.1 Исходные данные: Рассчитать и сконструировать спиральное сверло с коническим хвостовиком, оснащенное пластинкой из твердого сплава, для сверления отверстия диаметром D=18 мм, глубина сверления l=110 мм. Основные размеры сверл выбираем по ГОСТ 6647-64. Материал заготовки чугун СЧ1532, 200 НВ.

1.2 Определение диаметра сверла.

Определяем диаметр сверла. По ГОСТ 6647—64 находим необходимый диаметр сверла 18 мм, указанный диаметр имеется.

1.3

Определение режимов резания.

Определяем режим

резания по нормативам

:

:

1.3.1 Подачу на оборот находим по табл. 27, с. 433: S0 = 0,41-0,47 мм/об; принимаем S0 = 0,45 мм/об.

1.3.2 Определяем скорость главного движения резания, допускаемую режущими свойствами резца:

По табл. 28—30 находим коэффициенты для определения скорости главного движения резания;

Cv=40.4; qv=0,45; m=0,2; yv=0,3.

Назначаем период стойкости сверла ([2], табл. 29, стр. 435). Для сверла диаметром D = 18 мм при обработке конструкционной стали сверлом из твердого сплава, рекомендуется период стойкости Т = 45 мин.

Общий поправочный коэффициент на скорость резания КV, учитывающий фактические условия резания, определяется по формуле:

,

где KmV – коэффициент, учитывающий обрабатываемый материал,

nv =1,3 ([1], табл. 2, стр. 262).

Коэффициент KИv – учитывает инструментальный материал режущей части инструмента, KИv = 0.83 для твердого сплава ВК8 ([1], табл. 6, стр. 263). Коэффициент KLv– учитывает глубину сверления, KLv = 0,7.

1.3.3 Осевая составляющая силы резания:

Выписываем из ([2], табл. 31, стр. 436) значение коэффициента Ср и показателей степени qp, уp: Ср = 42, qp = 1.2, уp = 0,75.

Учитываем поправочный коэффициент на силу резания Кр =Kmp ([1], табл. 9, стр. 264) np = 1.3.

1.3.4 Момент сил сопротивления резанию (крутящий момент)

Значения коэффициентов и показателей степени См, qм, ум при сверлении серого чугуна, выбираем из ([2], табл. 31, стр. 436), Cм = 0,012, qм = 2.2, yм = 0,8.

Коэффициент, учитывающий фактические условия обработки, зависит только от материала обрабатываемой заготовки:

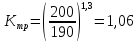

= = 1,06, тогда:

Мкр= 9,81∙0,012∙182.2∙0,450,8•1,06 =38,2 НМ.

1.4 Определение геометрических и конструктивных параметров рабочей части сверла.

Определение

параметров производим по нормативам

( табл.

43, с. 200, 201)

табл.

43, с. 200, 201)

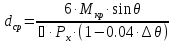

1.4.1 Определяем номер конуса Морзе хвостовика

где

ϻ - коэффициент трения стали о сталь, ϻ

= 0.096, угол θ – для большинства конусов

Морзе равен приблизительно

,

sin

θ = 0.02618, ∆θ - отклонение угла конуса, ∆θ

=

,

sin

θ = 0.02618, ∆θ - отклонение угла конуса, ∆θ

=

,

тогда:

,

тогда:

=

=

;

;

=

10.2 мм

=

10.2 мм

По

ГОСТ 25557-82 выбираем ближайший больший

конус, то есть конус Морзе № 1, но из

конструкторских соображений применяем

конус Морзе №2 с лапкой, со следующими

параметрами:

=18

мм,

=18

мм,

= 14.6 мм,

= 14.6 мм,

= 80 мм, конусность 1:20,020 = 0.04995.

= 80 мм, конусность 1:20,020 = 0.04995.

Остальные размеры хвостовика указывают на чертеже.

1.4.2 Определяем длину сверла. Общая длина сверла L; длины рабочей части l0 могут быть приняты по ГОСТ 6647-64: L = 228 мм; 10 = 130 мм;

Центровое отверстие выполняется по форме В ГОСТ 14034—74.

1.4.3

Находим форму заточки

двойная, угол

наклона винтовой канавки ω = 20°. Углы

между режущими кромками: 2φ = 120°, 2

= 70

= 70 .

Задний угол α

= 12°, ϒ=7

.

Задний угол α

= 12°, ϒ=7 .

Угол наклона поперечной кромки ψ= 55°.

Шаг винтовой канавки:

.

Угол наклона поперечной кромки ψ= 55°.

Шаг винтовой канавки:

H

=

;

;

H=176 мм

1.4.4 Толщину dc сердцевины сверла выбирают в зависимости от диаметра сверла:

Принимаем толщину сердцевины у переднего конца сверла равной 0,2D. Тогда dc = 0,2D = 0,2*18 = 3.6 мм. Утолщение сердцевины по направлению к хвостовику 1,4—1,8 мм на 100 мм длины рабочей части сверла. Принимаем это утолщение равным 1,5 мм.

1.4.5 Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 м длины рабочей части должна составлять:

Принимаем обратную конусность 0,1 мм.

1.4.6 Ширину ленточки (вспомогательной задней поверхности лезвия) f0 и высоту затылка по спинке К выбираем по табл. 63. В соответствии с диаметром D сверла f0= 1.2 мм; К = 0,6 мм.

-

Ширина пера В =10.44 мм.

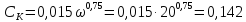

1.5 Геометрические элементы профиля фрезы. Геометрические элементы профиля фрезы для фрезерования канавки сверла определяют графическим или аналитическим способом. Воспользуемся упрощенным аналитическим методом.

Больший радиус профиля

где

при отношении толщины сердцевины dc к диаметру сверла D, равном 0,14, Сr=1;

где Dф — диаметр фрезы.

При

Dф

= 13

,

,

= 55.15, Сф

= 1. Следовательно:

= 55.15, Сф

= 1. Следовательно:

R0 = 0,769•18 = 13,8 мм.

Меньший радиус профиля

где

Следовательно, = 0,142• 18 = 2,5 мм.

= 0,142• 18 = 2,5 мм.

Ширина профиля В = R0+Rк = 13.8+2,5 = 16,3 мм.

1.6 Допуски и требования на размеры сверла. По найденным размерам строим профиль канавочной фрезы. Устанавливаем основные технические требования и допуски на размеры сверла (по ГОСТ885—77*).

Рисунок 1. Профиль канавочной фрезы

Предельные отклонения диаметров сверла D= 18(-0,052) мм. Допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по 14-му квалитету с симметричным расположением предельных отклонений

по

ГОСТ 25347—82. Предельные отклонения

конуса хвостовика устанавливают по

ГОСТ 2848-75* (степень точности АТ8).

Радиальное биение рабочей части

сверла относительно оси хвостовика не

должно превышать 0,15 мм. Углы 2φ =120° ±

2°. Угол наклона винтовой канавки ω

= 20-2°

по

ГОСТ 25347—82. Предельные отклонения

конуса хвостовика устанавливают по

ГОСТ 2848-75* (степень точности АТ8).

Радиальное биение рабочей части

сверла относительно оси хвостовика не

должно превышать 0,15 мм. Углы 2φ =120° ±

2°. Угол наклона винтовой канавки ω

= 20-2°

Твердость

рабочей части сверла 63—66 HRC,

у лапки хвостовика 32-46.5

.

.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

-

Справочник технолога-машиностроителя: В 2 т. Т 2. Под ред. А. Г. Косиловой и Г. К. Мещерякова. – 4-е изд.; перераб. и доп. – М.: Машиностроение, 1986. – 496 с.

-

Справочник технолога-машиностроителя: В 2 т. Т 2. / Гриднев В. Н., Досчатов В. В., Замалин В. С. и др. / Под ред. А. Н. Малова. – 3-е изд.; перераб. – М.: Машиностроение, 1972. – 568 с.

-

Нефедов Н. А., Осипов К. А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент», – 5-е издание, перераб. и доп. – М.: Машиностроение, 1990. – 448 с.