2.12 Конструкторская проработка

Для выполнения поворота изделия при сборки и сварке соединений используется специальное приспособление известная модель рычажно-челночного кантователя. В качестве конструкторской проработки рассчитаем пневмогидравлические прижимы и внесём их в конструкцию данного кантователя для обеспечения прижима изделия в процессе кантования (рисунок 14). Данная проработка позволит повысить производительность работ, так как прижимы такие как винтовые, например, требуют больше времени на установку и прижим детали. Рычажные прижимы не способны обеспечить должного усилия для обеспечения прижима, а пневмогидравлические прижимы лишены этих недостатков и их возможно применить в качестве доработки кантователя. Схема доработанного кантователя представлена на рисунке 15

Рисунок 14 Пневмогидравлические прижимы.

Масса изделия – 6500кг.

Задаем усилие прижатия Q = 500 кг

Расчет силы Q на штоке рабочего гидроцилиндра (рис. 14) ведем из

условия равновесия привода, т. е.

PM πd 2 / 4 = pB πD12 / 4

Из этого уравнения pM = pB(D1/d2).

Диаметр рабочего гидроцилиндра

Диаметр штока пневмоцилиндра

Диаметр пневмоцилиндра

Тогда

Q =πD2 pM η0 / 4 = pB(D12 /d 2 )πD2η0ηB / 4

где ηo — КПД гидроцилиндра: η0=0,80 ... 0,85;

ηB— КПД пневмоцилиндра: ηв =085…0,95.

Рисунок 15 Схема доработанного кантователя.

2.13 Описание усовершенствованного технологического процесса сборки и сварки изделия.

С учетом нового оборудования сборку и сварку металлоконструкции будем производить в следующей последовательности:

Установка элементов рамы (поз. 1,2,3,4) на сборочно-сварочную плиту.

Сборка стрингеров (поз. 1) и диафрагм (поз. 2,3) контроль, прихватка, контроль.

Сборка ригелей (поз. 4) и (поз.1,2,3) контроль, прихватка, контроль.

Установка поясов № 1-4(поз .5,6,7,8) на сборочно-сварочную плиту.

Сборка поясов (поз. 5 - 8) с (поз. 1 – 4) контроль, прихватка, контроль.

Установка элементов обшивки.

Сборка листов обшивки (поз.9 -12) контроль, прихватка, контроль.

Установка элементов рамы на кантователь (поз.1-8), фиксация пневмогидроприжимами, контроль, сварка (поз. 1- 8), контроль.

Установка элементов обшивки (поз.9-12), фиксация пневмогидроприжимами, контроль, сварка (поз. 9-12), контроль.

Сборка рамы (поз.1-8) и обшивки (поз. 9-12), контроль, сварка, контроль.

Перемещение и установка на сборочно-сварочную плиту, а также на кантователь деталей осуществляется при помощи мостового крана. Сборка осуществляется с помощью винтовых прижимов, упоров, прижимов. Сварные швы выполняются полуавтоматической и автоматической импульсно-дуговой сваркой в среде защитного газа 100% СО2, проволокой Filarc PZ6114S диаметром 1,2 мм для стали 09Г2С и проволкой BOHLER CN 23/12 Mo PW-FD диаметром 1,2 для стали 12Х18Н10Т. Для сварки используеться полуавтомат Invertec STT2, а также автоматическая сварочная кареткаNB-2SV. Перед сборкой каждая деталь проходит очистку от загрязнений. На каждом этапе качество выполнения работ проверяется ОТК.

2.14 Планировка участка

Общие требования при проектировании сборочно-сварочного участка

Проектирование участка должно удовлетворять общим требованиям, предъявляемым к машиностроительным предприятиям:

1) размеры ширины, длины и высоты цеха должны строго соответствовать нормам технологического проектирования;

2) объем цеха должен удовлетворять санитарным нормам проектирования, согласно которым на каждого рабочего должно быть не менее 15 м³;

3) разрез цеха должен быть в месте расположения самого высокого оборудования, установленного в цехе с указанием мостового крана;

4) на каждые 30-40 метров длины цеха должен быть один мостовой кран;

5) при планировке участка необходимо обеспечить прямоточность техпроцесса, отсутствие возвратных перемещений деталей и наиболее полную загрузку оборудования, подъемно-транспортных средств и рабочих мест;

6) масштаб участка и цветное изображения элементов производства, рабочих, складочных мест и т.д. должны строго соответствовать требованиям ГОСТ 2.002-72 «Требования к моделям, макетам и темплетам, применяемым при проектировании".

7) изображения на планировке технологического оборудования, подъемно-транспортных средств и условных обозначений элементов производства должно соответствовать требованиям ГОСТ 2.428-84 «Правила выполнения темплетов».

Согласно ГОСТ 2.428-84 на планировке участка обозначается следующее:

– габаритные контуры оборудования в положении покоя обозначаются толстой сплошной серой линией;

– контуры подвижных частей оборудования обозначаются тонкой

штрихпунктирной линией с двумя точками;

– место обслуживающего персонала;

– места подвода и отвода сред;

– осевые линии обозначаются точка тире;

– обозначение оборудования сплошной линией;

– указывается высота оборудования.

Согласно ГОСТ 2.002-72 при планировке участка применяют следующие цвета:

– красным цветом обозначаются подвесной путь, подкрановые балки, краны, консоли;

– голубым цветом обозначаются санитарно-технологическое оборудование;

– розовым цветом обозначаются энергетическое оборудование и трассы;

– оранжевым цветом обозначаются оборудование для нефтехимических предприятий;

– синим цветом обозначается грузопоток.

Допускаемые минимальные расстояния между оборудованием, складочными местами и элементами здания участка выбираются по таблице 13.

Таблица 13 – Допускаемые пределы минимальных расстояний между оборудованием, складочными местами и элементами здания цеха (по материалам норм технологического проектирования)

|

Определяемое расстояние |

Допускаемые пределы значений, м |

|

От колонн или стен здания до боковой стороны оборудования |

1-3 |

|

От колонн или стен здания до тыльной стороны оборудования |

1-2,5 |

|

Между боковыми сторонами оборудования |

1-1,4 |

|

Между складочными местами |

1-1,4 |

|

Между боковой стороной оборудования и складочным местом |

1-1,2 |

|

Между тыльной стороной оборудования и складочным местом |

1 |

Примечание: Меньшие значения указанных допустимых расстояний относят к малогабаритным, а большие к крупногабаритным станкам, стендам и складочным местам.

Расчет ширины пролета

При проектировании участка планировку оборудования, оснастки, складочных и рабочих мест выполняют рядами. На практике наиболее рациональным является двухрядное расположение оборудования и рабочих мест.

При расчете ширины пролета участка выбираем расположение складочных мест поперек ряда (рисунок 16).

1 – сборочно-сварочная плита; 2 – кантователь; 3 – стол для УЗК;

4 – стеллаж для инструментов; 5 – полуавтомат; 6 – мостовой кран.

Рисунок 16 – Схема планировки для расчета ширины пролета участка при расположении складочных мест поперек ряда

Ширина пролета вычисляется по формуле:

Вп=2(В1+Вск)+Впр

где Вп – расстояние от тыльной стороны рабочего места до оси продольного ряда колонны или стены здания цеха, м;

В1 – расстояние от тыльной стороны рабочего места до оси продольного ряда колонны или стены здания цеха (обычно В1=1-2 м; в случае В1≥2 м – на этом месте располагают источники питания, стеллажи для инструментов, коммуникации для подвода воздуха, газа и т.д.;

Вск – ширина складочного места;

Впр – ширина проезда между двумя линиями рабочих мест (обычно 3-4 м)

Вп=2 (3 + 4) + 3 = 18 м

При планировке участка необходимо строго соблюдать нормы технологического проектирования, согласно которым ширина пролета цеха равна 18, 24 и 30 м. Принимаем Вп=18 м [12].

Расчет длины участка

Общая длина участка складывается путем последовательного суммирования длин рабочего оборудования, рабочих мест, складочных мест и проходов между ними (рисунок 17). Размеры рабочих мест выбираются в зависимости от размеров изготовляемого изделия.

Рисунок 17 – Схема планировки для расчета длины участка

Длина оборудования:

Lоб. = 10+10+10+10+10 = 50м

Согласно нормам технологического проектирования принимаем расстояние между колоннами 12 м.

L = 12+12+12+12+12 = 60 м

L – длина участка, м;

Принимаем L = 60 м.

Расчет высоты пролета

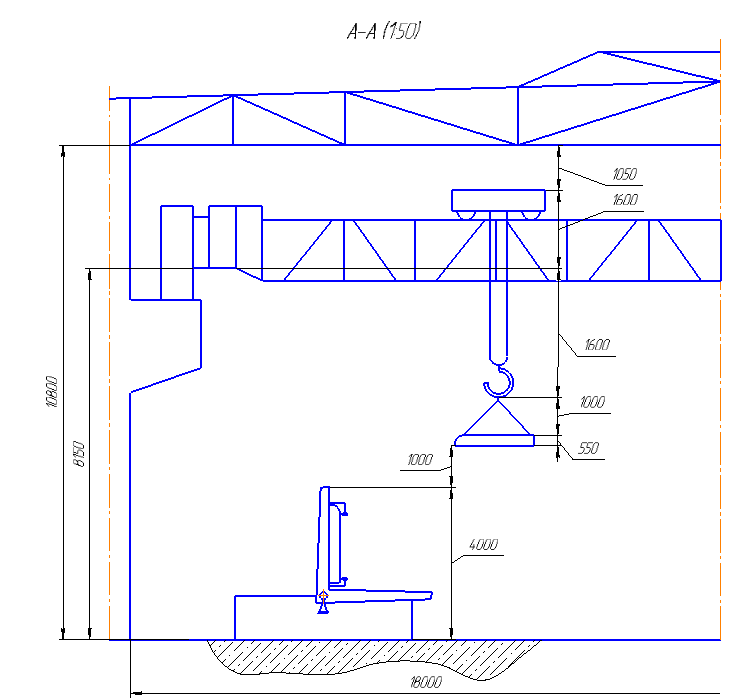

Высота пролета проектируемого участка металлизации выбирается, исходя из подлежащих изготовлению в них изделий, габаритными размерами применяемого оборудования и предусмотренным применением (либо отказом от применения) верхнего транспорта (рисунок 18).

При наличие верхнего транспорта высота пролёта может быть определена как:

Hр ≥ h1+ h2 + h3+ h4 + h5

Hп≥ Hр+ h6 + h7

где Hп – высота пролета участка (без верхнего транспорта) от уровня пола до низа перекрытия, м;

Hр – высота пролета цеха от пола до головки рельса подкранового пути;

h1– наибольшая высота производственного оборудования (оснастки, стеллажей), применяемого в данном пролете цеха, м;

h2 – расстояние между наивысшей точкой указанного оборудования и наиболее низкой точкой выступающих частей перекрытия, принимают равным 0,5-1,0 м;

h3 – наибольшая высота грузов, перемещаемая в данном пролете при помощи верхнего транспорта;

h4 – расстояние между наиболее высокой точкой перемещаемого груза и наиболее низкой точкой подъемного крюка крана (при креплении груза цепями или тросами 0,5 м ширины увязки, но не менее 1м);

h5 – расстояние между наиболее низкой точкой подъемного крюка крана до головки рельса подкранового пути;

h6 – расстояние от головки рельса подкранового пути до высшей точки тележки крана;

h7 – расстояние между высшей точкой тележки крана и нижним уровнем затяжки стропил перекрытия (0,6-1,2 м);

α – угол между вертикалью и натянутыми стропами, которые удерживают на крюке крана груз (45º).

Рисунок 18 – Схема планировки для расчета высоты пролета

Hр ≥ 4000 + 1000 + 550 + 1000 + 1600 = 8,15 м

Hп≥ 8,15 + 1050 + 1600 = 10,8 м

С учетом норм технологического проектирования, принимаем Нр=8,15 м, Нп=10,8 м.

Разработанная рациональная планировка участка изготовления рамы затвора шлюзовых ворот обеспечивает наиболее полную загрузку оборудования и рабочих мест, не возникают возвратные перемещения, а также обеспечивается удобство транспортировки заготовок деталей и узлов.