2.7 Расчёт и выбор режимов сварки

Рекомендованные производителем порошковой проволоки Filarc PZ6114S диаметр 1,2 мм режимы сварки для различных положений приведены на рисунке 4.

Рисунок 4 – Рекомендованные режимы сварки

Рассчитаем режим автоматической сварки в среде защитных газов для стыкового соединения. Тип разделки С12 по ГОСТ 14771-76, сварочная проволока Filarc PZ6114S, диаметр проволоки 1,2мм (рисунок 5).

Рисунок 5 – Разделка кромок C12

Подварка корня шва (шов А):

(2.14)

(2.14)

где s – толщина металла, мм;

Задаемся а = 180-200 А/мм2 ,d=1,2 мм

1) Сварочный ток определим по формуле:

(2.15)

(2.15)

где a - плотность тока в электродной проволоке, А/мм2 а=180…200 А/мм2;)

dэ – диаметр электродной проволоки, мм.

Принимаем Iсв = 203…226 А.

2) напряжение горения дуги равно:

(2.16)

(2.16)

Принимаем Uд = 29 В.

3) Как известно из практики, шов формируется удовлетворительно тогда, когда произведение силы тока (А) на скорость сварки (м/час) при автоматической сварке электродной проволокой диаметром 1,2 мм находится в пределах 2000…5000.

Исходя из этого определим скорость сварки по формуле:

м/ч.

(2.20)

м/ч.

(2.20)

то есть входит в предел скоростей 15…60 м/ч для механизированной сварки. Принимаем Vсв = 25 м/ч, (0,69 см/с).

4) Рассчитаем погонную энергию принимая значения эффективного к.п.д. нагрева изделия дугой при сварке в смеси СО2 ŋи=0,80.

(2.17)

(2.17)

5) Определяем коэффициент формы провара по формуле:

где k = 0,92 (коэффициент, зависящий от рода и полярности тока)

Для

механизированной сварки

находится в пределах от 0,8 - 4,0. Значение

2,67 входит в указанный диапазон.

находится в пределах от 0,8 - 4,0. Значение

2,67 входит в указанный диапазон.

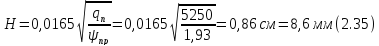

6) Определяем глубину провара Н (см) при сварке в защитном газе:

7) Определяем ширину шва е (мм):

(2.21)

(2.21)

8) При сварке в смеси СО2 вылет электрода L выбирают в пределах 10-20 мм

Выбираем L = 15 мм

9) Определяем коэффициент наплавки αн

αнτ

=

где

αрτ

=

10) Скорость подачи электродной проволоки определим из условия:

(2.39)

(2.39)

где αн – коэффициент наплавки;

γ – удельный вес металла для стали γ=7,8 г/см3.

(2.40)

(2.40)

11) Площадь металла, наплавленного за данный проход (см2);

(2.26)

(2.26)

Определяем высоту валика. При сварке в углекислом газе в диапазоне режимов, обеспечивающих удовлетворительное формирование шва, коэффициент полноты валика изменяется в узких пределах и практически равен µВ=0,73.

12) Высота валика равна (мм):

(2.27)

(2.27)

13) Определяем общую высоту шва С (мм):

С=Н+ =4

+ 1,25 = 5,25

мм

(2.28)

=4

+ 1,25 = 5,25

мм

(2.28)

14) Определяем коэффициент формы усиления:

Ψв

= (2.29)

(2.29)

Для хорошо сформированных швов Ψв должен находиться в пределах 7 ÷ 10

Заполнение разделки (шов Б):

(2.30)

(2.30)

где s – толщина металла, мм;

Задаемся j = 250А/мм2;d = 1,2мм

1) сварочный ток определим по формуле (2):

(2.31)

(2.31)

2) напряжение горения дуги равно:

(2.32)

(2.32)

Принимаем Uд = 31 В.

3) Как известно из практики, шов формируется удовлетворительно тогда, когда произведение силы тока (А) на скорость сварки (м/час) при автоматической сварке электродной проволокой диаметром 1,2 мм находится в пределах 2000…5000.

Исходя из этого определим скорость сварки по формуле (7):

м/ч.

(2.36)

м/ч.

(2.36)

Принимаем Vсв = 12 м/ч, (0,33 см/с).

4) Рассчитаем погонную энергию, принимая значения эффективного к.п.д. нагрева изделия дугой ŋи=0,80

(2.33)

(2.33)

5) Определяем коэффициент формы провара по формуле:

где k = 0,92(коэффициент, зависящий от рода и полярности тока)

Для

механизированной сварки

находится в пределах от 0,8 - 4,0. Значение

1,93 входит в указанный диапазон.

находится в пределах от 0,8 - 4,0. Значение

1,93 входит в указанный диапазон.

6) Определяем глубину провара Н (см) при сварке в защитном газе:

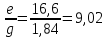

7) Определяем ширину шва е (мм):

(2.37)

(2.37)

8) При сварке в смеси СО2 вылет электрода L выбирают в пределах 10-20 мм

Выбираем L = 15 мм.

9) Определяем коэффициент наплавки αн:

αнτ

=

где

αрτ

=

10) скорость подачи электродной проволоки определим из условия:

(2.39)

(2.39)

где αн – коэффициент наплавки;

γ – удельный вес металла для стали γ=7,8 г/см3.

(2.40)

(2.40)

11) Fн – площадь металла, наплавленного за данный проход (см2);

(2.41)

(2.41)

12) Определяем высоту валика. При сварке в смеси газов в диапазоне режимов, обеспечивающих удовлетворительное формирование шва, коэффициент полноты валика изменяется в узких пределах и практически равен µВ=0,73. Тогда:

высота усиления равна (мм):

(2.42)

(2.42)

13) Определяем общую высоту шва С (мм):

С=Н+ =8.6 + 1,84 = 10,4

мм (2.43)

=8.6 + 1,84 = 10,4

мм (2.43)

14) Определяем коэффициент формы усиления:

Ψв

= (2.44)

(2.44)

Для хорошо сформированных швов Ψв должен находиться в пределах 7…10. Малые значения Ψв имеют место при узких высоких швах, такие швы не имеют плавного сопряжения с основным металлом и обладают неудовлетворительной работоспособностью при переменных нагрузках. Большие значения Ψв соответствуют широким и низким усилениям, такие швы нежелательны по тем же причинам, что и швы с чрезмерно большим значением Ψв, а также в связи с возможным уменьшением сечения шва по сравнению с сечением основного металла из-за колебаний уровня жидкой ванны.

Количество проходов определим из рисунка 6 по формуле:

Рисунок 6 - Схема к расчету площадей проплавленного и наплавленного металла

Определим усредненный химический состав металла шва при сварке стали 09Г2С проволокой Filarс PZ6114S.

Содержание рассматриваемого элемента в металле шва определяется на основании правила смешения по формуле:

,

(17)

,

(17)

где |х|ш, |х|ом, |х|э – концентрация рассматриваемого элемента в металле шва, основном и электродном металле;

γо– доля участия основного металла в формировании шва, определяется по формуле:

(18)

(18)

где Fн – площадь наплавленного металла,

Fпр – площадь провара. Определяем графически из рисунка 11.

Fн=88,5 мм2

Fпр=96,6 мм2

Определим химическое содержание шва при сварке основного слоя:

ш=0,5·0,12+(1-0,5)·0,06=0,096%

ш=0,5·0,12+(1-0,5)·0,06=0,096%

ш=0,5·0,6+(1-0,5)·0,4=0,52%

ш=0,5·0,6+(1-0,5)·0,4=0,52%

ш=0,5·1,5+(1-0,5)·1,3=1,42%

ш=0,5·1,5+(1-0,5)·1,3=1,42%

ш=0,5·0,3+(1-0,5)·0,2=0,26%

ш=0,5·0,3+(1-0,5)·0,2=0,26%

ш=0,5·0,3+(1-0,5)·0,4=0,34%

ш=0,5·0,3+(1-0,5)·0,4=0,34%

ш=0,5·0+(1-0,5)·0,2=0,08%

ш=0,5·0+(1-0,5)·0,2=0,08%

ш=0,5·0+(1-0,5)·0,05=0,02%

ш=0,5·0+(1-0,5)·0,05=0,02%

ш=0,5·0+(1-0,5)·0,08=0,032%

ш=0,5·0+(1-0,5)·0,08=0,032%

ш=0,5·0,040+(1-0,5)·0,015=0,03%

ш=0,5·0,040+(1-0,5)·0,015=0,03%

ш=0,5·0,035+(1-0,5)·0,015=0,027%

ш=0,5·0,035+(1-0,5)·0,015=0,027%

ш=0,5·0,3+(1-0,5)·0,3=0,3%

ш=0,5·0,3+(1-0,5)·0,3=0,3%

Расчет склонности металла стали сварного соединения к образованию холодных трещин и меры их предупреждения.

Потенциальную склонность стали к образованию холодных трещин можно рассчитать по значению эквивалентного содержания углерода Сэкв. Стали, для которых Сэкв>0,45%, чувствительны к образованию холодных трещин при сварке. Углеродный эквивалент можно вычислить по методу Международного института сварки.

(19)

(19)

шов нечувствителен к образованию холодных трещин.