- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

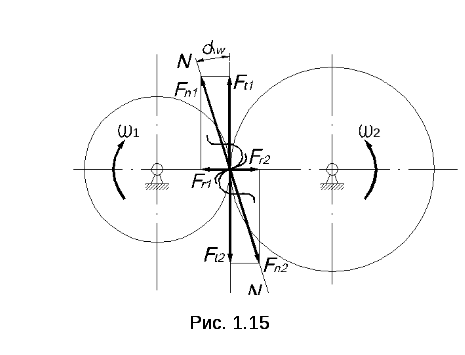

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

Особенности геометри косозубых и шевронных зубчатых колес

Прямозубые колеса обладают существенным недостатком, который заключается в том, что их работа при больших скоростях сопровождается ударами. Причинами их возникновения являются погрешности при изготовлении зубьев и деформации. Удары вредно отражаются не только на прочности колес, но и других узлов машин и вызывают специфический шум.

При больших скоростях наиболее эффективным средством, обеспечивающим плавность и бесшумность работы, является применение колес с косыми и шевронными зубьями.

У

косозубых колес зубья располагаются

не по образующей делительного цилиндра,

а составляют с ней некоторый угол

![]() .

В отличие от прямозубых колес, в которых

зубья входят в зацепление одновременно

по всей длине, в косозубых зубья входят

в зацепление постепенно, благодаря чему

они работают более плавно и бесшумно.

.

В отличие от прямозубых колес, в которых

зубья входят в зацепление одновременно

по всей длине, в косозубых зубья входят

в зацепление постепенно, благодаря чему

они работают более плавно и бесшумно.

Для нарезания косозубых колес используется инструмент такого же исходного профиля, как и для нарезания прямых, поэтому профиль косого зуба в его нормальном сечении совпадает с профилем прямого зуба. Модуль в нормальном сечении является стандартным.

Однако

косозубые колеса имеют и существенный

недостаток. В результате винтового

расположения зубьев возникает осевая

составляющая нормального усилия, которая

обозначается

![]() и называется осевым усилием

и называется осевым усилием

![]() ,

,

г

де

де![]() ─ угол наклона зуба к оси вращения на

образующей делительного цилиндра.

Величина этой осевой составляющей, так

же как плавность и нагрузочная способность,

зависит от угла наклона зуба

─ угол наклона зуба к оси вращения на

образующей делительного цилиндра.

Величина этой осевой составляющей, так

же как плавность и нагрузочная способность,

зависит от угла наклона зуба![]() .

С увеличением угла

.

С увеличением угла![]() повышается плавность и бесшумность

работы передачи, увеличивается нагрузочная

способность, но увеличивается и осевое

усилие

повышается плавность и бесшумность

работы передачи, увеличивается нагрузочная

способность, но увеличивается и осевое

усилие![]() .

При больших значениях

.

При больших значениях![]() в конструкциях передач приходится

предусматривать специальные опоры,

которые воспринимают эти силы, конструкция

при этом усложняется.

в конструкциях передач приходится

предусматривать специальные опоры,

которые воспринимают эти силы, конструкция

при этом усложняется.

В связи

с этим угол наклона

![]() в косозубых передачах принято выполнять

в пределах от 8 до 160.

При таких значениях обеспечиваются, с

одной стороны, достаточно высокая

плавность и нагрузочная способность

передачи, с другой стороны, небольшое

значение величины осевой составляющей

в косозубых передачах принято выполнять

в пределах от 8 до 160.

При таких значениях обеспечиваются, с

одной стороны, достаточно высокая

плавность и нагрузочная способность

передачи, с другой стороны, небольшое

значение величины осевой составляющей

![]() не требует установки опор сложной

конструкции.

не требует установки опор сложной

конструкции.

В

косозубых колесах различают окружной

шаг

![]() ,

измеренный в торцевом сечении колеса,

и нормальный шаг

,

измеренный в торцевом сечении колеса,

и нормальный шаг![]() ,

измеренный в плоскости, нормальной к

рабочей поверхности зуба

,

измеренный в плоскости, нормальной к

рабочей поверхности зуба![]() (рис.1.13).

(рис.1.13).

В

соответствии с этим в косозубых колесах

имеются два модуля: модуль окружной

![]() и модуль нормальный

и модуль нормальный![]() .

Нормальный модуль является расчетным

и стандартным. Модуль окружной имеет

дробное значение

.

Нормальный модуль является расчетным

и стандартным. Модуль окружной имеет

дробное значение![]() .

.

Диаметр делительной окружности косозубого колеса

![]() .

(1.40)

.

(1.40)

Межосевое расстояние цилиндрической косозубой передачи, образованной колесами без коррекции

![]() . (1.

41)

. (1.

41)

Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

Прочность зуба определяют его размеры и форма в нормальном сечении. Форму косого зуба в этом сечении принято определять через параметры эквивалентного прямозубого колеса. Профиль зуба эквивалентного колеса соответствует профилю зуба косозубого колеса в его нормальном сечении.

Рассечем

косозубое колесо нормальной к рабочей

поверхности зуба плоскостью n

─ n

(рис. 1.14).

В сечении получим эллипс с полуосями а

и с.

Проведем окружность радиусом

![]() ,

равным радиусу кривизны эллипса в точкеk.

Эту окружность примем за делительную

эквивалентного прямозубого колеса, к

расчету которого сводится расчет

рассматриваемого косозубого. Все

величины, относящиеся к эквивалентному

колесу, условимся обозначать с индексом

,

равным радиусу кривизны эллипса в точкеk.

Эту окружность примем за делительную

эквивалентного прямозубого колеса, к

расчету которого сводится расчет

рассматриваемого косозубого. Все

величины, относящиеся к эквивалентному

колесу, условимся обозначать с индексом

![]() .

Установим связь между величинами,

относящимися к прямозубому и косозубому

колесам.

.

Установим связь между величинами,

относящимися к прямозубому и косозубому

колесам.

Радиус

кривизны эллипса в точке k

: ![]() .

.

Полуоси

эллипса: ![]() ;

;![]() ;

;

откуда

![]() и

и![]() .

.

Ширина

bwV

и диаметр dV

делительной окружности зубчатого венца

эквивалентного колеса соответственно

равны ![]() .

.

Поскольку

![]() ,

то

,

то![]() ,

откуда приведенное число зубьев

эквивалентного колеса равно

,

откуда приведенное число зубьев

эквивалентного колеса равно![]() .

.

Минимальное число зубьев цилиндрической косозубой передачи

![]() ,

,

Откуда

![]() .

.

Или

![]()

Крутящий

момент на эквивалентном колесе

равен ![]() .

.

С учетом

того что

![]() ,

,

где Т─ расчетный крутящий момент на косозубом колесе, получим

![]() .

.

Подставим

значения

![]() ,

,![]() ,

,![]() ,

,![]() в ранее полученные формулы для проектного

и проверочного расчетов прямозубых

цилиндрических колес.

в ранее полученные формулы для проектного

и проверочного расчетов прямозубых

цилиндрических колес.

При

этом примем среднее значение коэффициента

перекрытия

![]() ;

угла наклона зуба

;

угла наклона зуба![]() и коэффициент формы зуба будем определять

с учетом приведенного числа зубьев

и коэффициент формы зуба будем определять

с учетом приведенного числа зубьев![]() .

После преобразования получим формулы,

которые используют при расчете стальных

косозубых колес с углом

.

После преобразования получим формулы,

которые используют при расчете стальных

косозубых колес с углом![]()

; (1.42)

; (1.42)

; (1.43)

; (1.43)

![]() ; (1.44)

; (1.44)

![]() ; (1.45)

; (1.45)

![]() . (1.46)

. (1.46)

З десь

десь![]() ─

коэффициент, учитывающий наклон зубьев,Yε─

коэффициент, учитывающий перекрытие

зубьев:

─

коэффициент, учитывающий наклон зубьев,Yε─

коэффициент, учитывающий перекрытие

зубьев:

Yε = 1/εα .

Здесь εα ─ коэффициент перекрытия передачи