- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

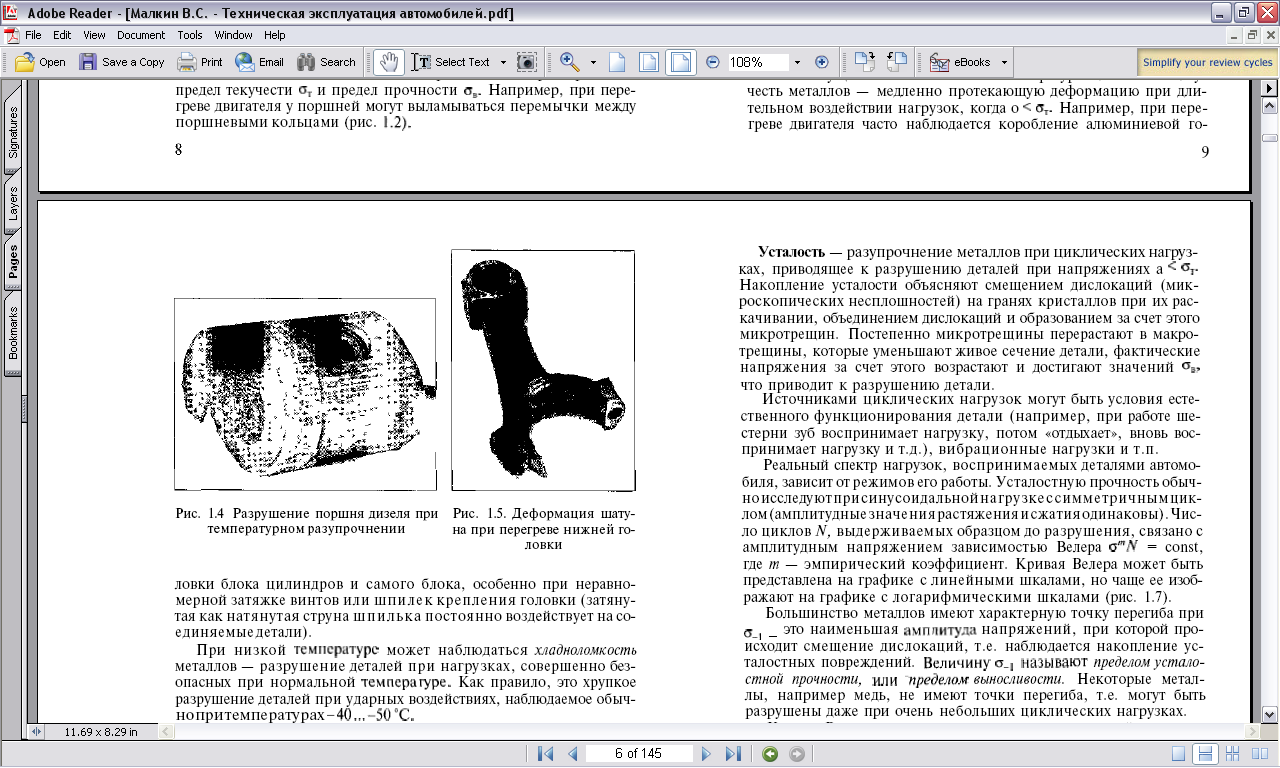

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

Термостойкость делится на теплостойкость и хладостойкость.

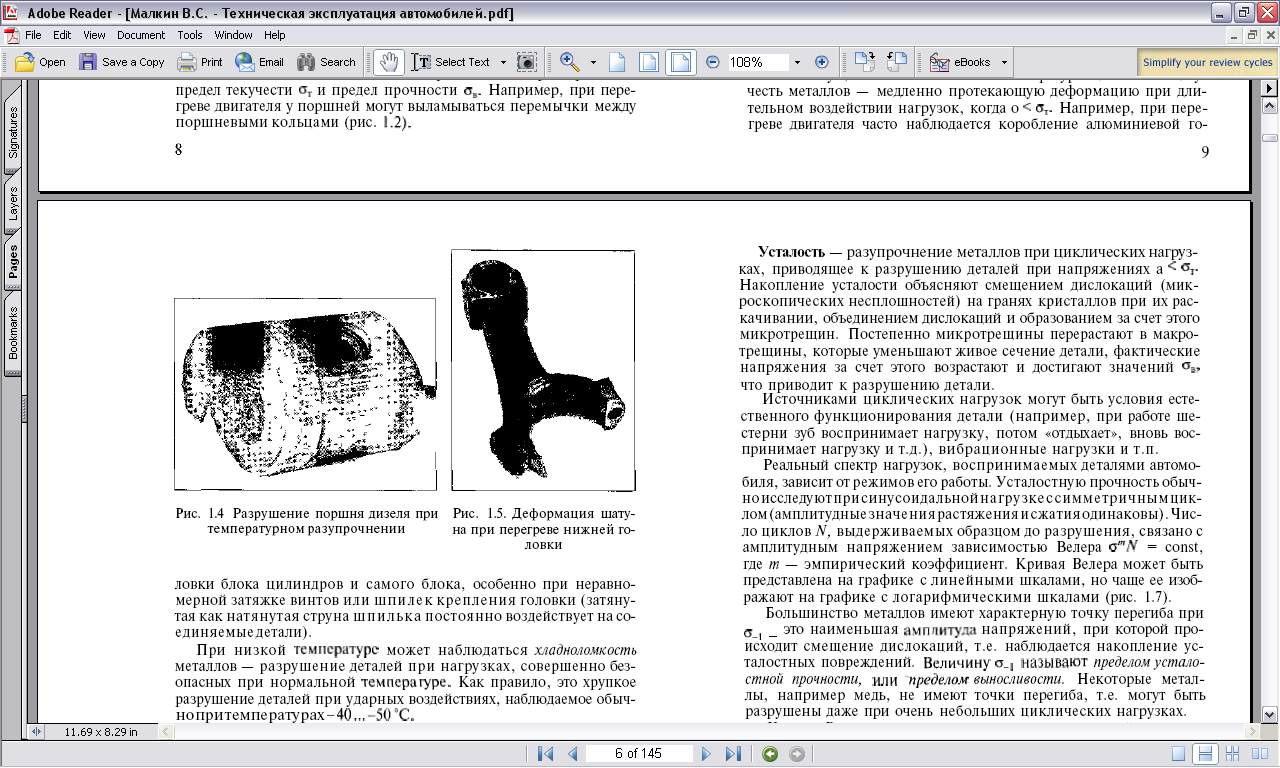

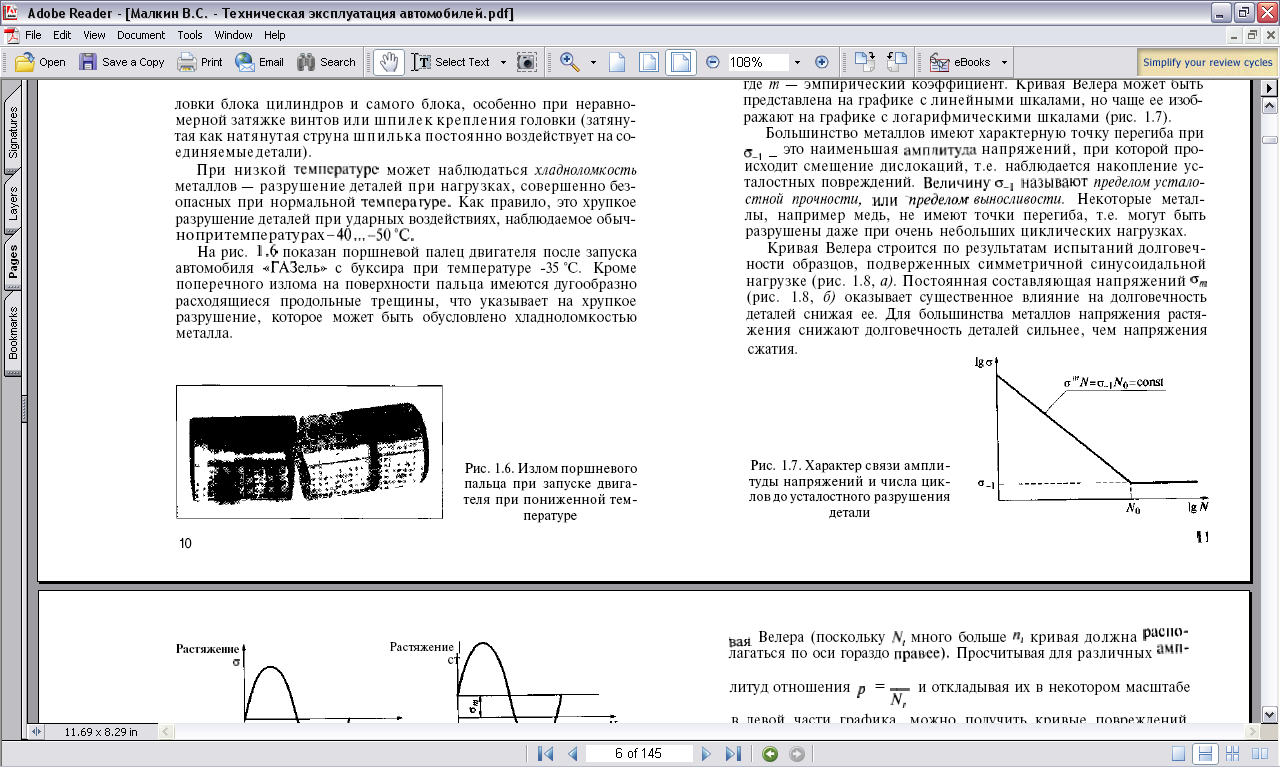

Теплостойкость Нагрев деталей может вызвать понижение прочности материала, снижение вязкости смазочного слоя масляных пленок и, следовательно, увеличение износа деталей. Кроме того, при нагреве могут измениться зазоры в кинематических парах.

В увеличением температур выше 300...500оС возникает ползучесть металла.

Для уменьшения вредных последствий нагрева деталей выполняют тепловые расчеты и применяют искусственное охлаждение деталей и применяют теплостойкие хромоникелевые стали 20Х3НВФА.

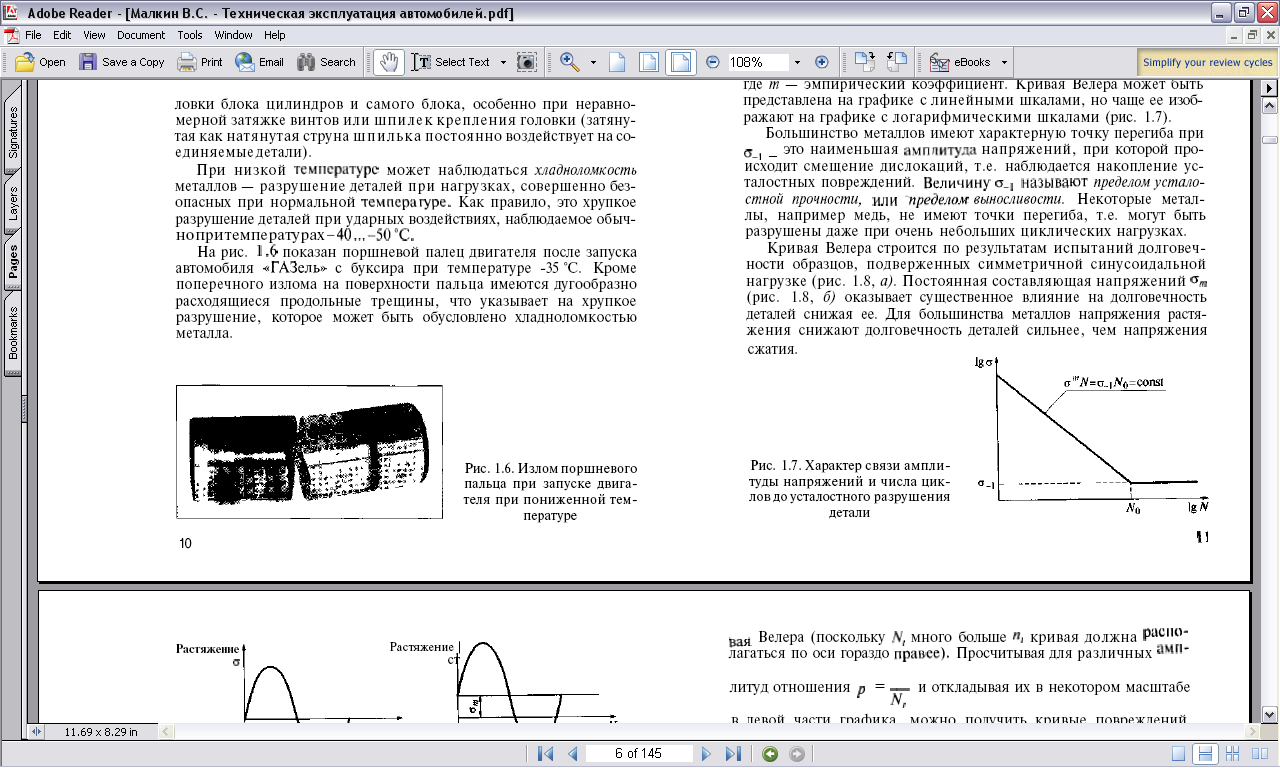

Хладостойкость. С уменьшением температур ниже предела хладноломкости происходит резкое падение ударной вязкости металла и он становится хрупким.

Для повышения хладноломкости применяют стали 09Г2С, 15ХСНД-15, 14Г2АФ-15 и др.

|

|

|

|

| |

|

|

Кроме того, повышение жесткости деталей: создание ребер жесткости на стенках корпусных деталей и зубчатых колес и повышение жесткости валов.

Машиностроительные материалы и термическая обработка

Выбор материалов и их термообработки определяется следующими факторами: необходимостью обеспечения: а) требуемой надежности деталей в течение заданного срока службы при заданных требованиях к габаритным размерам; б) экономическими факторами и условиями изготовления.

Стоимость материалов составляет, как правило, значительную долю стоимости машин. Например, в автомобилях 60...70 %, а в грузоподъемных машинах 70...75 %.

Расчет и проектирование деталей машин начинается с выбора материала и назначения термической обработки. Для изготовления деталей в машиностроении широко используют стали и чугуны, а также медные, алюминиевые, магниевые, титановые и другие сплавы, пластмассы, композиционные материалы.

Детали, габаритные размеры которых определяются условиями прочности,выполняют, как правило, из улучшаемой или закаливаемой стали чугуна повышенной прочности (валы, зубчатые колеса и т.п.).

Детали, габаритные размеры которых определяются жесткостьюизготовляют из материалов с высоким модулем упругости, допускающих получение деталей совершенных форм, т.е. из термически необработанной стали или чугуна.

Детали, подверженные высоким контактным напряжениям в условиях качения со скольжением (подшипники качения, колеса, рельсы, зубчатые колеса) изготовляются преимущественно из закаливаемых до высокой твердости сталей например ШХ15.

Сопряженные детали, работающие в условиях скольжения, в которых основным критерием работоспособности является износостойкость, выполняют из различных материалов. Одну из стали или твердых сплавов с высокой твердостью рабочей поверхности. Другую сопряженную деталь в антифрикционных узлах (подшипниках скольжения, направляющих, червячных передачах) делают из антифрикционного материала: Антифрикционные материалы (бронзы, латуни, баббиты, антифрикционные пластмассы) характеризуются низким коэффициентом трения, высокой износостойкостью, хорошей прирабатываемостью и малым изнашиванием сопряженной детали.

Во фрикционных узлах (тормозах, фрикционных муфтах, фрикционных передачах) – из фрикционных материалов. (металлокерамика, пластмассы на основе асбеста и др.) обладающих большим и независящим от температуры коэффициентом трения, высокой износостойкостью и теплостойкостью, хорошей прирабатываемостью и малым изнашиванием сопряженной детали.

Литые детали получают из чугуна, бронзы и стали с буквой Л. Например сталь 45 Л.

Стали - сплав железа с углеродом (до 2 %) и другими металлами, поддающийся ковке. По сравнению с другими материалами стали имеют высокую прочность, пластичность, хорошо обрабатываются механически, термически и химико-термически.

По химическому составу стали делятся на углеродистые и легированные.

Углеродистые стали наиболее распространены в промышленности, их доля составляет примерно 80 % от общего объема выплавки. Углеродистые стали подразделяются на три группы:

обычного качества;

качественная общего назначения (конструкционная);

специальная (инструментальная, котельная, трансформаторная и др.).

Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода. Чем его меньше, тем сталь пластичнее.

Наибольшее распространение в машиностроении получили углеродистые стали обычного качества ввиду их невысокой стоимости. Из них изготовляют малонапряженные детали машин (гайки, болты, оси, металлоконструкции). В зависимости от назначения и гарантированных механических свойств углеродистые стали обычного качества подразделяются на три группы А, Б и В.

А - без уточнения химического состава. Обозначаются от Ст 0 до Ст 6. Чем больше число в обозначении марки стали, тем больше содержание углерода.

Б - поставляется с гарантированным химическим составом. Пример обозначения: БСт 3.

В - поставляют с гарантированным химическим составом, а также механическими свойствами. Обозначаются ВСт 2, ВСт 5 и т.д.

Качественные углеродистые стали выпускают с соблюдением более строгих технических условий по составу, примесям, ведению плавки и т.д. Обозначаются от Сталь 08 до Сталь 85. Цифры обозначают среднее содержание углерода в сотых долях процента. Конструкционные стали условно подразделяют на низкоуглеродистые (с содержанием углерода до 0,25 %), среднеуглеродистые (0,3 %... 0,55 %) и высокоуглеродистые (0,6 % ... 0,85 %).

Благодаря высокой пластичности, низкоуглеродистые конструкционные стали применяют для изготовления деталей путем пластического деформирования и сварки.

Среднеуглеродистые стали более прочные и менее пластичные. Хорошо обрабатываются на металлорежущих станках и используются для изготовления широкого спектра деталей.

Высокоуглеродистые стали применяют для изготовления деталей, испытывающих большие напряжения, таких как пружины, рессоры и т.д.

Легированные стали, выплавляют с добавлением легирующих элементов для улучшения их технических свойств (механических, коррозионных, тепловых и т.д.). Легированные стали обозначаются цифрами и буквами, например: 40Х, 18ХН10Т, 12ХНЗА, 18ХТТ и др. Цифры вначале обозначают содержание углерода в сотых долях процента. Буквы обозначают легирующий элемент: В - вольфрам, Г - марганец, Н - никель, М - молибден, Т - титан, X -хром, Ю - алюминий. Цифры после легирующего элемента обозначают содержание этого элемента в процентах. При содержании легирующей добавки менее 1,5% цифра не ставится.

Основная часть легированных сталей выплавляется качественной с содержанием примесей фосфора и кремния до 0,035 %. Высококачественные легированные стали, с содержанием вредных примесей до 0,025 % обозначаются в конце буквой А.

Легированные стали условно подразделяют на низколегированные (с общим содержанием легирующих элементов до 3 %), среднелегированные (от 3 % до 5,5 %) и высоколегированные (свыше 5,5 %).

Легированные и качественные углеродистые стали имеют высокую прочность (временное сопротивление от 800 до 1400 МПа) и являются основными материалами для изготовления различных ответственных деталей машин, таких как зубчатые колеса, валы и т.д.

Чугун - сплав железа с углеродом с содержанием углерода свыше 2 %, плохо поддающийся ковке. Чугун обладает высокими литейными свойствами и хорошо обрабатывается резанием.

В зависимости от структуры различают серый, белый и ковкий чугуны. Наиболее широко в промышленности используются серые чугуны. Пример обозначения: СЧ28. Цифра после аббревиатуры серого чугуна обозначает предел прочности при растяжении, поделенный на 10.