- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

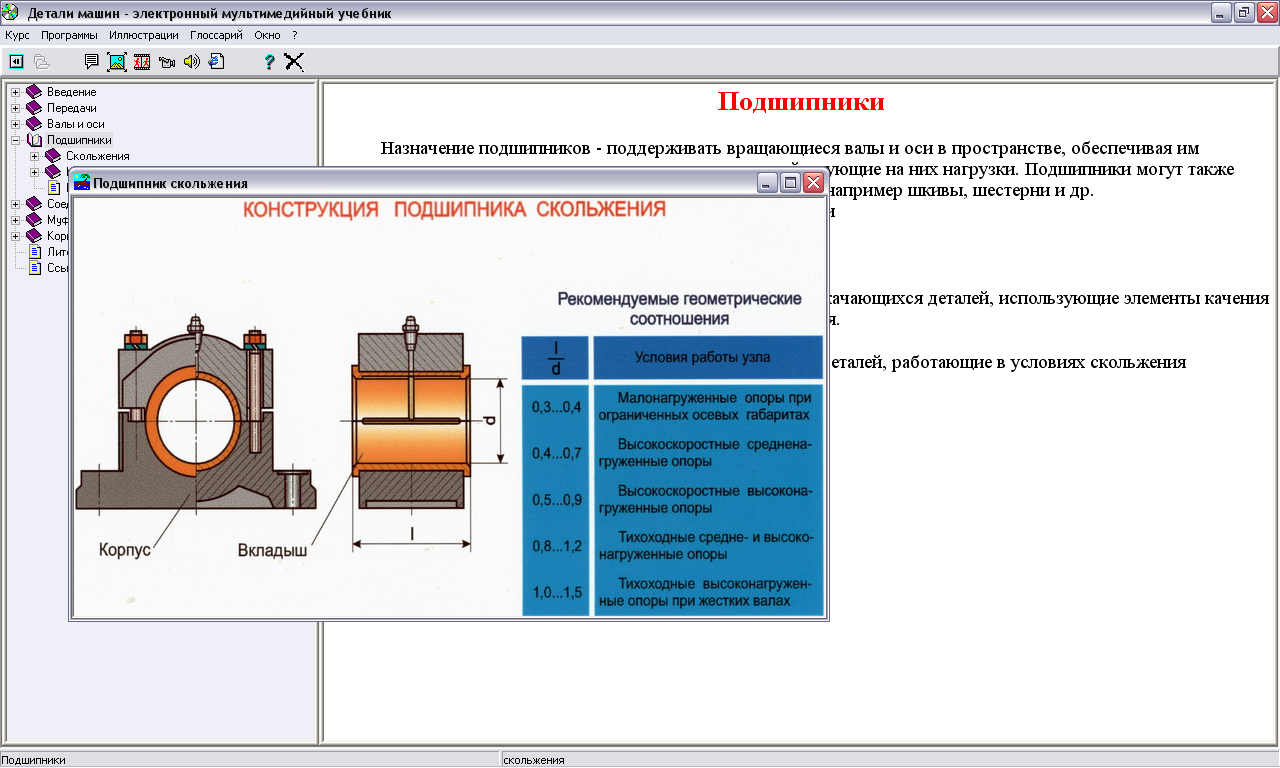

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

Трение в кинематических парах

Общие понятия и определения трения скольжения

Поступательная пара.

Трение плоского ползуна, перемещающегося по наклонной плоскости

Трение в клинчатом ползуне.

Трение в винтовой кинематической паре

КПД винтовой кинематической пары

Трение в плоской кольцевой пяте

Трение во вращательной кинематической паре

Трение качения

ПОДШИПНИКИ

Служат для поддержания валов в пространстве и передачи от них нагрузок на корпус

Скольжения

Качения

Подшипники качения являются основным видом опор для вращающихся деталей.

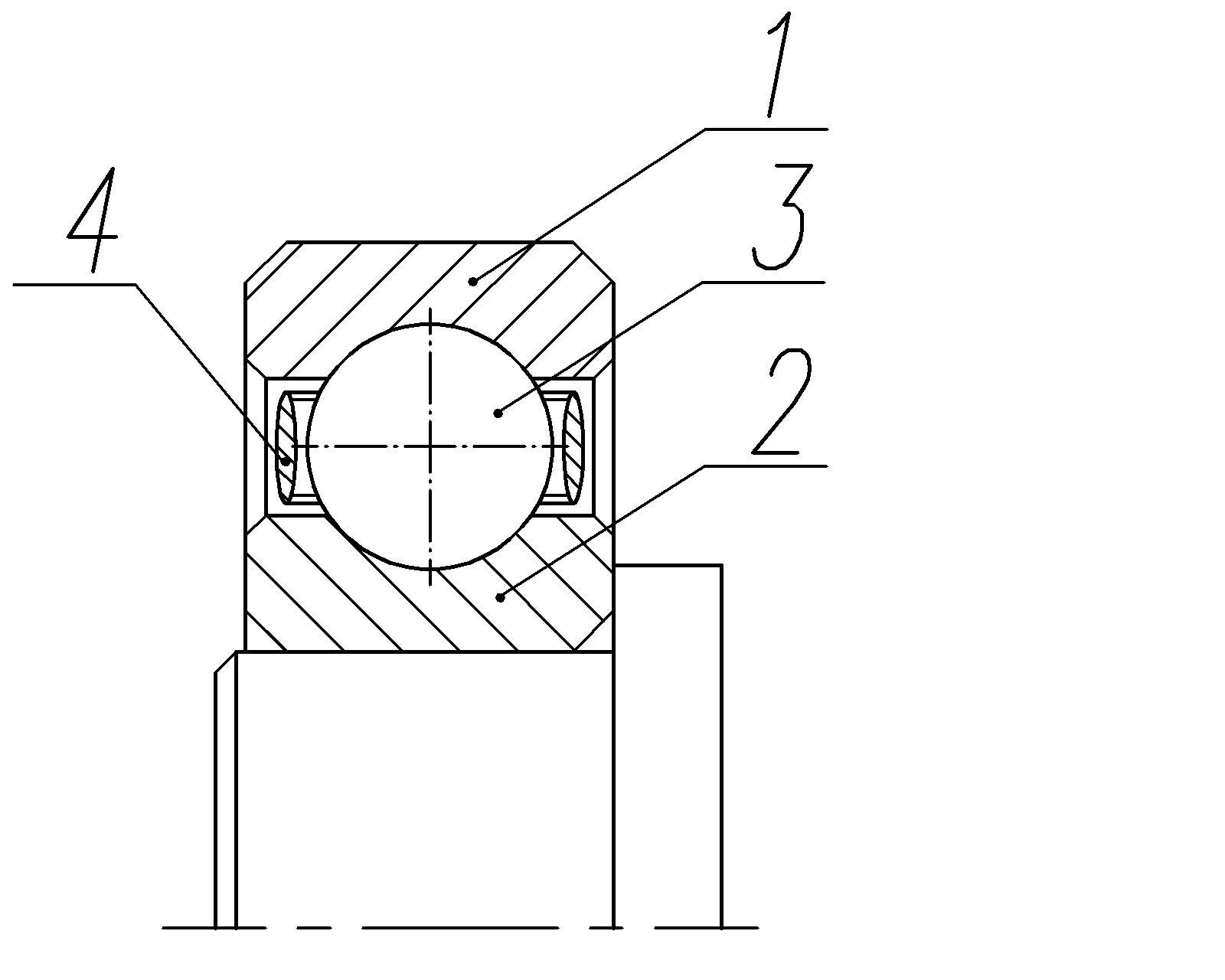

Подшипник состоит из наружного 1 и внутреннего 2 колец, тел качения 3 и сепаратора 4. Сепаратор предназначен для удержания тел качения на заданном расстоянии друг от друга.

качения

Достоинства:

- меньшие моменты трения и тепловыделения;

- простота обслуживания;

- меньший расход смазки и цветных металлов

- стандартизация и взаимозаменяемость

- меньшая ширина подшипника при той же несущей способности

Недостатки:

- большие диаметры подшипника при той же несущей способности

- ограниченные размеры по диаметру

- малая долговечность и шум в работе при больших скоростях

- плохо демпфируют ударные нагрузки

Классификация и условные обозначения

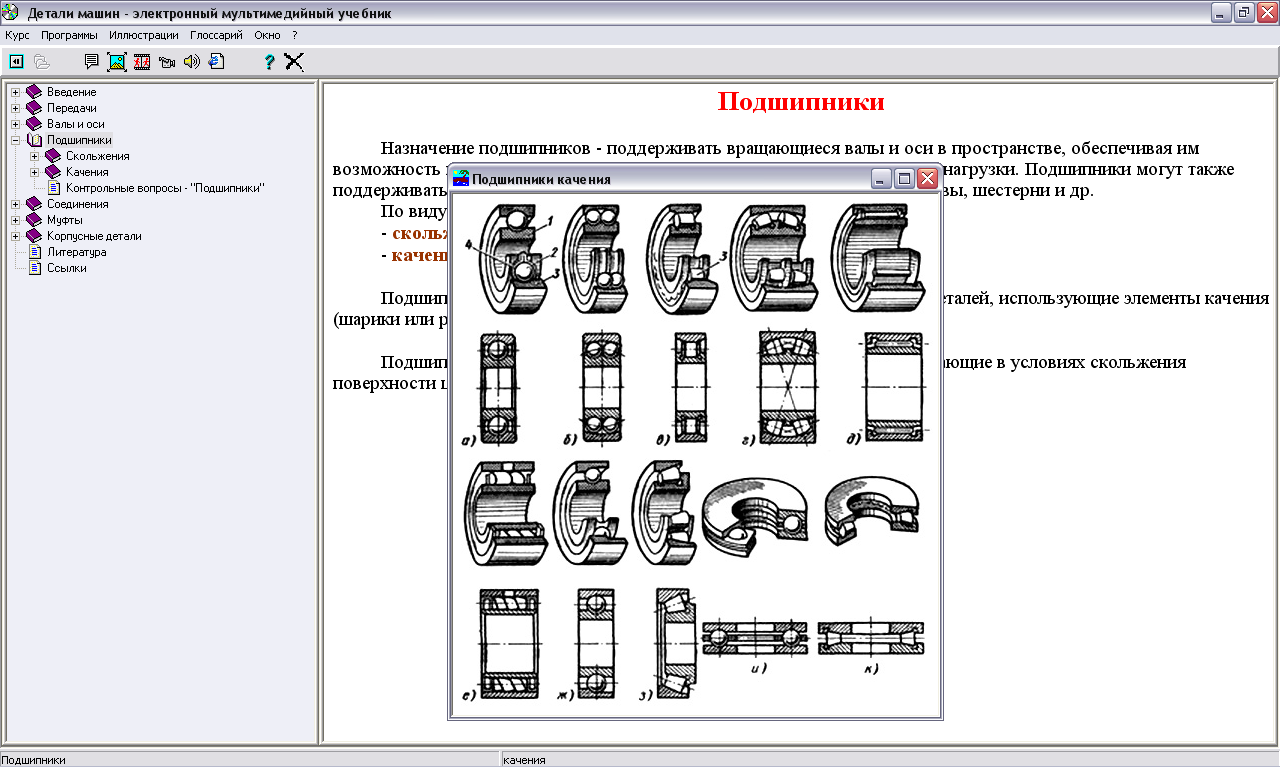

Подшипники качения классифицируют по следующим признакам:

1) по форме тел качения– шариковые (рис.а…г) и роликовые (рис.д…ж); причем последние могут быть с короткими цилиндрическими (рис.д), бочкообразными (рис.д), коническими (рис.ж), игольчатыми и витыми роликами;

2) по направлению воспринимаемой нагрузкиразличают подшипники:

радиальные, предназначенные для восприятия преимущественно радиальных нагрузок (рис.а, б,д,е);

радиально-упорные, воспринимающие одновременно действующие радиальные и осевые нагрузки (рис.в, ж);

упорные, воспринимающие только осевые нагрузки (рис.г);

3) по числу рядов тел каченияподшипники делят наоднорядные(рис.а, д),двухрядные(рис.б, е) и многорядные.

4) по сериям диаметров– легкая, средняя, тяжелая

по сериям ширин– узкая, широкая, нормальная (не обозначается)

Основное условное обозначение может состоять из семи цифр, обозначающих внутренний диаметр подшипника, размерную серию, тип и конструктивные особенности.

Нули, стоящие левее последней значащей цифры, не проставляют. Для подшипника с внутренним диаметром от 20 до 495 мм две последние цифры, умноженные на 5, дают внутренний диаметр подшипника.

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника.

МАТЕРИАЛЫ ДЕТАЛЕЙ ПОДШИПНИКОВ

Детали подшипников воспринимают значительные контактные нагрузки. Кольца и тела качения изготавливают из специальных подшипниковых сталей с высоким содержанием хрома: ШХ15, ШХ15-Ш, ШХ15-В, ШХ15СГ и др. В зависимости от марки стали твердость колец и роликов составляет 58…66 HRC, а шариков 63…67HRC.

Сепараторы подшипников работают в условиях трения скольжения с телами качения, поэтому их изготавливают из антифрикционных материалов.

Сепараторы обычных подшипников изготавливают из мягкой углеродистой стали. Сепараторы высокоскоростных подшипников выполняют из текстолита, фторопласта, латуни и бронзы.

Характер нагружения деталей подшипников

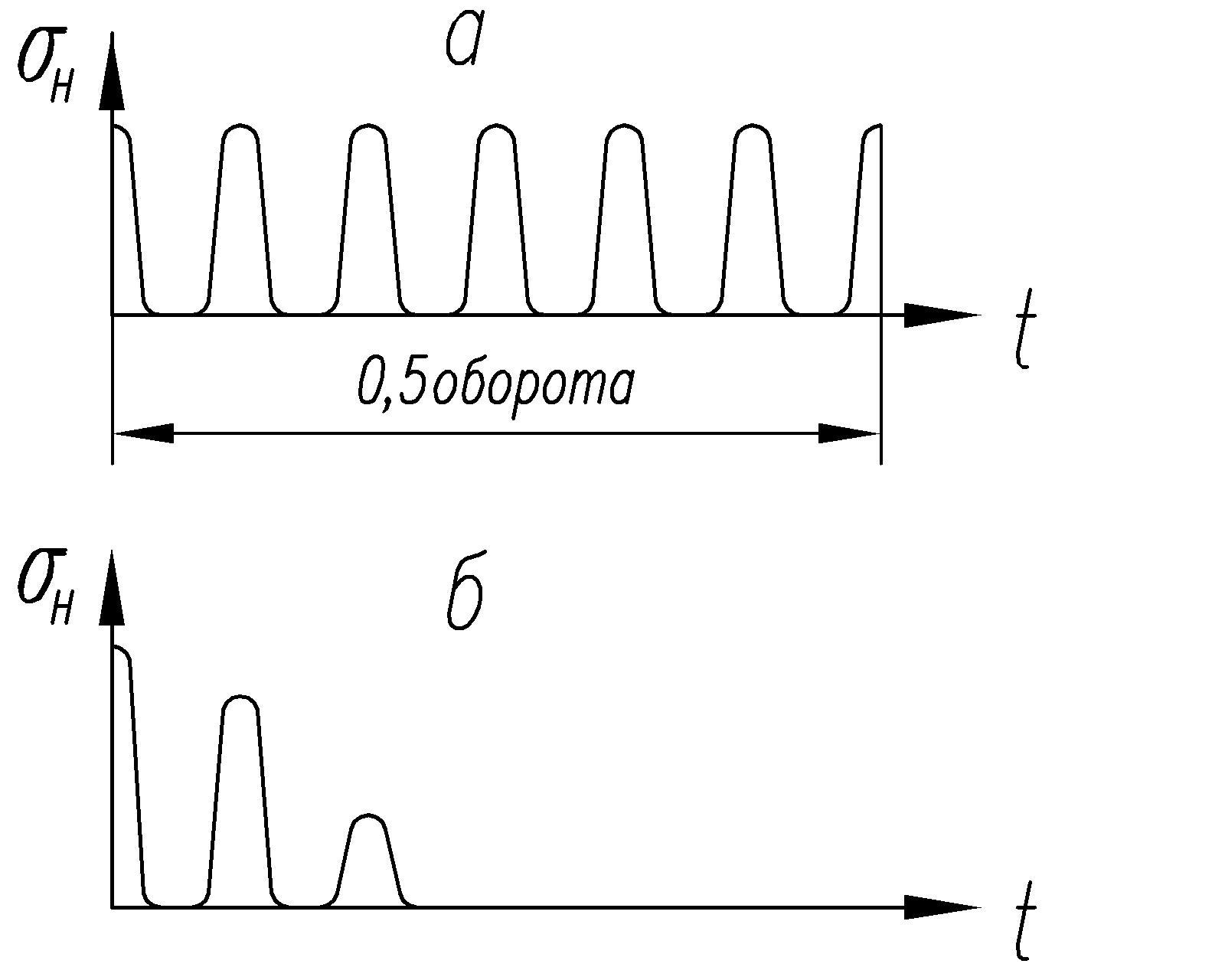

Даже при постоянной радиальной нагрузке на подшипник тела качения и кольца нагружены периодически меняющимися напряжениями.

Характер изменения контактных напряжений при вращающемся внутреннем кольце подшипника в наиболее нагруженной точке наружного кольца показан на рис. а, для точки внутреннего кольца, первоначально совпадающей с плоскостью действия силыF0– на рис.б.