- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

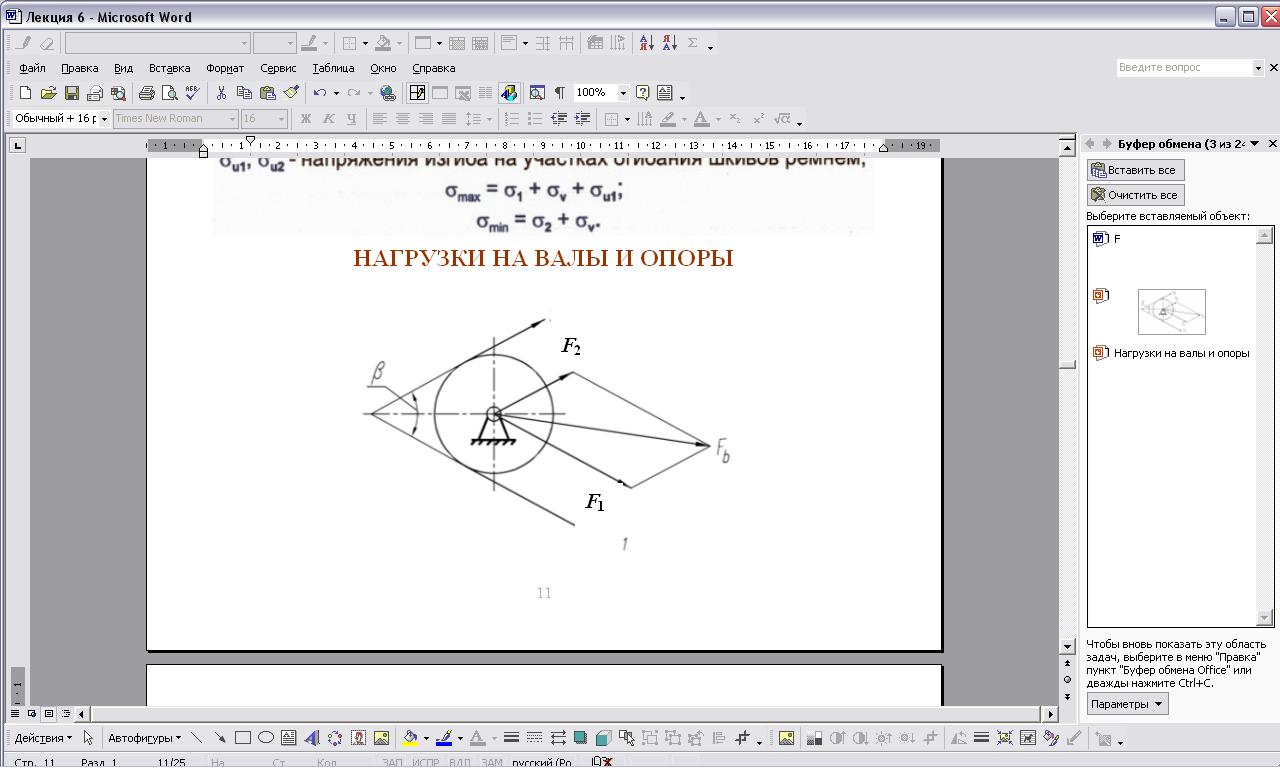

Нагрузки на валы и опоры

Силы натяжения в ведущей и холостой ветвях ремня F1иF2передаются на валы и опоры. Их равнодействующаяFb определяется из параллелограмма сил по теореме косинусов:

![]()

так как

F1+F2 = 2F0,β= π–α1,

получим после преобразований

Fb = 2F0sin(α1/2).

Обычно сила Fbв 2…3 раза больше окружной силыFt.

РАСЧЕТ РЕМНЕЙ в эволюции

σmax = σ0 + σи1+σv + σt/2 ≤ σВ.ремня /[S].

По тяговой способности

По тяговой способности и долговечности

Расчет ремней (общие положения)

Работоспособностьремней определяется двумя основными факторами:тяговой способностью и долговечностью.

Под тяговой способностью понимают способность передавать заданную нагрузку без проскальзывания ремня по шкиву.

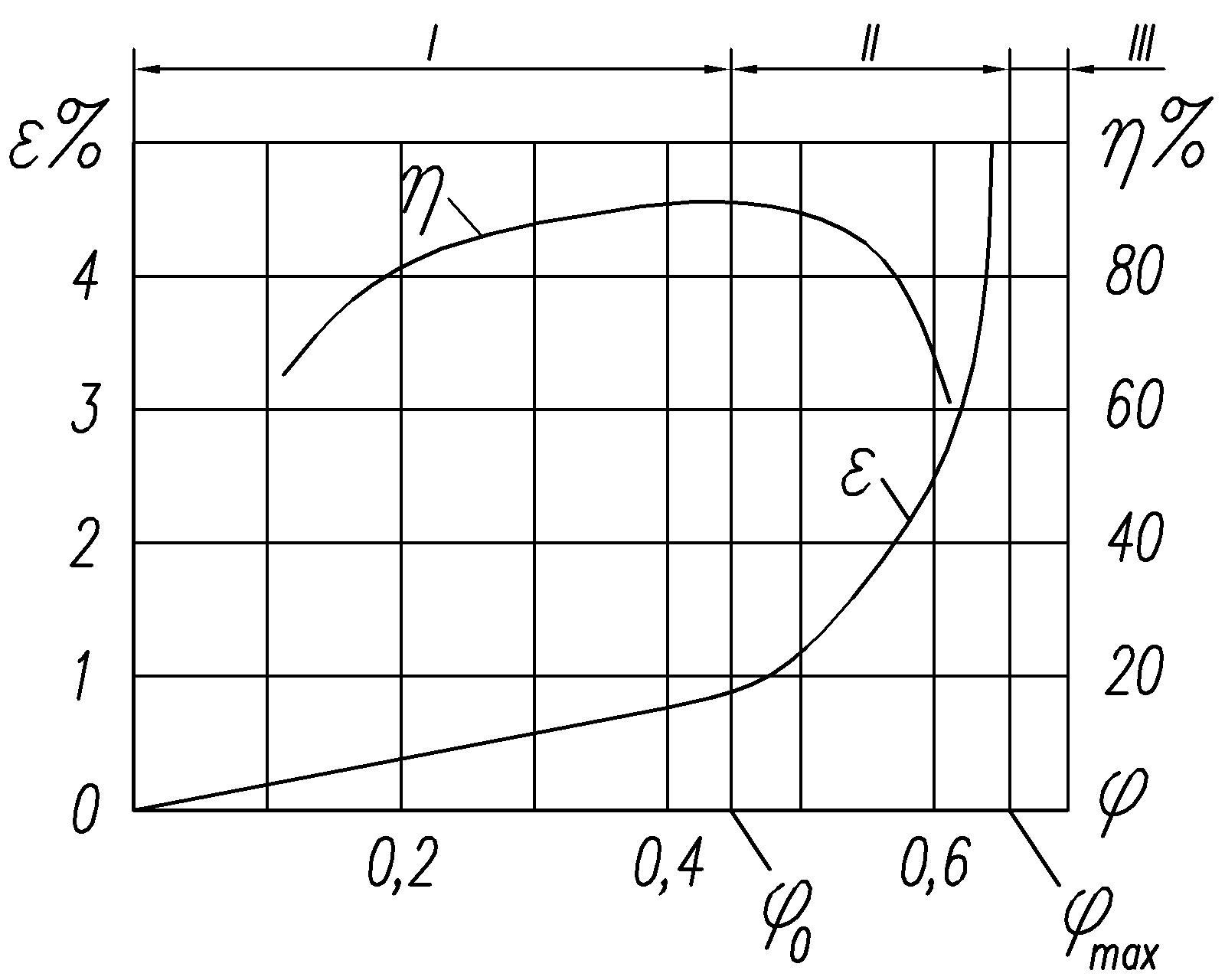

Тяговая способность ремня оценивается экспериментальными кривыми скольжения и КПД передачи (см. рис.). Эти кривые показывают зависимость относительного скольжения ε и КПД передачи η от коэффициента тяги передачи φ:

φ = Ft / (2 F0).

Коэффициент φ характеризует, какая часть начального натяжения ремня используется в виде полезной окружной силы.

Коэффициент тяги φ = Ft / (2F0).

Кривые скольжения получают на испытательных стендах для типовых условий: скорость ремня V = 10 м/с, угол обхвата на ведущем шкиве α1= 180º, нагрузка постоянная, передача горизонтальная. На кривой скольжения выделяют три характерные зоны:I– зона упругого скольжения,II– зона частичного буксования,

III– зона полного буксования. В зоне упругого скольжения с ростом φ относительное скольжение линейно возрастает, также происходит увеличение КПД, который достигает максимального значения при φ = φ0. Значение φ0называют критическим значением коэффициента тяги передачи. Если коэффициент тяги лежит в диапазоне от φ0до φmax, то наблюдается как упругое скольжение, так и частичное буксование, приводящее к изнашиванию ремня и к существенному снижению КПД передачи.

При φ = φmaxнаблюдается полное буксование ремня на ведущем шкиве, ведомый шкив останавливается.

Наиболее рациональным вариантом использования ременной передачи является такой, при котором φ = φ0.

Для плоских ремней φ0= 0,4…0,6,

для клиновых и поликлиновых – φ0= 0,67…0,8.

По найденному значению φ0определяютприведенное полезное напряжение

σt0 = 2 φ0 σ0 /S,

где S= 1,2…1,4 запас тяговой способности по буксованию.

Для определения допускаемых напряжений, учитывающих фактические условия работы передачи, вводят систему корректирующих коэффициентов

[σt] =σt0 Cα Cv Cγ Cр,

где Cα– коэффициент, учитывающий влияние угла обхвата ведущего шкива,

Cv– скоростной коэффициент,

Cγ– коэффициент, учитывающий способ натяжения ремня и угол наклона передачи к горизонту.

Cp– коэффициент режима работы, учитывающий число смен работы передачи в течение суток и динамические нагрузки.

Величина приведенного полезного напряжения зависит от типа ремня.

Для синтетических ремней σt0= 5...10 МПа; σ0= 5...10 МПа; Для резинотканевых ремней σt0= 2,5...8 МПа.

При расчете ремня по тяговой способностиопределяют полезное напряжение и сравнивают его с допускаемым значением

σt = Ft / A = [σt],

где А– площадь поперечного сечения ремня.

Остальные параметры передачи определяются из условий допустимых размеров и долговечности ремня L≈1 год.

Влияние составляющих напряжений на долговечность ремня

σmэкв∙NЕ = σmБ∙NБ. NЕ = NБ σmБ/σmэкв.

NE – эквивалентное число циклов напряжений, NE = 2∙3600 h λ.

Здесь h – долговечность ремня, ч.

λ = 103V/L – число пробегов ремня в секунду;

λ<5 для плоских ремней; λ<10 для клиновых ремней;

σБ – базовый предел выносливости материала ремня.

Для резинотканевых ремней σБ = 7 МПа. NБ=107. m=6.

Параметры цикла напряжений

![]() .

.

Обозначим σэкв=σV+ψσ∙σm

σm = (σmax + σmin)/2 = [(σ0 + σt/2+ σи1экв+ σv)+( σ0 + σv – σt/2)]/2=

=σ0 + σv + 0.5 σи1экв.σи1экв= Е∙δ/(D∙СU); СU=1,14 – 0,14/u3,8

σV = (σmax – σmin)/2 = [(σ0 + σи1+ σv + σt/2) – ( σ0 + σv – σt/2)]/2=0.5(σt+ σи1экв).

σэкв=σV+ψσ∙σm=0.5(σt+ σи1экв)+0.25(σ0 + σv + 0.5 σи1экв).