-

Основные закономерности и аппаратурное оформление метода экструзии.

Экструзия – формование изделий путем выдавливания материала через

матрицу с отверстиями. Материал предварительно обрабатывают в смеси-

теле, где при интенсивном перемешивании увлажняют и переводят в пла-

стичное состояние. Затем пластифицированную массу загружают в экстру-

дер, в котором смесь уплотняется и под давлением продавливается через мат-

рицы цилиндрической или иной формы.

Для экструзии материала необходима жидкая фаза, являющаяся смазкой

и обеспечивающая как относительное перемещение частиц при их уплотне-

нии, так и появление сил поверхностного натяжения. В процессе перемеши-

вания материалов в экструдере происходит явление сорбции жидкого связу-

ющего твердыми частицами с образованием сплошной пленки. При уплотне-

нии пленки связующего сливаются вокруг отдельных зерен, образуя в местах

контакта частиц жидкостные «мостики». В этом случае действует растягива-

ющее усилие поверхностного натяжения, а внутри «мостика» возникает

капиллярное разрежение (точками приложения капиллярного давления слу-

жат края вогнутых менисков). Указанные силы стремятся сблизить частицы и

удержать их в таком состоянии.

С уменьшением размера частиц подготовленная порошковая масса

уплотняется лучше и прочность образующихся гранул растет. Необходимо

стремиться к минимально возможной влажности исходных компонентов, так

как переувлажнение приводит к образованию мягких и легко рассыпающихся

гранул.

Введение связующих увеличивает силы сцепления внутри гранулы и об-

легчает ее формование.

Для тонкодисперсного материала (при прочих равных условиях) сила ад-

гезии, приходящаяся на единицу поперечного сечения гранул, больше и, сле-

довательно, их прочность возрастает. Процесс сушки позволяет улучшить

физико-механические характеристики гранул.

В зависимости от способа формования гранул (жгутов) различают шнековые

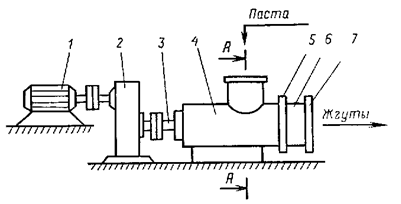

и роторные экструдеры. На рис. 16.4 представлена схема гранулятора ФШ

015 КОГ. При работе материал поступает в загрузочную зону экструдера, за-

хватывается роторами запитывающего устройства 4 и подается в межвитко-

вое пространство шнека. С помощью шнека 3 и протирочной головки 6 мате-

риал экструдируется через фильерную решетку 5. Получаемые жгуты под

действием собственного веса обламываются и падают на движущуюся ленту

транспортера.

Одним из недостатков экструдеров является их низкая производитель-

ность. К числу достоинств относится только им присущая возможность реа-

лизации таких процессов гранулирования, в которых задаются особо жесткие

требования к гранулам по геометрии, размерам и прочности. В частности,

гранулы такой формы, как трубчатая и кольцевая можно получить только

экструзией.

Рис. 16.4. [3] Гранулятор ФШО 15 КОГ:

1 – электродвигатель; 2 – редуктор; 3 – вал; 4 – корпус;

5 – фильерная решетка; 6 – протирочная головка; 7 – замковое устройство;

8 – роторный нагнетатель; 9 – гильза; 10 − шнек

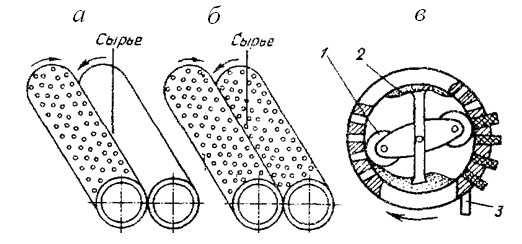

Другим вариантом конструкции экструдеров являются перфорирован-

ные вальцы. Вальцы состоят из двух пустотелых валков, вращающихся на-

встречу друг другу. Чтобы избежать деформации шихты под давлением,

стенки валков делают достаточно толстыми.

Рис. 16.5. [3] Типы экструдеров:

а – с одним гладким и одним перфорированным валком;

б – с двумя перфорированными валками; в – с вращающейся матрицей:

1 – прессующие ролики; 2 – шихта 3 − нож

Между валками (один из них перфорирован) подается влажная пласти-

фицированная шихта (рис. 16.5).

В каналы валка выдавливается материал, который затем срезается ножом.

Для легко прессующихся материалов оба валка можно изготовлять перфори-

рованными.

В результате формования на перфорированных вальцах получают ци-

линдрические гранулы заданного диаметра и длины, характеризующиеся по-

вышенной прочностью по сравнению со сферообразными гранулами.

Степень уплотнения образующихся гранул определяется сопротивлени-

ем, возникающим при их формовании через отверстия. Степень уплотнения

пропорциональна отношению длины канала матрицы к диаметру канала. При

малых диаметрах каналов это отношение может быть настолько велико, что

сопротивление прохождению шихты через канал превысит допустимые пре-

делы, и формование экструзией станет невозможным.

Производительность перфорированных вальцов при грануляции зависит

от частоты вращения валков, их живого сечения и размеров формующих от-

верстий. При одном и том же сечении, но меньших диаметров формующих

отверстий производительность вальцов снижается.

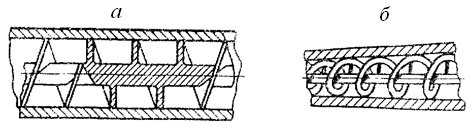

В промышленности исследован горизонтальный винтовой экструдер с

цилиндрическим корпусом (рис. 16.5(б)). В винтовом экструдере происходит

подача шихты из загрузочной воронки в корпус, продвижение ее к предмат-

ричной зоне и выдавливание гранул через формующие отверстия матрицы. В

соответствии с этим, лопасти, которые воспринимают непосредственно осе-

вое удельное давление, являются выжимными, а работающие в зоне удельно-

го давления распора – нагнетательными. Роль выжимных витков сводится к

выдавливанию массы в сторону перфорированной решетки. Нагнетательные

витки подают пластифицированную шихту к выжимным виткам экструдера

под удельным давлением распора.

Экструдеры со сплошными винтами из листовой стали, используют, как

правило, при влажности шихты не более 14−17 %. Для переработки пласти-

фицированных шихт влажностью более 17−18 % используют винты с ленточ-

ными витками из полосовой стали.

Рис. 16.6. Конструкции цилиндрической части корпуса винтового

экструдера с лопастным (а) и ленточным (б) винтами [3]

Недостатками метода экструзии являются сравнительно сложное обору-

дование, значительная энергоемкость процесса, необходимость ввода в ших-

ту большого количества воды и пластификаторов, повышенный износ матриц

и подвижных деталей экструдеров при переработке материалов с абразивны-

ми свойствами. [3]

-

Список использованной литературы и интернет-ресурсы:

[1] www.mostzk.ru - Официальный сайт МТЗК

[2] Косинцев В. И., Михайличенко А. И., Крашеннинникова Н. С., Миронов В. М., Сутягин В. М. «Основы проектирования химических производств», Учебник для вузов

[3] Сутягин В. М., Лопатинский В. П., Ляпков А. А. Основы проектирования и оборудование производства полимеров: Учеб. пособие. Ч.2. -Томск: Изд-во.ТПУ 1998.