- •2. Силы, действующие на автомобиль

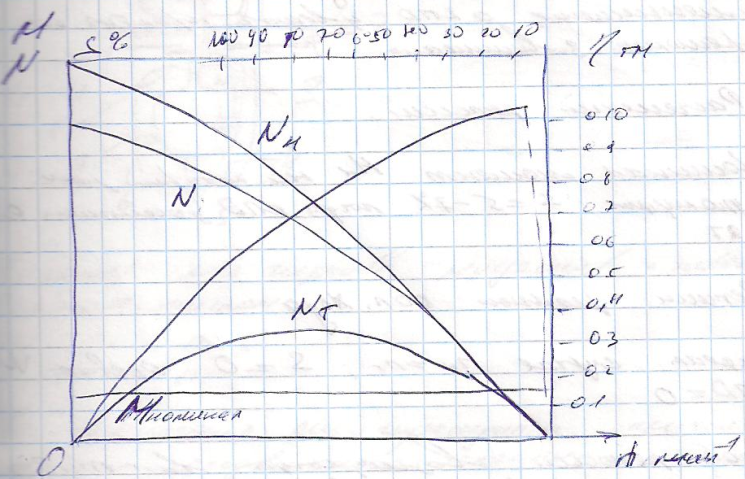

- •3. Тяговый и мощностной баланс машины

- •4. Гидротрансформатор

- •5. Определение передаточного числа кпп

- •6. Динамическая хар-ка автомобиля

- •7. Главные передачи

- •8. Механизмы поворота гус. Тракторов

- •9. Выбор передаточных чисел трансмиссии

- •9. Выбор передаточных чисел трансмиссии

- •10. Рулевое управление

- •11. Дифференциал

- •12. Фрикц. Мех-м поворота тдт-55а

- •13. Кин. Схема рулевого управления

- •14. Фрикционные сцепления

- •15. Классификация трансмиссий

- •16. Карданные передачи

- •17. Передаточное число главной передачи

- •18. Кинематика поворота гусе-ничного трактора

- •20. Способы поворота

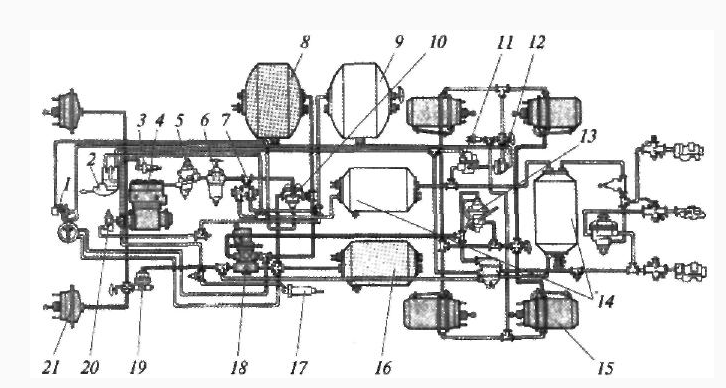

- •40.Планетарный механизм поворота трелёвочных тракторов.

20. Способы поворота

а - поворотом осей; б -поворотом управляемых колес; в- затормаживанием колес одного борта.

Для изменения направления движения колесного транспортного средства могут поворачиваться колеса передней оси (все многоцелевые автомобили), задней (автопогрузчики) или передних и задних осей (на многоосных колесных шасси БАЗ-5937, ЗИЛ-135ЛМ).

Наиболее распространенным является переднее расположение управляемых колес, как наиболее простое по исполнению, обеспечивающее хорошую маневренность и управляемость автомобиля. Недостатком заднего расположения управляемых колес является сложность маневрирования при отъезде от стенки и более медленное изменение положения передней части автомобиля при повороте. Использование одновременно передних и задних управляемых колес уменьшает радиус поворота автомобиля, повышает маневренность, но усложняет конструкцию автомобиля. Поворот автомобиля осуществляется посредством рулевого управления, которое представляет собой совокупность устройств, обеспечивающих поворот управляемых колес при воздействии водителя на рулевой управляющий орган.

В состав трансмиссий гусеничных тракторов входят механизмы поворота, обеспечивающие возможность сообщения гусеницам различных скоростей.

На тракторах применяют следующие типы механизмов поворота:

–дифференциалы с индивидуальными бортовыми тормозами;

–бортовые фрикционные муфты и тормоза;

–планетарные однорежимные механизмы поворота;

–планетарные многорежимные механизмы поворота;

–раздельный привод гусениц.

Дифференциальные механизмы просты и компактны, но не обеспечивают устойчивости прямолинейного движения и вызывают перегрузку двигателя при повороте, поскольку скорость забегающей гусеницы увеличивается в два раза.

Бортовые фрикионные муфты и тормоза сохраняют первоначальную скорость забегающей гусеницы, исключая тем самым перегрузку двигателя. Такой тип механизмов поворота был доминирующим на тракторах, разработанных до 70-х годов 20-го века благодаря простой конструкции, но на современных типах тракторов не применяется по следующим причинам: наличие большого количества быстроизнашивающихся деталей, невозможность получения переменного радиуса поворота, большие габариты и вес.

Планетарные механизмы поворота нашли широкое применение на современных типах тракторов. Они достаточно компактны, содержат минимальное количество быстроизнашивающихся деталей. Их основной недостаток - высокая сложность конструкции.

Широко применяется на современных тракторах и раздельный привод левой и правой гусениц, которой может осуществляться применением двухпоточной коробки передач, переключаемой под нагрузкой.

21. Установка управляемых колёс.

Силы, действующие на автомобиль, стремятся отклонить управляемые колеса от положения, соответствующего прямолинейному движению. Чтобы не допустить поворота колес под действием случайных сил (толчков от наезда на неровности дороги, порывов ветра и т. п.), управляемые колеса должны обладать способностью сохранять положение, соответствующее прямолинейному движению, и возвращаться в него из любого другого положения. Эта способность называется стабилизацией управляемых колес. Стабилизация обеспечивается наклонами шкворня в поперечной и продольной плоскостях и упругими свойствами пневматической шины.

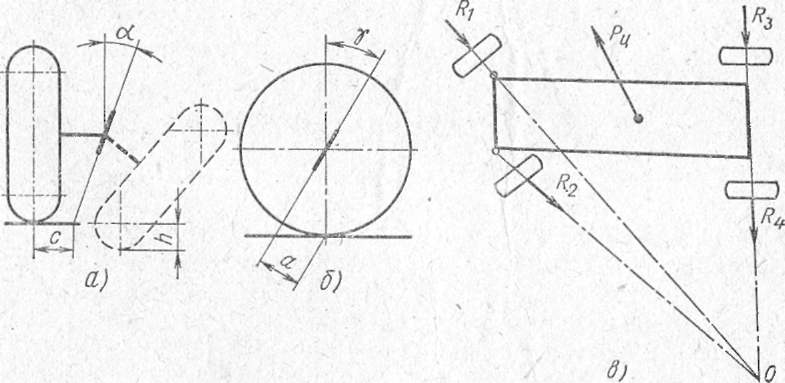

1) Поперечный наклон шкворня вызывает подъем центра тяжести автомобиля при повороте управляемых колес. Как видно из схемы (рис. 1, а), при повороте на 180° колесо из-за наклона шкворня вбок опускается на расстояние h. В действительности поворачиваемое колесо, опираясь на дорогу, вызывает соответствующий подъем передней оси и центра тяжести автомобиля. Если отпустить рулевое колесо, то передняя часть автомобиля опустится вниз, и передние колеса возвращаются в положение, соответствующее прямолинейному движению. Стабилизирующий момент, действующий на управляемые колеса, с увеличением угла наклона шкворня и веса, приходящегося на переднюю ось, возрастает.

Рис. 1. Схемы наклона шкворней управляемых колес

На стабилизирующий момент, возникающий вследствие поперечного наклона шкворня, не влияет скорость движения и качество дороги. Часто стабилизирующий момент от наклона шкворня вбок называют весовым стабилизирующим моментом. Угол наклона шкворня вбок на отечественных автомобилях составляет 6—10°. Поперечный наклон шкворня уменьшает плечо с поворота колеса, снижая передачу ударных нагрузок, действующих на рулевое управление от дороги.

2) Продольный наклон шкворня обычно выбирают таким, при котором нижний конец шкворня смещен вперед относительно вертикали, проходящей через его середину (рис. 1, б). Вследствие этого точка пересечения оси шкворня с дорогой расположена впереди центра контактной площадки колеса и дороги. При движении автомобиля его траектория движения часто имеет криволинейный характер, предопределяющий возникновение центробежной силы Рц (рис. 154, в). Эта сила стремится сдвинуть автомобиль от центра поворота, чему препятствуют реакции дороги R1, R2, R3, R4, приложенные в центре контактных площадок и направленные к центру поворота. Реакции R1 и R2, действуя на плече а, созданном в результате наклона шкворня назад, стремятся возвратить управляемые колеса в положение, соответствующее прямолинейному движению. Стабилизирующий момент, действующий на управляемые колеса, в результате наклона шкворней в продольной плоскости пропорционален квадрату скорости и называется скоростным стабилизирующим моментом. Угол у наклона шкворня в продольной плоскости равен 1—3,5° и в значительной степени связан с упругим стабилизирующим моментом пневматической шины. Эластичная шина соприкасается с дорогой на определенной площади, называемой контактной площадкой. Силы, действующие в контактной площадке, противодействуют повороту колеса. Создаваемый стабилизирующий момент зависит от эластичности шин. У грузовых автомобилей, снабженных сравнительно жесткими шинами, упругий стабилизирующий момент небольшой, у легковых автомобилей, больше и приводит иногда к чрезмерной стабилизации управляемых колес, затрудняя управление. Для уменьшения влияния упругого стабилизирующего момента у большинства легковых автомобилей угол наклона шкворня в продольной плоскости делают равным нулю.

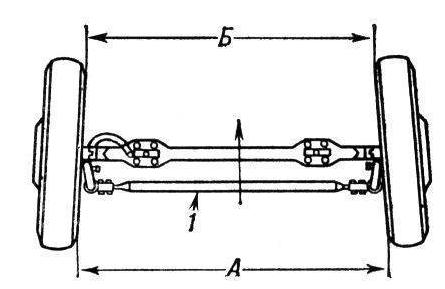

3) Схождение колёс, установка передних колёс автомобиля симметрично под углом к его продольной оси, при этом расстояние между колёсами спереди меньше, чем сзади. С. к. необходимо из-за установки передних колёс с наклоном в вертикальной плоскости (см. Развал колёс), что вызывает их стремление катиться по расходящимся дугам. С. к. позволяет устранить это явление и обеспечивает качение колёс по параллельным прямым. Нарушение С. к. приводит к ускоренному износу шин и ухудшению устойчивости движения автомобиля. С. к. равно разности расстояний (А—Б, см. рис.) и для различных моделей автомобилей находится в пределах 2—8 мм. С. к. можно отрегулировать, удлиняя или укорачивая поперечную или боковые рулевые тяги 1, на которых для этого имеются наконечники с резьбой.

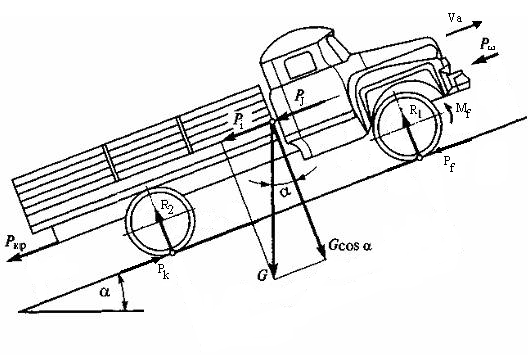

22. Силы, действующие на транспортное средство при движении на подъём.

При движении преодолевают следующие силы сопротивления: качению, подъёму, воздушной среде, перемещению прицепов или волочению деревьев, разгону, которая представляет собой силу инерции зависящей от массы машины и ускорения её движения.

- сила сопротивления

качению всех колёс (гусениц)

- сила сопротивления

качению всех колёс (гусениц)

- сила сопротивления

движению на подъёме

- сила сопротивления

движению на подъёме

- сила сопротивления

воздуху

- сила сопротивления

воздуху

- сила сопротивления

разгону

- сила сопротивления

разгону

-

сила тяги на крюке

-

сила тяги на крюке

- сила тяги на

ведущих органах автомобиля

- сила тяги на

ведущих органах автомобиля

- суммарный момент

сопротивления качению колёс или гусениц

- суммарный момент

сопротивления качению колёс или гусениц

- скорость движения

машины

- скорость движения

машины

25. Достоинство гидромеханических передач.

1) Возможность перегрузки.

2) Бесшумность.

3) Обеспечение автомашины плавного изменения силы тяги и скорости движения в зависимости от условия движения, то есть тяговая характеристика машины с гидромеханической передачей может приближаться к идеальной.

4) Отсутствуют жёсткие связи от вала двигателя и трансмиссии. Обеспечиваются наиболее благоприятные условия работы как двигателя, так и трансмиссии.

5) Компактность и малая масса.

6) Невысокая стоимость по сравнению с электромеханическими передачами.

7) Незначительный расход цветных металлов.

8) Возможность автоматического управления транспортным средством.

9) Расходы на ремонт меньше чем у транспортных машин.

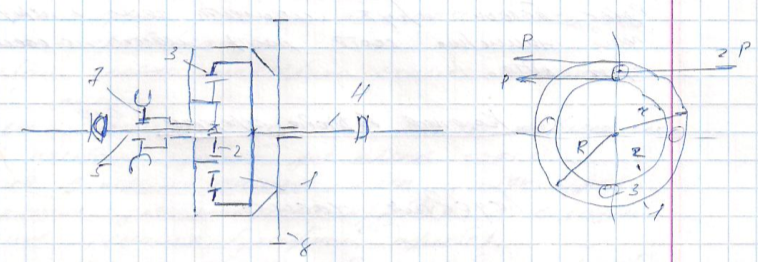

26. Межосевой дифференциал. Назначение, устройство и его динамика (МАЗ-509).

Дифференциал предназначен для распределения крутящего момента между ведущими колесами и для того, чтобы они могли вращаться с неодинаковыми скоростями при движении автомобиля на поворотах или по неровностям.

1

– коронная шестерня; 2 – солнечная

шестерня; 3 – сателлит; 4 – вал привода

заднего моста; 5 – вал привода переднего

моста; 6 – корпус дифференциала; 7 –

блокир. Устройство; 8 – ведомая шестерня

раздаточной коробки.

1

– коронная шестерня; 2 – солнечная

шестерня; 3 – сателлит; 4 – вал привода

заднего моста; 5 – вал привода переднего

моста; 6 – корпус дифференциала; 7 –

блокир. Устройство; 8 – ведомая шестерня

раздаточной коробки.

Динамика дифференциала

Из условия равновесия внешних сил приложенных к дифференциалу имеем:

Мк=Мн+Мвн

Мк – момент подвод. к корпусу дифференциала; Мн и Мвн – моменты на наружном и внутр колесах

Во многих дифференциалах момент затраченный на трение очень мал по сравнению с моментом Мк, можно пренебречь

![]()

Симметричный дифференциал делит поровну между колёсами момент подведённый к его корпусу. Это свойство является основным недостатком межколёсного симметричного дифференциала, так как снижает проходимость авто. Величина крутящего момента подводимого к колёсам ограничена моментом силы тяги того колеса (по сцеплению), которое находится в худших условиях по сравнению с дорогой. Для устранения вредного действия симметричного дифференциала и повышения проходимости автомобиля по плохим дорогам применяют механизм для выключения дифференциала (блокировки) или дифференциал с повышенным внутренним трением.

27. Межколёсный дифференциал. Кинематика и динамика. Свойства дифференциала.

Кинематика дифференциала и его свойства.

При движении по прямой ровной дороге колёса автомобиля вращаются с одинаковой частотой, а сателлиты не проворачиваются вокруг своих осей.

1)

Частоты вращения соотв. Наружных и внутренних колёс коробки дифференциала и сателлитов.

2) При повороте автомобиля внутреннее колесо проходит меньший путь, а наружное больший. Поэтому частоты вращения колёс за счёт проворачивания сателлитов вокруг своих осей измен и составляет:

Zc и Zn – числа зубьев с сателлитов и полуосевой шестерён

3) При буксовании

4) При резком включении централ трансм тормоза на скользкой дороге

Динамика дифференциала

Из условия равновесия внешних сил приложенных к дифференциалу имеем:

Мк=Мн+Мвн

Мк – момент подвод. к корпусу дифференциала; Мн и Мвн – моменты на наружном и внутр колесах

Во многих дифференциалах момент затраченный на трение очень мал по сравнению с моментом Мк, можно пренебречь

![]()

Симметричный дифференциал делит поровну между колёсами момент подведённый к его корпусу. Это свойство является основным недостатком межколёсного симметричного дифференциала, так как снижает проходимость авто. Величина крутящего момента подводимого к колёсам ограничена моментом силы тяги того колеса (по сцеплению), которое находится в худших условиях по сравнению с дорогой. Для устранения вредного действия симметричного дифференциала и повышения проходимости автомобиля по плохим дорогам применяют механизм для выключения дифференциала (блокировки) или дифференциал с повышенным внутренним трением.

28. Тормозные системы автомобиля. Контуры торможения.

Тормозная система предназначена для уменьшения скорости движения и/или остановки транспортного средства. Она также позволяет удерживать транспортное средство от самопроизвольного движения во время стоянки.

Рабочая тормозная система

Рабочая тормозная система служит для регулирования скорости движения транспортного средства и его остановки. Рабочая тормозная система приводится в действие нажатием на педаль тормоза, которая располагается в ногах у водителя (исключение — автомобили для обучения принципам вождения, дополнительная группа педалей располагается в ногах у инструктора). Усилие ноги водителя передаётся на тормозные механизмы всех четырёх колёс. Тормозные системы также делятся по типам приводов- механический, гидравлический, пневматический и комбинированный. Так на легковых машинах в основном используются гидравлический привод, а на грузовых пневматический и комбинированный. Для уменьшения прикладываемого усилия на педаль тормоза устанавливается вакуумный или пневматический усилитель тормозов.

Запасная тормозная система

Запасная тормозная система служит для остановки транспортного средства при выходе из строя рабочей тормозной системы.

Стояночная тормозная система

Стояночная тормозная система служит для удержания транспортного средства неподвижно на дороге. Используется не только на стоянке, она также применяется для предотвращения скатывания транспортного средства назад при старте на подъеме. Стояночная тормозная система приводится в действие с помощью рычага стояночного тормоза. Водитель рукой может управлять тормозными механизмами задних колёс.

Вспомогательная тормозная система

Вспомогательная тормозная система служит для длительного поддержания постоянной скорости (на затяжных спусках) за счёт торможения двигателем, что достигается прекращением подачи топлива в цилиндры двигателя и перекрытием выпускных трубопроводов.

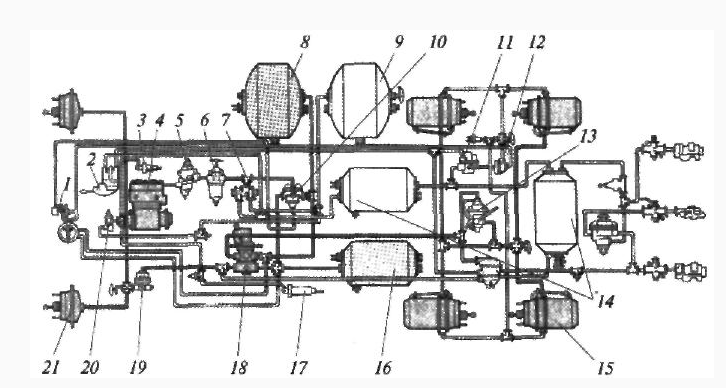

первый контур привода тормозных механизмов передних колес (воздушный баллон 16 — трубопроводы — нижняя секция тормозного крана 18 — клапан 19 ограничения давления — тормозные камеры 21 передних колес);второй контур привода тормозных механизмов среднего и заднего мостов (воздушный баллон 8 — трубопроводы — верхняя секция тормозного крана — автоматический регулятор 13 тормозных сил — тормозные камеры 15 среднего и заднего мостов с пружинными энергоаккумуляторами);третий контур привода механизмов стояночной и запасной тормозных систем прицепа или полуприцепа (воздушные баллоны 14 — тормозной кран 2 обратного действия с ручным управлением стояночным тормозом — ускорительный клапан // — двух-магистральный клапан 12 — цилиндры с пружинными энергоаккумуляторами, объединенными с тормозными камерами среднего и заднего мостов); четвертый контур привода механизма вспомогательной тормозной системы и питания потребителей сжатого воздуха в автомобиле (пневматический кран 20 управления — цилиндры привода заслонок выпускных трубопроводов — цилиндр выключения подачи топлива); пятый контур системы пневматического аварийного растормаживания стояночного тормоза (кран / аварийного растормаживания, подключенный к тройному защитному клапану 10).

Многоконтурный тормозной привод автомобиля КамАЗ: 1 — кран аварийного растормаживания; 2 — тормозной кран обратного действия; 3 — пневмоцилиндр выключения подачи топлива; 4 — компрессор; 5 — регулятор давления; 6 — предохранитель от замерзания; 7— двойной защитный клапан; 8 — воздушный баллон второго контура; 9 — воздушный баллон четвертого контура; 10 — тройной защитный клапан; 11 — ускорительный клапан; 12 — двухмагистральный клапан; 13 — регулятор тормозных сил; 14 — воздушные баллоны третьего контура; 15 — тормозная камера с пружинным энергоаккумулятором; 16 — воздушный баллон первого контура; 17 — пневмоцилиндр привода заслонки выпускного трубопровода; 18 — тормозной кран; 19 — клапан ограничения давления; 20 — пневматический кран управления; 21 — тормозная камера переднего колеса

29. Пневматический привод тормозов лесовозного автомобиля. Структура, назначение.

Многоконтурный тормозной привод автомобиля КамАЗ: 1 — кран аварийного растормаживания; 2 — тормозной кран обратного действия; 3 — пневмоцилиндр выключения подачи топлива; 4 — компрессор; 5 — регулятор давления; 6 — предохранитель от замерзания; 7— двойной защитный клапан; 8 — воздушный баллон второго контура; 9 — воздушный баллон четвертого контура; 10 — тройной защитный клапан; 11 — ускорительный клапан; 12 — двухмагистральный клапан; 13 — регулятор тормозных сил; 14 — воздушные баллоны третьего контура; 15 — тормозная камера с пружинным энергоаккумулятором; 16 — воздушный баллон первого контура; 17 — пневмоцилиндр привода заслонки выпускного трубопровода; 18 — тормозной кран; 19 — клапан ограничения давления; 20 — пневматический кран управления; 21 — тормозная камера переднего колеса

Принципиальная схема действия тормозов большегрузного автомобиля следующая. Сжатый воздух из компрессора 4 поступает в регулятор 5 давления, который автоматически поддерживает давление сжатого воздуха в пневмоприводе. Из регулятора давления воздух поступает в предохранитель 6 от замерзания конденсата. Воздух, проходящий через предохранитель, насыщается парами спирта, которые препятствуют замерзанию конденсата. Далее воздух поступает к двойному 7 и тройному 10 защитным клапанам, к которым присоединены пневмоприводы следующих пяти независимых контуров;

первый контур привода тормозных механизмов передних колес (воздушный баллон 16 — трубопроводы — нижняя секция тормозного крана 18 — клапан 19 ограничения давления — тормозные камеры 21 передних колес);второй контур привода тормозных механизмов среднего и заднего мостов (воздушный баллон 8 — трубопроводы — верхняя секция тормозного крана — автоматический регулятор 13 тормозных сил — тормозные камеры 15 среднего и заднего мостов с пружинными энергоаккумуляторами);третий контур привода механизмов стояночной и запасной тормозных систем прицепа или полуприцепа (воздушные баллоны 14 — тормозной кран 2 обратного действия с ручным управлением стояночным тормозом — ускорительный клапан // — двух-магистральный клапан 12 — цилиндры с пружинными энергоаккумуляторами, объединенными с тормозными камерами среднего и заднего мостов);четвертый контур привода механизма вспомогательной тормозной системы и питания потребителей сжатого воздуха в автомобиле (пневматический кран 20 управления — цилиндры привода заслонок выпускных трубопроводов — цилиндр выключения подачи топлива); пятый контур системы пневматического аварийного растормаживания стояночного тормоза (кран / аварийного растормаживания, подключенный к тройному защитному клапану 10).

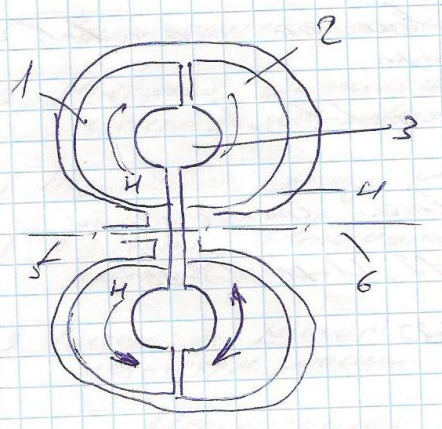

30. Гидромуфта. Основные параметры. Внешняя характеристика.

Общее устройство и принцип действия гидромуфты. Гидродинамическая муфта выполняет роль эластичной муфты сцепления, устанавливается между двигателем и трансмиссией.

1-нососное

колесо; 2-турбинное колесо; 3-торк (состоит

из 2ух полуторк); 4-корпус гидромуфты;

5-вал насосного колеса; 6-вал турбинного

колеса

На внутренней поверхности насосного и турбинного колёс имеются радиальные или наклонные лопасти каждые 2 соседние лопасти со своими частями рабочего колеса образуют межлопастной канал рабочего колеса. Совокупность всех межлопастных каналов представляет круг цирк гидромуфта. Круг цирк заполняется рабочей жидкостью – маслом. Насосное колесо получает вращение от двигателя через полумуфту. Рабочая жидкость, находящаяся в гидромуфте, увлекается лопатками во вращение, под действием центробежной силы движется от центра к периферии и отбрасывается лопатками на турбинное колесо. Ударяясь о лопатки турбинного колеса, жидкость передаёт запасённую кинетическую энергию, вовлекая во вращение турбинное колесо, а следовательно и вал редуктора. Двигаясь по лопаткам турбинного колеса от периферии к центру, жидкость теряет скорость (передаёт энергию) и направляется вихревым потоком снова на лопатки насосного колеса. После этого цикл повторяется. Циркуляция рабочей жидкости происходит непрерывно, обеспечивая гидродинамическую передачу крутящего момента.

При

циркуляция давления рабочей жидкости

прекращается, а также прекращается

передача крутящего момента машине.

циркуляция давления рабочей жидкости

прекращается, а также прекращается

передача крутящего момента машине.

Внешней характеристикой гидромуфты называют зависимость момента, мощности и КПД гидромуфты от числа оборотов ведомого (турбинного) вала, при постоянной частоте вращения ведущего (насосного) вала, или от передаточного отношения.

Помимо активного

диаметра, основными параметрами гидромуфт

являются номинальная передаваемая

мощность, число оборотов ведущего вала,

к. д. или скольжение на номинальном

режиме, а также глубина регулирования.

32. Ходовая часть автомобиля и трактора. Общие сведения.

Автомобиля.

Представляет собой тележку состоящую из рамы, переднего и заднего мостов с колёсами и подвесным. Рама является основанием на котором крепятся все агрегаты и механизмы автомобиля. У грузового автомобиля она обычно состоит из 2ух продольных балок – лонжеронов, соединённых поперечными брусьями – траверсами. Лонжероны швеллерного сечения штампуются из листовой стали. Траверсы штампуются из стали, однако форма их подбирается наиболее удобной для крепления соответствующих агрегатов. В передней части рамы установлен буфер и крюки для прицепки прибора, а к задней поперечине крепится буксирный прибор. Передний мост с управляющими колёсами бывает ведущим и поддерживающим. Задний мост воспринимает приходящуюся на него массу автомобиля и боковые реакции появляющиеся при повороте. Задние мосты как правило ведущие. Колесо состоит из ступицы, диска, обода и шины. Обода колёс бывают глубокие и плоские. На грузовых автомобилях плоскиеобода. Имеются конструкции без дисковых колёс (Маз, Краз, Камаз) обода которых выполнены разчленёнными в поперечной плоскости.

Трактора.

Ходовая часть гусеничных тракторов является опорой для остова трактора и одновременно служит для преобразования крутящего момента, передающегося от двигателя, в усилие, обеспечивающее поступательное движение машины.Ходовая часть состоит из: а) гусеничных движителей, включающих в себя гусеницы, ведущие звездочки и направляющие колеса, гусеничные тележки с поддерживающими и опорными катками; б) подвески, которая соединяет (с помощью упругих элементов) остов трактора с опорными катками, катящимися по гусеничной ленте.Подвеска трактора предназначена для передачи его массы (через опорные катки) на гусеничные ленты, а также для обеспечения хода трактора. Подвески разделяются на жесткие, полужесткие и мягкие. При жесткой подвеске опорные катки крепятся к раме трактора; она применяется только на тихоходных тракторах. При полужесткой подвеске подрессорена лишь передняя часть трактора, а задняя часть шарнирно соединена с рамами гусениц. В быстроходных тракторах применяются мягкие подвески, в которых весь корпус трактора подрессорен упругими элементами, соединяющими его с опорными катками; такие подвески резко снижают передаваемые на корпус толчки и удары.

33. Фрикционные сцепления. Назначении, классификация, определение основных размеров.

В трансмиссии автомобиля и трактора сцепление предназначено для разъединения двигателя и коробки передач во время переключения передачи плавного их соединения не допуская резкого приложения нагрузки. Обеспечение плавного троганя и разгона машины. А также для предохранения деталей трансмиссии от больших перегрузок. Конструкции сцеплении предъявляют следующие требования: 1) Надёжно передавать крутящий момент двигателя к валу коробки. 2) Обеспечение частоты вращения, то есть выключение сцепления от ведущих частей к ведомым не должно передаваться даже незначительный крутящий момент. 3) Плавно включаться, то есть постепенно нагружать механизмы трансмиссии. 4) Ведомая часть сцепления меньше момент инерции, чтобы максимально снизить ударную нагрузку на зубья шестерни. 5) Во избежании перегрева и обгорания поверхностей трения должен быть предусмотрен хороший отвод тепла, выделяющийся при буксовании сцепления. 6) Должно быть надёжно в работе и доступно для обслуживания и регулировок. 7) Обладать лёгкостью управления.

Классификация сцеплений По способу крутящего момента сцепления разделяют на следующие основные группы ( фрикционные, электромагнитные, гидравлические)На большинстве современных авто и тракторов применяется фрикционное сцепление работающее с использованием сил трения. Они называются дисковыми, так как имеют плоские рабочие поверхности выполненные в форме дисков. Данное сцепление характеризуется количеством ведомых дисков и обычно бывают одно или 2ух дисковыми. По расположению нажимных пружин — на периферийные и центральные. По периферии устанавливают ряд цилиндрических пружин, а центрально — одну коническую, цилиндрическую или тарельчатую. Последние получили распространение в сцеплениях легковых автомобилей, остальные типы применяют в сцеплениях грузовых автомобилей и автобусов. По типу привода — на сцепления с механическим и гидравлическим приводом без усилителя и с усилителем. Усилители выполняют механическими, гидравлическими, пневматическими или вакуумными. По способу создания нажимного усилия делят на – пружинные, центробежные, комбинированные.Основным типом сцеплений применяемых на автомобилях и тракторах – пружинные сцепления .Фрикционные пружины сцепления по конструкции нажимного устройства бывают постоянного и не постоянного зацепления. Автотракторное сцепление как правило постояннозамкнутые, то есть они находятся во включенном состоянии до того момента, пока для выключения сцепления и удержания его в выключенном состоянии не будет приложена внешняя сила

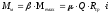

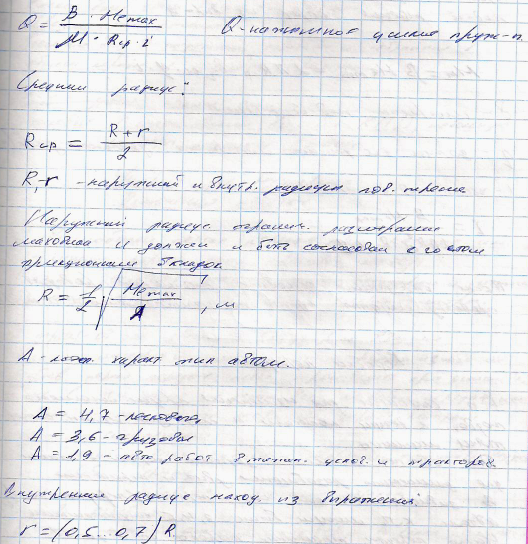

Определение основных размеров сцепление

Размеры рассчитывают

исходя из возможной передачи его

крутящего момента несколько превышающего

момент двигателя. Это необходимо для

обеспечения надёжной передачи крутящего

момента двигателя на трансмиссию. При

замасливании дисков, некоторого износа

поверхностей трения и потери упругости

нажимных пружин. Расчёт момента трения

муфты сцепления.

-

максимальный крутящий момент

двигателя;

-

максимальный крутящий момент

двигателя; -коэффициент

запаса муфты сцепления

-коэффициент

запаса муфты сцепления

Недостача коэффициента запаса не может гарантировать надёжной передачи крутящего момента, а при слишком большом его значении муфта перестаёт выполнять роль предохраняющего устройства, предотвращять перегрузки трансмиссии при резком изменении режима работы.

Нажимное усилие пружины определяется из соотношения

-коэффициент

трения; Rcp

– средний радиус поверхностей трения;

I

– число поверхностей трения.

-коэффициент

трения; Rcp

– средний радиус поверхностей трения;

I

– число поверхностей трения.

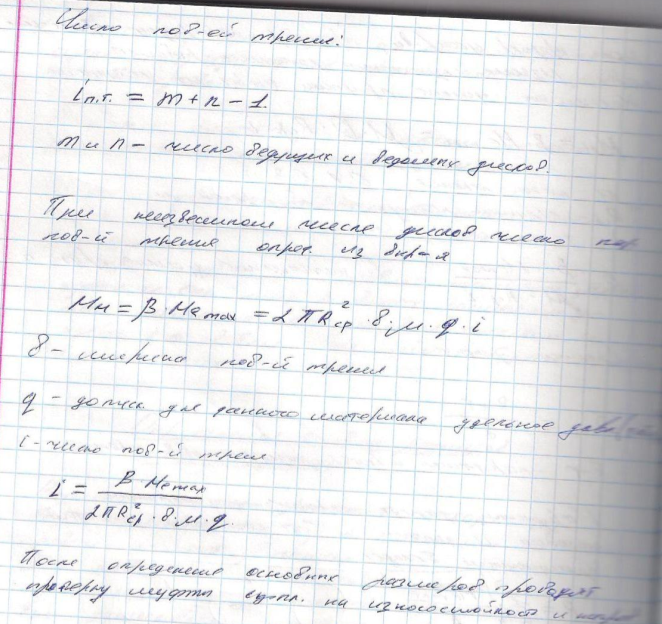

34. Тяговая характеристика автомобиля и трактора, её построение.

График зависимости отображает зависимость касательной силы тяги от скорости движения.

Значение касательной силы тяги определяется по формуле

Ме находится по внешней скоростной характеристике в диапазоне Ne до Me

,

км/ч

,

км/ч

Rк- динамический радиус колеса, с учётом деформации шины. По тяговой характеристике можно решать тягово-эксплутационные задачи лесопроизводства. Определять нагрузку на машину, скорость и время движения.

35. Назначении и классификация подвесок автомобилей и тракторов.

Подвеской называется система устройств для упругой связи передних и задних мостов иои опорных катков, обеспечивающая плавность хода при движении машины по неровностям лороги. Под плавностью хода машины подразумевается её способ поглощения различных толчоков, ударов и вибраций возникающих при движении. Состоит из направляющего устройства, упругово элемента и амартизатора. Направляющее устройство определяет характер перемещения колёс или гусениц движетелей относительно рамы авто или трактроа. Упругий элемент уменьшает динамические нагрузги действующие на авто или трактор. Амортизатор служит для ускорения затехания колебаний машины.

Классификация подвесок

1) По типу направляющего устройства ( жёсткие, полужёстки, мягкие(упругие))

Зависимость ( независимые, балансиры)

2) По типу упругого элемента (рессорные, торсионные, гидравлические, гидропневматические)

Жёсткие подвески применяются у малоскоростных тракторов при такой подвеске катки крепятся к раме. Упругих элементов не имеется.

Полужёсткие передают часть массы на колёса, а другая часть на подрессорники.

Мягкие, всю массу трактора передают на колёса или опорные катки при помощи рессор или пружин. Применяются на авто и тракторах работающие на повышенных скоростях.

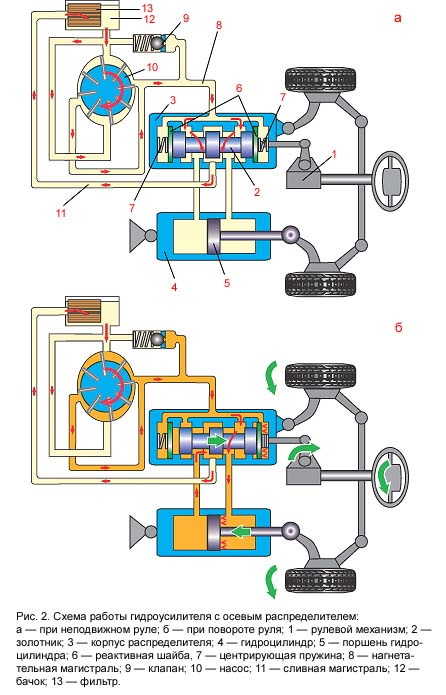

36. Гидроусилитель рулевого управления лесовозного автомобиля. Следящее силовое действие.

Устройство гидроусилителя

Усилитель руля (рис.1) представляет из себя гидравлическую систему, состоящую из следующих элементов.

Насос

обеспечивает давление и циркуляцию

рабочей жидкости в системе. Наибольшее

распространение получили пластинчатые

насосы (рис. 2) благодаря их высокому к.

п. д. и низкой чувствительности к износу

рабочих поверхностей. Насос крепится

на двигателе, а его привод осуществляется

ременной передачей от коленчатого вала.

Распределитель

направляет

(распределяет) поток жидкости в необходимую

полость гидроцилиндра или обратно в

бачок. Если его золотник (подвижный

элемент) перемещается при этом

поступательно - распределитель называют

осевым, если вращается - роторным. Он

может находиться на элементах рулевого

привода или на одном валу с рулевым

механизмом. Распределитель - это

прецизионный (высокоточный) узел, очень

чувствительный к загрязнению масла.

Гидроцилиндр

преобразует давление жидкости в

перемещение поршня и штока, который

через систему рычагов поворачивает

колеса. Может быть встроен в рулевой

механизм или располагаться между кузовом

и элементами рулевого привода. Рабочая

жидкость (специальное масло)

передает усилие от насоса к гидроцилиндру

и смазывает все пары трения. Резервуаром

для жидкости служит бачок. В нем расположен

фильтрующий элемент, а в пробке - щуп

для определения уровня. Соединительные

шланги

обеспечивают циркуляцию жидкости по

системе усилителя. Шланги высокого

давления соединяют насос, распределитель

и гидроцилиндр, а по шлангам низкого

давления жидкость поступает в насос из

бачка и возвращается в него из

распределителя.

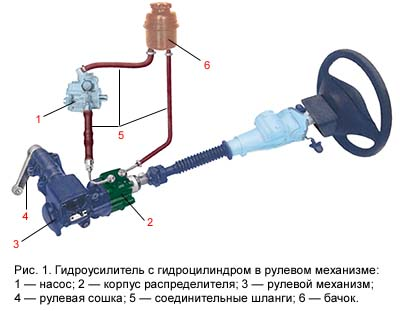

При неподвижном рулевом колесе (рис. 2, а) золотник удерживается в среднем (нейтральном) положении центрирующими пружинами. Полости распределителя соединены между собой так, что жидкость свободно перетекает из нагнетательной магистрали в сливную. Насос усилителя работает только на прокачку жидкости по системе, а не на поворот колес. При повороте руля (рис. 2, б) золотник перемещается и перекрывает сливную магистраль. Масло под давлением поступает в одну из рабочих полостей цилиндра. Под действием жидкости поршень со штоком поворачивает колеса. Они, в свою очередь, перемещают корпус распределителя в сторону движения золотника. Как только рулевое колесо перестает вращаться, золотник останавливается и корпус его "догоняет". Восстанавливается нейтральное положение распределителя, при котором опять открывается сливная магистраль и прекращается поворот колес. Так реализуется кинематическое следящее действие усилителя - обеспечение поворота колес на угол, задаваемый водителем при вращении руля. "Чувство дороги" - это обратная связь от управляемых колес через усилитель к рулю. Дает информацию об условиях, в которых происходит поворот колес. Для этого, как и на автомобиле без усилителя, на скользкой дороге руль должен поворачиваться легче, чем на сухом асфальте. "Чувство дороги" (силовое следящее действие) помогает водителю правильно работать рулем в любых условиях. Для его осуществления в различных конструкциях распределителей предусмотрены плунжеры, камеры или реактивные шайбы (рис. 2, б). Чем больше сопротивление повороту колес, тем выше давление в цилиндре и распределителе. При этом одна из реактивных шайб с большим усилием стремится вернуть золотник обратно в нейтральное положение. В результате руль становится "тяжелее". При наезде на препятствие (например, камень) оно воздействует на управляемые колеса, стремясь их повернуть, что особенно опасно на высоких скоростях. Колеса, начав вынужденный поворот, перемещают корпус распределителя относительно золотника, перекрывая сливную магистраль. Масло под давлением поступает в полость цилиндра. Поршень передает усилие на колеса в обратном направлении, не позволяя им поворачиваться дальше. Так как ход золотника небольшой (около 1 мм), автомобиль практически не изменит направление движения. Гидроусилитель не только облегчает водителю поворот колес, но и оберегает пальцы его рук от ударов спицами руля при наездах на препятствия. Небольшой толчок на руле все же будет ощущаться из-за реактивных шайб, давление над которыми возрастет.

37. Типы движетелей лесотранспортных машин. Критерии экологической оценки.

ДВИЖИТЕЛЬ, устройство для преобразования какого-либо вида энергии (например, работа двигателя) в работу по перемещению транспортной машины. Функции движителя при передвижении по суше выполняют колеса (автомобили, трамваи и др.), гусеницы (тракторы, снегоходы), шагающие механизмы (например, у экскаваторов)

Конечности — у шагающих механизмов: андроиды, шагоходы, экзоскелеты, шагающие экскаваторы, форвардеры, харвестеры.

Шага́ющий экскава́тор — экскаватор на шагающем ходу, обычно с оборудованием драглайна. Применение гидравлического шагающего (в отличие от гусеничного) движителя позволяет снизить нагрузку на грунт (масса машин может достигать сотен и даже тысяч тонн) и повысить надёжность.

Колесо – трактора, лесовозы, автомобили и т.д.

Гусеницы - гусеничные трактора, танки, некоторые типы вездеходов.

Гусеничный движитель — движитель самоходных машин, в котором тяговое усилие создаётся за счёт перематывания гусеничных лент состоящих из отдельных звеньев — траков. Гусеничный движитель обеспечивает повышенную проходимость. Большая площадь соприкосновения гусениц с почвой позволяет обеспечить низкое давление — 31—122 кН/м² (0,3—1,2 кгс/см²), то есть меньше давления ноги человека. Тем самым гусеничный движитель предохраняется от глубокого погружения в грунт.

Под пневматической гусеницей следует понимать замкнутую оболочку (или совокупность таких оболочек) с избыточным внутренним давлением воздуха, функционально заменяющую гусеничную цепь. Пневмогусеничный движитель, совмещая свойства эластичного колеса и традиционной гусеницы, имеет целый ряд новых, присущих только ему качеств.

Преимущества пневматической гусеницы по сравнению с наиболее распространенными типами движителей:

Более высокие тягово-сцепные показатели на грунтах с низкой несущей способностью и на снегу, причем по сравнению не только с колесом (за счет большой опорной поверхности), но и с металлической гусеницей (за счет более равномерного распределения удельных давлений).

Более высокие скорости движения и «мягкий», по сравнению с металлической гусеницей, ход (особенно на дорогах с асфальтобетонным покрытием).

Снижение динамических нагрузок, действующих на ленту гусеницы и на ходовую часть, благодаря резкому уменьшению инерционных сил от паразитных ускорений. И соответственно, более высокий срок службы агрегатов ходовой части и трансмиссии за счет демпфирования динамических нагрузок.

Более высокий срок службы пневмогусеничного движителя по сравнению с металлической гусеницей (особенно на дорогах с асфальтобетонным покрытием и песке) благодаря отсутствию шарниров трения и жесткому контакту катков ходовой части с дорогой.

Меньший вес по сравнению с металлической гусеницей того же периметра и ширины.

Меньшие затраты мощности (по сравнению с металлической гусеницей) при повороте за счет упругой деформации профиля и уменьшения потерь на скольжение в контакте с дорогой.

Значительно меньшие разрушения растительного покрова, асфальтобетонных, грейдерных и проселочных дорог по сравнению с колесом при одинаковой их грузоподъемности.

Более высокая комфортабельность при движении по асфальтобетонной дороге низкого качества, булыжному шоссе, грейдеру и сухому проселку за счет облегания и перекрытия гусеницей часто чередующихся неровностей дороги.

Основные недостатки пневмогусеничного движителя по сравнению с...

традиционной гусеницей

|

|

|

автомобильным колесом

|

|

|

Сила тяги по двигателю и сцеплению. Анализ факторов.

Итак, нормальное движение — без значительной пробуксовки гусениц и перегрузки двигателя — возможно при условии, когда сила сопротивления движению меньше или равна силе тяги по двигателю, а сила тяги по сцеплению больше силы тяги по двигателю.

Если сила тяги больше силы сопротивления движению, то движение будет ускоренное, а если меньше, то замедленное, и механик-водитель обязан перейти на низшую передачу (увеличить силу тяги), чтобы двигатель не перегружался или не заглох. Если сила тяги по сцеплению меньше силы сопротивления движению и меньше силы тяги по двигателю, то наступает буксование гусениц

Из механики известно, что всякое тело стремится сохранить состояние покоя или равномерного и прямолинейного движения. Это свойство тела называется инерцией. Она проявляется в том, что тело оказывает сопротивление внешним силам, стремящимся привести его в движение или изменить скорость или направление движения. Чем резче изменяется скорость тела, тем большая сила расходуется на преодоление инерции. Чем больше масса тела, тем больше инерция.

Автомобиль движется в результате действия на него различных сил. Эти силы разделяют на силы, движущие автомобиль, и силы, оказывающие сопротивление его движению.

Основной движущей силой является сила тяги, приложенная к ведущим колесам. Сила тяги возникает в результате работы двигателя и взаимодействия ведущих колес и дороги. К силам сопротивления относят силу трения в трансмиссии, силу сопротивления дороги и силу сопротивления воздуха.

При определении силы тяги принято, что ее величина зависит лишь от параметров автомобиля. Однако это не означает, что, увеличивая, например, передаточное число трансмиссии, можно реализовать сколь угодно большую силу тяги, так как предельное ее значение ограничено сцеплением шин с поверхностью дороги.