- •«Северный (Арктический) федеральный университет имени м.В. Ломоносова»

- •3 Лабораторная работа №3: “ультразвуковая толщиметрия”

- •4.2 Изучение работы, и настройка ультразвукового дефектоскопа а1214 expert

- •4.3. Работа с дефектоскопом а1214 expert

- •5.3 Комплект для визуального контроля

- •5.5 Штангенциркуль типа шц-1

- •5.6 Лупа лп-16-8

- •6Лабораторная работа №6: “контроль проникающими веществами”

- •6.1 Подготовка поверхности к контролю (очистка)

- •6.2 Подготовка дм и проверка их качества

- •6.3 Обработка поверхности ко при помощи дм

- •Испытания: Был испытан образец круглого сечения из стали марки Сталь 20. Диаграмма растяжения представлена в приложение а.

4.2 Изучение работы, и настройка ультразвукового дефектоскопа а1214 expert

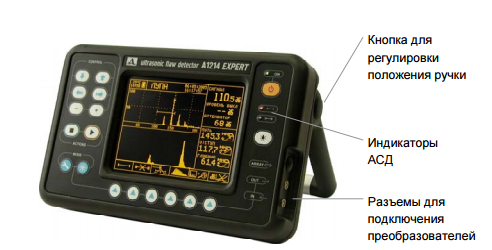

Ультразвуковой дефектоскоп А1214 EXPERT – полностью цифровой, малогабаритный ультразвуковой дефектоскоп общего назначения. Обеспечивает реализацию типовых и специализированных методик ультразвукового контроля, высокую производительность и точность измерений.

Рисунок 5 - Ультразвуковой дефектоскоп А1214 EXPERT

Назначение:

– контроль сварных швов;

– поиск мест коррозии, трещин, внутренних расслоений и других дефектов;

– определение координат и оценка параметров дефектов типа нарушений сплошности и однородности материала в изделиях из металлов и пластмасс;

– измерение толщины изделия.

Таблица 5 – Технические характеристики ультразвукового дефектоскопа А1214 EXPERT

|

Параметр |

Значение |

|

Максимальная толщина объекта контроля (по стали) |

3500 мм |

|

Рабочие частоты |

0,5...15,0 МГц |

|

Динамический диапазон дефектоскопа не менее |

100 дБ |

|

Диапазон изменений интервалов времени дефектоскопа |

1...1200 мкс |

|

Диапазон настроек скорости ультразвука |

1000...15000 м/с |

|

Полоса частот приемного тракта |

0,14...21 МГц |

|

Диапазон перестройки аттенюатора |

0...90 дБ |

|

Динамический диапазон ВРЧ не менее |

30 дБ |

|

Параметры зондирующего импульса: |

|

|

- число периодов |

0,5...5 |

|

- амплитуда (половина размаха) |

20, 100, 200 В |

|

- длительности фронтов не более |

20 нс |

|

- частота повторения зондирующих импульсов |

5...200 Гц |

|

Тип дисплея |

Электро-люминесцентный |

|

Количество точек экрана |

320 х 240 |

|

Размеры отображающего поля экрана |

115 х 86 мм |

|

Питание |

сменная АКБ |

|

Время непрерывной работы |

12 ч |

|

Диапазон рабочих температур |

-30...+50°С |

|

Габаритные размеры |

250 х 160 х 80 мм |

|

Масса электронного блока |

1,9 кг |

4.3. Работа с дефектоскопом а1214 expert

Для того чтобы результаты УЗ контроля были достоверны и воспроизводимы, поиск дефектов (отражателей), регистрация и оценка их допустимости должны производиться на строго определенных уровнях чувствительности.

Браковочным называют уровень чувствительности, при котором производится оценка допустимости обнаруженного дефекта по амплитуде эхо-сигнала. В отечественных документах браковочный уровень обычно задают максимальными эквивалентными размерами отражателя, допустимого по техническим условиям на данное изделие.

Для настройки чувствительности дефектоскопа применяются стандартные образцы предприятия (СОП) с заложенными искусственными дефектами. В качестве искусственных дефектов (отражателей) используются: плоскодонные отверстия, сквозные вертикальные отверстия, боковые цилиндрические, двугранные углы, сегменты и зарубки.

Если сигнал от дефекта превосходит браковочный уровень, то дефект признается недопустимым.

Перед входом в режим калибровки необходимо установить паспортное значение угла ввода преобразователя.

Сигнал в режиме калибровки будет отображаться в режиме пространственной огибающей при максимальном размере экрана, подобно режиму ОБЗОР. На период калибровки прибор изменит некоторые параметры настройки, в частности установит нулевую задержку, амплитуду зондирующего импульса и ряд других параметров.

Калибровка состоит из двух этапов: определения задержки в призме ПЭП и расчета угла ввода ПЭП. Выйти из режима калибровки можно лишь, пройдя все этапы настройки.

Для проведения процедуры необходимо пользоваться калибровочным образцом V2M. На первом этапе определяется задержка в призме преобразователя. Для этого необходимо просканировать радиусную часть (R50) образца V2M со стороны длинной грани.

Рисунок 6 – Расположение преобразователя при сканировании радиусной части образца V2M

При сканировании вертикальный курсор будет автоматически фиксировать максимум этой огибающей в пределах установленного строба. Перемещения строба заблокированы, его положение выбрано исходя из зоны, в которой могут лежать полезные для измерений сигналы на образце V2M для большинства наклонных преобразователей.

На втором этапе – измерению угла ввода. Пространственная огибающая сбросит предыдущее накопление, параметры аттенюатора изменятся, уменьшаться на 10 дБ.

Рисунок 7 – Расположение преобразователя при сканировании отверстия в образце при значении угла меньшем или равном 62 градусам

.

При этом не следует сильно смещать ПЭП от рисок соответствующего угла во избежание ложных измерений. На экране будет выведена рассчитанная задержка в микросекундах (мкс) и угол ввода в градусах.

После данных операций можно приступать к работе по поиску дефектов

5 ЛАБОРАТОРНАЯ РАБОТА №5: “ОБОРУДОВАНИЕ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ”

5.1 Теоретическая основа

Визуальный метод – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации о контролируемом объекте при визуальном наблюдении или с помощью оптических приборов и средств измерений. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения).

Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Как правило, внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х.

Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп до 7х. В сомнительных случаях и при техническом диагностировании допускается применение луп с увеличением до 20х.

Перед проведением визуального контроля поверхность в зоне контроля должна быть очищена от ржавчины, окалины, грязи, краски, масла, брызг металла, и других загрязнений, препятствующих осмотру.

При визуально-измерительном контроле сварных швов зоной контроля является сварной шов и прилегающие к нему участки основного металла на ширине не менее 20 мм в каждую сторону от шва с двух поверхностей, если обе они доступны для осмотра.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть устранены до проведения контроля другими методами.

Визуальный контроль и измерения производятся:

– на стадии входного контроля материала для выявления поверхностных дефектов (трещин, расслоений, забоин, закатов, раковин, шлаковых включений и др.), а также отклонений геометрических размеров заготовок от проектных;

– на стадии подготовки деталей под сборку и сварку для подтверждения соответствия установленным требованиям конструктивных элементов разделки и чистоты кромок, и прилегающих поверхностей, отсутствия углового и поверхностного смещения, величины зазоров, количества, расположения и качества прихваток;

– по окончании сварки, либо на отдельных её этапах – для выявления в сварном соединении поверхностных дефектов и несплошностей (трещин, раковин, пор, свищей, подрезов, прожогов, наплывов, грубой чешуйчатости и западаний между валиками, непроваров и др.); а также отклонений геометрических размеров сварного шва от требований, установленных стандартами.

– на стадии технического диагностирования – для выявления отклонений размеров и формы конструкции от проектных; эксплуатационных дефектов основного металла и сварного шва (усталостных трещин, коррозионных язв, питтингов и др.).

Визуально-измерительный контроль является достаточно простым методом, тем не менее, может служить высокоэффективным средством для предупреждения и обнаружения дефектов. Только после проведения визуального контроля и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами (рентгеновский контроль, ультразвуковой контроль, капиллярный контроль) для выявления внутренних и поверхностных дефектов.

Основная документация, которой следует руководствоваться при проведении визуально-измерительного контроля – РД 03-606-03 «Инструкция по визуальному и измерительному контролю».

5.2 Эндоскоп

Гибкие фиброскопы применяются для осмотра труднодоступных зон, для доступа в которые необходимо пройти несколько изгибов, либо в тех случаях, когда расстояние до объекта превышает максимальную длину жестких бороскопов.

В конструкции фиброскопов Olympus соединены самые передовые достижения оптики и точной механики, использован многолетний опыт производства и эксплуатации подобных систем. В результате, созданы прекрасные приборы, обладающие целым набором полезных свойств.

Характеристика распределения жесткости на изгиб по длине рабочей части прибора (прибор наиболее гибок на конце рабочей части). Данное качество облегчает прохождение изгибов при введении фиброскопа, одновременно позволяя ему не терять продольной устойчивости. Переменная жесткость представляет собой удачный компромисс между гибкостью и устойчивостью рабочей части.

Все модели имеют управление дистальным концом рабочей части в двух плоскостях (при совместной работе маховичками - по всем направлениям), что позволяет легко переориентировать направление объектива прибора и «проползать» рабочей частью в каналы сложной формы.

Выпускаются стандартные модели фиброскопов 5 серии с различными диаметрами и длинами рабочих частей. Все инструменты имеют окуляр, позволяющий монтировать на него стандартные ТВ системы или цифровые фотокамеры для документирования изображений.

Рисунок 8 –Фиброскоп Olympus IF6C5X1