- •Лекционный курс по предмету

- •Преобразователи термоэлектрические (тэп)

- •Преобразователя

- •Поправка на температуру свободных концов термоэлектрического преобразователя

- •Термоэлектродные материалы и термоэлектрические преобразователи

- •Классификация и условия работы термоэлектропреобразователей

- •Милливольтметры

- •Промышленное обозначение вторичных приборов температуры.

- •Включение моста по трехпроводной схеме

- •Визуальные средства измерений уровня

- •Поплавковые средства измерения уровня

- •Буйковые средства измерения уровня

- •Гидростатические средства измерения уровня

- •Измерение уровня сыпучих тел

- •Измерение плотности жидкостей

- •Поплавковые плотномеры

- •Весовые плотномеры

Весовые плотномеры

Для весового метода характерны независимость показаний от свойств среды (поверхностное натяжение, вязкость, наличие твердых частиц и др.) и параметров контролируемого потока (скорость движения через чувствительный элемент, давление, пульсация расхода и давления и др.) на рис.1. дана принципиальная схема весового плотномера с электрическим силовым преобразователем. Плотномер состоит из чувствительного элемента 1 в виде горизонтальной петлеобразной трубы, закрепленной с одного конца в опоре 4, выполненной на двух подшипниках качения. Труба имеет два гибких сильфонных перехода для подвода и отвода жидкости.

Перемещение центра тяжести трубы (точка х) в вертикальной плоскости индикатор рассогласования 5 преобразует в электрический сигнал, который в свою очередь, преобразуется в компенсационное усилие обратной связи Fo, приложенное к рычагу 8 (точка х2). В точке х действует сила

P

= GT

+ Gж

+ ΔG

- Gr![]()

где GT – сила тяжести пустой трубы;

Gж – сила тяжести жидкости в трубе при минимальной плотности;

ΔG - изменение силы тяжести контролируемой жидкости в трубе;

Gr - приведенная к точке х сила тяжести груза.

Гидростатические плотномеры

Принцип действия гидростатических плотномеров основан на том, что давление р жидкости на расстоянии Н от ее поверхности определяется выражением

Р = ρgH (1)

где ρ – плотность жидкости;

g – ускорение свободного падения.

Из формулы (1) следует, что двоение столба жидкости постоянной высоты Н является меры плотности жидкости.

В плотномерах этого типа давление столба жидкости обычно измеряют косвенно непрерывным продуванием через жидкость инертного газа (воздуха), давление которого пропорционально давлению столба жидкости (пьезометрические плотномеры). Такой метод измерения давления столба жидкости позволяет легко передавать показания на расстояние. Инертный газ выбирают в зависимости от свойств жидкости, плотность которой измеряют.

Расход продуваемого инертного газа должен быть небольшим и постоянным, так как колебания расхода могут вызвать дополнительную погрешность измерения.

Рис. 1. Схема пьезометрического

дифференциального плотномера с

непрерывной продувкой

Из формулы (1)

р1 – р2 = ρg(Н1 – Н2) (2)

где р1 и р2 – давление столбов жидкости;

Н1 и Н2 – высота соответствующих столбов жидкости.

В пьезометрическом дифференциальном двухжидкостном плотномере с непрерывной продувкой инертного газа (рис.1.) исследуемая жидкость непрерывно протекает через сосуд 1, в котором поддерживается постоянный уровень. Сосуд 6 постоянного уровня заполнен эталонной (сравнительной) жидкостью с известной плотностью. Инертный газ по трубке 2 проходит через слой исследуемой жидкости постоянной высоты и выходит из прибора. Тот же инертный газ по трубке 5 проходит через слой постоянной высоты эталонной жидкости , затем по дополнительной трубке 3 через небольшой слой исследуемой жидкости и уходит изприбора. При известных глубинах погружения пьезометрических трубок и известной плотности эталонной жидкости показания дифференциального манометра 4 являются мерой плотности исследуемой жидкости.

Согласно формуле (2) показания дифманометра

Δp = h1ρ – (h2 ρ + h0 ρ0)g = (hρ – h0 ρ0)g (3)

Эталонную жидкость подбирают с плотностью, равной плотности исследуемой жидкости. При этом условии и при условии, что h0 = h, разность давлений Δр = 0; тогда плотность исследуемой жидкости минимальна. Разность давлений достигнет максимального значения при максимально возможной плотности исследуемой жидкости.

Вибрационные плотномеры

Принцип действия этих механических плотномеров основан на зависимости параметров упругих колебаний (вибрация), сообщаемых камере с анализируемым веществом или телу, размещенному в нем, от плотности этого вещества. Обычно в качестве параметра упругих колебаний используется частота собственных колебаний резонатора, находящегося в режиме автоколебаний. Резонаторы вибрационных плотномеров выполняют в виде трубки, пластины, стержня, струны, камертона и т.д.

Частота собственных колебаний резонатора, заполненного или находящегося в анализируемом веществе, описывается в общем случае выражением

f

= f0√1/(1+kρ)

(1)

f

= f0√1/(1+kρ)

(1)

где f0 – частота колебаний резонатора при начальном значении плотности анализируемого вещества;

k – константа, зависящая от конструкции резонатора.

Лекция № 13

Измерение влажности газов и твердых материалов

Рис. 1. Принципиальная схема вибрационного

плотномера

Под абсолютной влажностью газа понимают массу водяного пара в 1.0 м3 газовой смеси при нормальных условиях. Абсолютная влажность измеряется в г/м3 (сух.) и г/м3 (вл.).

Под относительной влажностью φ газа понимают отношение массы (объема) водяного пара, заключающегося в 1.0 м3 смеси к максимально возможной массе (объему) водяного пара в 1.0 м3 при той же температуре. Относительная влажность – величина безразмерная, иногда ее выражают в процентах.

Под влажностью W твердых тел понимают отношение массы влаги, содержащейся в теле к массе влажного материала. Отношение же массы влаги в теле к массе абсолютно сухого материала называют влагосодержанием.

К наиболее известным и применяемым методам измерения влажности относятся:

Метод точки росы, заключающийся в определении температуры, до которой необходимо охладить (при неизменном давлении) насыщенный газ для того, чтобы довести его до состояния насыщения;

Сорбционный метод, основанный на поглощении влаги из анализируемой среды каким – либо гигроскопичным веществом;

Кондуктометрический метод основан на зависимости электрических свойств материалов от влагосодержания;

Спектрометрический метод использует зависимость поглощения излучений от влажности исследуемого газа;

Электрохимический метод (метод К. Фишера) основан на измерении электрического потенциала, возникающего в специальном растворе (растворе Фишера);

Метод теплопроводности основан на различии теплопроводностей сухого и влажного газа.

Наибольшее применение получили первые три метода.

Психрометрический метод

Основой метода является взаимосвязь между нормальным давлением (упругостью) водяного пара и разностью показаний сухого термометра tc и термометра, поверхность которого, смачивается водой tм (мокрый термометр). Разность между показаниями сухого и мокрого термометров называют психрометрической разностью.

Относительная влажность в зависимости от психрометрической разности tс–tм

выражается зависимостью φ = [Рв – А(tс – tм )]/Рс , (1)

где РВ – упругость паров, насыщающих испытуемую среду при температуре tм влажного термометра;

Рс – упругость паров, насыщающих испытуемую среду при температуре tс сухого термометра;

А – психрометрический коэффициент, зависящий от конструкции психрометра, скорости обдувания влажного термометра газом и давления газа, определяется по справочным психрометрическим таблицам, составленным для определенных конструкций психрометров.

Н

Рис. 1. Принципиальная схема электрического

психрометра

Напряжение между точками а и b моста I пропорционально температуре сухого термометра сопротивления, а напряжение между точками a и с – температуре мокрого термометра сопротивления. Величина напряжения между точками b и с пропорциональна разности температур сухого и мокрого термометров. Равновесие измерительной системы устанавливаетcя автоматически изменением положения движка Rр , приводимого в движение двигателем РД. Шкала прибора отградуирована в единицах измерения относительной влажности (%). Класс точности 3.0.

Метод точки росы

При автоматическом контроле влажности газа этим методом точка росы определяется по ослаблению светового потока, отраженного от зеркала и воспринимаемого фотоэлементом. Влагомер, работающие на основе метода точки росы, называют также гигрометрами.

На рис.1. показана принципиальная схема конденсационного гигрометра точки росы. Охладителем является полупроводниковая термоэлектрическая батарея ПТ, работающая на принципе эффекта Пельтье: при прохождении тока в термоэлектрической цепи температура одного спая повышается, другого понижается. К холодному спаю полупроводникового термоэлемента припаяно металлическое зеркало 3. сила тока, проходящего через термоэлемент, регулируется переменным сопротивлением 4. Для измерения температуры металлического зеркала к его поверхности припаян полупроводниковый термоэлектропреобразователь Т, подключенный к милливольтметру со шкалой, градуированной в единицах абсолютной влажности.

Работает

гигрометр следующим образом. В отсутствие

на поверхности зеркала конденсата

падающий на него от осветителя

1

световой поток отражается и попадает

на фотоэлемент

5.

в цепи фотоэлемента течет фототок,

поэтому к сетке одной электронной лампы

подается отрицательное, а к другой –

положительное напряжение. Уменьшение

силы анодного тока в цепи одной из ламп

и увеличение его в цепи другой приводит

к тому, что якорь поляризованного реле

занимает положение I.

При этом через термоэлемент

ПТ

проходит ток, и зеркало охлаждается.

Работает

гигрометр следующим образом. В отсутствие

на поверхности зеркала конденсата

падающий на него от осветителя

1

световой поток отражается и попадает

на фотоэлемент

5.

в цепи фотоэлемента течет фототок,

поэтому к сетке одной электронной лампы

подается отрицательное, а к другой –

положительное напряжение. Уменьшение

силы анодного тока в цепи одной из ламп

и увеличение его в цепи другой приводит

к тому, что якорь поляризованного реле

занимает положение I.

При этом через термоэлемент

ПТ

проходит ток, и зеркало охлаждается.

Появление конденсата на поверхности зеркала проводит к рассеянию светового потока, а следовательно, и к уменьшению освещенности фотоэлемента. Это вызывает переключение контактов поляризованного реле в положение II, при котором питание термоэлемента отключается. Так как окружающая температура выше температуры зеркала, конденсат с поверхности зеркала быстро испаряется; реле вновь включает в работу термоэлемент.

Для подогрева зеркала предусмотрено питание термоэлемента током обратного направления от батареи Б при помощи ручного переключателя П. поверхность зеркала обдувается вентилятором 2.

Сорбционно-кулонометрический метод

Данный метод является абсолютным и не требует градуировки прибора по эталонным газовым смесям. Сорбционно-кулонометрические влагомеры применяют для измерения микроконцентрации влаги в газах. Принципиальная схема кулонометрического влагомере показана на рис.1. Во внутреннем канале цилиндрического пластмассового корпуса 1 размещены два электрода 2, выполненных в виде спиралей. Между электродами нанесена пленка 3 частично гидратированного пятиоксида фосфора, обладающего очень высокой способностью сорбировать влагу. Через чувствительный элемент в направлении, указанном стрелками проходит контролируемый газовый поток со строго постоянным расходом. Геометрические размеры чувствительного элемента и расход контролируемого газа подбирают таким образом, чтобы влага практически полностью извлекалась из газа. Обычно длина канала чувствительного элемента несколько десятков сантиметров, диаметр 0.5 – 2 мм; диаметр электродов не более 0.2 мм.

Поглощенная влага, соединяясь с веществом пленки, образует раствор фосфорной кислоты с высокой удельной электрической проводимостью. К электродам подключен источник постоянного напряжения, которое должно превышать потенциал разложения воды; поэтому одновременно с разложением влаги происходит ее электролиз. Получающиеся в процессе электролиза кислород и водород уносятся потоком контролируемого газа. В установившемся режиме количество поглощенной и разложенной в единицу времени воды одинаково, и следовательно, в соответствии с законом Фарадея сила тока, измеряемая микроамперметром, включенным последовательно с источником питания, является мерой концентрации влаги в анализируемом газе.

Для удобства использования, анализа и нормирования характеристик средств измерений их удобно классифицировать на группы, приведенные ниже:

|

Группа метрологических характеристик |

Метрологические характеристики |

|

Характеристики, предназначенные для определения результата измерений |

Функция преобразования, коэффициент преобразования, цена деления, чувствительность, диапазон измерений, верхний и нижний пределы измерений, диапазон показаний, конечное и начальное значение шкалы |

|

Характеристики погрешностей

|

Систематическая погрешность, случайная п-ть, основная п-ть, динамическая п-ть, порог чувствительности, мультипликативная и аддитивная п-ти, погрешность линейности, вариация, абсолютная, относительная и приведенная погрешности. |

|

Характеристики чувствительности к влияющим величинам |

Функция влияния, дополнительная погрешность, изменение показаний, изменение коэффициента преобразований, значения неинформативного параметра выходного сигнала |

|

Динамические характеристики |

Дифференциальное уравнение, передаточная функция, комплексная частотная функция, переходная характеристика, импульсная переходная характеристика, амплитудно – фазовая характеристика, постоянная времени, время реакции, амплитудно – частотная характеристика, фазочастотная характеристика, полоса пропускания и др. |

|

Характеристики взаимодействия с подключаемыми средствами измерения |

Входной импеданс, выходной импеданс |

ВИДЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ.

По способу нахождения числового значения измеряемой величины выделяют 4 типа измерений :

а) прямые измерения, при которых искомое значение величины находят непосредственно по показаниям средств измерений (измерение длины линейкой).

Прямые измерения производят следующими основными методами: непосредственной оценки, дифференциальным, противопоставления, нулевым.

Под методом измерений понимают совокупность приемов использования принципов и средств измерений, выбранную для решения конкретной измерительной задачи.

При измерении методом непосредственной оценки искомое значение величины определяют непосредственно по отсчетному устройству средства измерения, которое проградуировано в соответствующих единицах.

При дифференциальном методе полное уравновешивание не производят, а разность между измеряемой величиной и величиной, воспроизводимой мерой, отсчитывают по шкале прибора (примером являются рыночные весы, когда одновременно используются гири и отсчетное устройство-шкала).

Метод противопоставления - это метод сравнения с мерой, при котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, с помощью которого устанавливают соотношение между этими величинами. Значение измеряемой величины находят после достижения равновесия по значению уравновешивающей (известной) величины. Например, на рычажных весах массу взвешиваемого груза находят по массе установленных гирь.

Нулевой метод (или метод полного уравновешивания) – метод сравнения с мерой, в котором результирующий эффект воздействия измеряемой величины и встречного воздействия меры на сравнивающее устройство сводят к нулю (измерение массы на равноплечих весах).

б) косвенные измерения - измерения, при которых искомое значение величины находят расчетами на основании известной зависимости между этой величиной и величинами, функционально связанными с искомой и определяемыми посредством измерений (закон Ома).

в) совместные измерения – одновременные измерения двух или нескольких разнородных величин для установления зависимости между ними (ряд одновременных, прямых измерений электрического сопротивления проводника и его температуры для установления зависимости между ними)

г) совокупные измерения – производимые одновременно измерения нескольких одноименных величин, при которых искомые значения величин находят путем решения системы уравнений, получаемых при прямых измерениях различных сочетаний этих величин. Например, нахождение значений масс отдельных гирь набора по известному значению массы одной из гирь: сравнивая массы различных сочетаний гирь, получают систему уравнений, из решения которой находят массу каждой из гирь, входящих в набор.

МЕТОДЫ ИЗМЕРНИЙ

Под методом измерений понимают совокупность приемов использования принципов и средств измерений, выбранную для решения конкретной измерительной задачи. В понятие метода измерений входят как теоретическое обоснование принципов измерения, так и разработка приемов применения средств измерения. Как известно, искомое значение физической величины находится посредством сопоставления ее с мерой, материализующей единицу этой величины. В зависимости от способа применения меры различают методы непосредственной оценки и методы сравнения. При измерении методом непосредственной оценки искомое значение величины определяют непосредственно по отсчетному устройству средства измерения, которое проградуировано в соответствующих единицах. Метод сравнения с мерой – метод измерений, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой (например, сравнение массы на рычажных весах). Отличительной чертой методов сравнения является непосредственное участие меры в процедуре измерения, в то время как в методе непосредственной оценки мера в явном виде при измерении не присутствует, а ее размеры перенесены на отсчетное устройство (шкалу) средства измерения заранее, при его градуировке. Обязательным в методе сравнения является наличие сравнивающего устройства.

Метод сравнения с мерой имеет несколько разновидностей: нулевой метод, дифференциальный метод, метод замещений и метод совпадений.

Нулевой метод (или метод полного уравновешивания) – метод сравнения с мерой, в котором результирующий эффект воздействия измеряемой величины и встречного воздействия меры на сравнивающее устройство сводят к нулю (измерение массы на равноплечих весах).

При дифференциальном методе полное уравновешивание не производят, а разность между измеряемой величиной и величиной, воспроизводимой мерой, отсчитывают по шкале прибора ( примером являются рыночные весы, когда одновременно используются гири и отсчетное устройство-шкала).

Метод замещения - метод сравнения с мерой, в котором измеряемую величину замещают известной величиной, воспроизводимой мерой.

В методе совпадений разность между измеряемой величиной и величиной воспроизводимой мерой измеряют, используя отметок шкал или периодических сигналов. (Например, измерение числа оборотов вала с помощью стробоскопа - вал периодически освещается вспышками света, и частоту вспышек подбирают так, чтобы метка, нанесенная на вал, казалась наблюдателю неподвижной; также метод совпадений используется в штангенприборах, логарифмических линейках.).

Лекция № 3. ИНФОРМАЦИОННЫЕ ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ (ИИС)

Усложнение современного производства, развитие научных исследований привело к необходимости измерять и контролировать одновременно сотни и тысячи различных физических величин. Естественная физиологическая ограниченность возможностей человека в обработке больших объемов информации стала одной из причин появления таких СИ средств измерения, как измерительные системы.

Рост мощностей технологических установок, значительное увеличение в связи с этим числа измеряемых параметров, развитие цифровой техники обработки информации и переход к оптимизации процессов путем применения АСУТП определили новые пути развития ИС, применение на технологических процессах наряду с ИС и системами автоматического контроля (САК) систем распознавания образов, объединенных понятием «информационно – измерительные системы» (ИИС).

В области измерительной техники, связанной с ИИС, так же используется понятие Измерительно-вычислительная система (ИВС) – это ИИС, в состав которой входит программно - управляемое цифровое вычислительное устройство (микропроцессор, макро - и мини – ЭВМ и т.п.).

Основная концепция ИИС, состоящая в системной организации местной автоматической работы средств получения, обработки и передачи измерительной информации. Была сформулирована в начале 60-х годов в большой степени под влиянием развивающейся цифровой вычислительной техники. Тогда же были созданы ИИС первого поколения, характеризующиеся централизованным циклическим получением информации с обработкой ее с помощью входящих в ИС специализированных вычислительных устройств. Элементной базой этих ИИС служила дискретно – полупроводниковая техника.

В технологических процессах ИИС первого поколения использовались в виде так называемых систем централизованного контроля. Эти ИИС не получили широкого применения на химико-технологических процессах из-за табличной формы представления измерительной информации, затрудняющей определение предыстории и тенденции хода процесса, а так же из-за дублирования функций цифровой системы измерений и управления, используемой на процессе.

Второе поколение ИИС (70-е годы) характеризуется адресным сбором информации, обработкой ее с помощью ЭВМ, входящей в состав ИИС, и использованием в качестве элементной базы микроэлектронных схем малой и средней степени интеграции.

Третье поколение ИИС, развивающееся в настоящее время, характеризуется использованием в их составе больших интегральных микросхем, микропроцессоров, микропроцессорных комплектов и микроЭВМ, что позволяет значительно улучшить многие характеристики ИИС, и определенной децентрализацией процесса сбора, обработки и хранения информации. В этих ИИС за счет микропроцессорных средств выполняется обработка и промежуточное хранение информации в местах, максимально приближенных к месту ее получения, например в рассмотренных измерительных устройствах со встроенными МПС. Центральная ЭВМ выполняет при этом более срочные и сложные задачи. ИИС второго и третьего поколений в соответствии с приведенным выше определением представляет собой ИВС.

В настоящее время промышленностью выпускается несколько разновидностей ИВК, к которым для создания ИВС достаточно подключить соответствующие измерительные устройства.

При автоматизации технологических процессов, когда задачи измерения технологических параметров решаются в неразрывной связи с задачами регулирования и управления, ИВС создаются в рамках АСУТП на базе управляющих вычислительных машин (УВМ) или управляющих вычислительных комплексов (УВК), входящих в состав АСУТП. Организация последней по своей идеологии аналогична организации ИВК для ИИС третьего поколения.

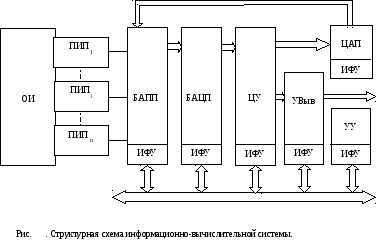

Ш ирокое

применение в современных ИВС и ИВК

микропроцессоров, мини - и микро-ЭВМ,

построенных по магистрально-модульной

структуре, обеспечивает простоту

наращивания аппаратных средств и

возможность изменения решаемых задач

ИВС или УВК путем программирования. Это

определяет тот факт, что все разновидности

ИИС, а именно измерительных систем сбора

и обработки информации, систем

автоматического контроля, технической

диагностики и распознавания технических

образов, имеют по существу одинаковую

структуру, которая в обобщенном виде

показана на рис. …

ирокое

применение в современных ИВС и ИВК

микропроцессоров, мини - и микро-ЭВМ,

построенных по магистрально-модульной

структуре, обеспечивает простоту

наращивания аппаратных средств и

возможность изменения решаемых задач

ИВС или УВК путем программирования. Это

определяет тот факт, что все разновидности

ИИС, а именно измерительных систем сбора

и обработки информации, систем

автоматического контроля, технической

диагностики и распознавания технических

образов, имеют по существу одинаковую

структуру, которая в обобщенном виде

показана на рис. …

Первичная измерительная информация, например о параметрах химико-

технологического процесса (объекта измерений ОИ), вырабатывается первичными измерительными преобразователями (ПИП). Сигналы ПИП унифицируются и преобразуются по форме и виду энергии (например, пневматические преобразуются в электрические) в блоке аналоговых промежуточных преобразователей (БАПП).

Унифицированные аналоговые электрические сигналы в блоке аналого-цифровых преобразователей БАЦП преобразуются в код и поступают в цифровое устройство ЦУ, которым в современных ИВС служат мини - или микроЭВМ. В частных случаях в качестве цифровых устройств используются микропроцессоры, специализированные вычислительные устройства. В качестве устройств вывода с ИВС используются дисплеи, цифровые индикаторы, сигнализаторы, накопители на магнитных лентах и т.п.

Блок цифро-аналоговых преобразователей (ЦАП) служит для формирования компенсирующих воздействий в процессе преобразования измеряемых величин. Все функциональные блоки ИВС могут соединяться между собой через стандартные интерфейсные устройства ИФУ, а управление ИВС осуществляется устройством управления УУ. В частных случаях реализации некоторые из названных блоков ИВС могут отсутствовать. Например, если в ИВС используются рассмотренные выше измерительные устройства, имеющие выходной сигнал в виде кода, отпадает необходимость включения в ИВС блоков БАПП и БАЦП.

Т.е. Измерительные системы – это совокупность функционально объединенных средств измерений, средств вычислительной техники и вспомогательных устройств, соединенных между собой каналами связи, предназначенных для выработки сигналов измерительной информации о физических величинах, свойственных данному объекту, в форме, удобной для автоматической обработки, передачи и (или) использования в автоматических системах управления. Примерами могут служить системы, развернутые на крупных предприятиях и предназначенные для контроля технологического процесса производства какого – либо изделия, например производства стали, электроэнергии, химического производства и т.п.

В зависимости от назначения измерительные системы разделяют на измерительные, контролирующие, управляющие. По числу измерительных каналов системы подразделяются на одно - двух - трех – и многоканальные.

Важной их разновидностью являются информационно – измерительные системы (ИИС), предназначенные для представления им измерительной информации в виде, необходимом потребителю.

По организации алгоритма функционирования различают системы:

С заранее заданным алгоритмом работы, правила функционирования которых не меняются, поэтому они могут использоваться только для исследования объектов, работающих в постоянном режиме;

Программируемые, алгоритм работы которых меняется по заданной программе, составляемой в соответствии с условиями функционирования объекта исследования;

Адаптивные, алгоритм работы которых, а в ряде случаев и структура, изменяются, приспосабливаясь к изменениям измеряемых величин и условий работы объекта.

Наиболее перспективным методом разработки и производства ИИС является метод агрегатно-модульного построения из сравнительно ограниченного набора унифицированных, конструктивно законченных узлов или блоков. При построении агрегатированных систем должны быть решены задачи совместимости и сопряжения блоков как между собой, так и с внешними устройствами.

Применительно к ИИС существуют 5 методов совместимости :

Информационная, которая предусматривает согласованность входных и выходных сигналов по видам и номенклатуре, информативным параметрам и уровням;

Конструктивная, обеспечиваемая согласованностью эстетических требований, конструктивных параметров, механических сопряжений блоков при их совместном использовании;

Энергетическая, предполагающая согласованность напряжений и токов, питающих блоки;

Метрологическая, обеспечивающая сопоставимость результатов измерений, рациональный выбор и нормирование метрологических характеристик блоков, а так же согласование параметров входных и выходных цепей;

Эксплуатационная, т.е. согласованность характеристик блоков по надежности и стабильности, а так же характеристик, определяющих влияние внешних факторов.

Связь между блоками системы и их совместимость устанавливается посредством стандартных интерфейсов. Под интерфейсом понимается совокупность механических, электрических и программных средств, позволяющих объединять блоки в единую систему. Структура ИИС довольно разнообразна и существенно зависит от решаемых задач.

Важной разновидностью ИИС являются измерительно-вычислительные комплексы (ИВК) – функционально объединенная совокупность средств измерений, компьютеров и вспомогательных устройств, предназначенная для выполнения конкретной измерительной задачи. Основными признаками принадлежности средства измерения к ИВК являются: наличие процессора или компьютера; программное управление средствами измерений; наличие нормированных метрологических характеристик; блочно – модульная структура, состоящая из технической (аппаратной) и программной (алгоритмической) подсистем.

В настоящее время АСУТП заменяются системами автоматического контроля, создаваемыми производителями “под ключ”. Т.е. предприятие приглашает представителей фирм-изготовителей и создает список требований к производственному процессу. В случае заключения контракта, через определенный им интервал времени, поставщик устанавливает оборудование, готовое к эксплуатации.