- •Лекционный курс по предмету

- •Преобразователи термоэлектрические (тэп)

- •Преобразователя

- •Поправка на температуру свободных концов термоэлектрического преобразователя

- •Термоэлектродные материалы и термоэлектрические преобразователи

- •Классификация и условия работы термоэлектропреобразователей

- •Милливольтметры

- •Промышленное обозначение вторичных приборов температуры.

- •Включение моста по трехпроводной схеме

- •Визуальные средства измерений уровня

- •Поплавковые средства измерения уровня

- •Буйковые средства измерения уровня

- •Гидростатические средства измерения уровня

- •Измерение уровня сыпучих тел

- •Измерение плотности жидкостей

- •Поплавковые плотномеры

- •Весовые плотномеры

Лекционный курс по предмету

«ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ»

Для специальностей

«Автоматизированные системы обработка информации и управления»

Дневной и вечерней форм обучения

«Автоматизация технологических процессов

и производств»

Вечерней формы обучения

Составитель: ст.преподаватель кафедры «АТПиП»

Коломоец Марина Владимировна

ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ И ПРИБОРЫ.

ЛЕКЦИИ 30 часов(15лекций)

ЛАБ. ЗАН.15 часов (на п/гр.)

ЗАЧЕТ

ЭКЗАМЕН

СРС

Место дисциплины в институте: одна из профильных дисциплин института.

Место дисциплины в изучении специальности: начинает блок специальных дисциплин курсов АТПП и АСОИУ.

Дисциплины, используемые в процессе изучения: физика, химия, математика, философия, в дальнейшем: экономика, БЖД, микропроцессоры и т.д.

Цель изучения дисциплины:

Приобретение знаний и навыков, необходимых для освоения дисциплин специализации.

Задачи дисциплины:

Формирование системы знаний в области измерений параметров ХТП, с учетом особенностей специальности.

Студент, изучивший дисциплину, должен знать:

Правила подбора средств измерения;

Принцип действия выбираемых СИ;

Особенности сочетания выбранных СИ;

Студент, изучивший дисциплину, должен уметь:

Читать функциональные схемы;

Выбирать СИ с учетом особенностей ХТП.

СПИСОК ЛИТЕРАТУРЫ.

1. КУЛАКОВ М.В.

«Технологические измерения и приборы для химических производств».

2. ФАРЗАНЕ Н.Г., ИЛЬЯСОВ Л.В., АЗИМ – ЗАДЕ А.Ю.

«Технологические измерения и приборы».

Москва, «Высшая школа», 1989г.

3. ГОЛУБЯТНИКОВ В.А., ШУВАЛОВ В.В.

«Автоматизация производственных процессов в химической промышленности». Москва, «Химия», 1985г.

4. «Промышленные приборы и средства автоматизации» под ред. ЧЕРЕНКОВА, 1987г.

Лекция № 1

ГОСУДАРСТВЕННАЯ СИСТЕМА ПРИБОРОВ (ГСП).

В конце 50– х годов в нашей стране с целью технически и экономически целесообразного решения проблемы обеспечения технологических процессов различных отраслей промышленности средствами автоматического контроля и автоматического регулирования были начаты разработки методов упорядочения и унификации средств автоматизации, которые положили начало созданию Государственной системы приборов и средств автоматизации (ГСП).

ГСП достаточно полно развита и продолжает развиваться. Она охватывает все области приборостроения.

ПРИНЦИПЫ ПОСТРОЕНИЯ

В основу ГСП положены следующие принципы:

Выделение устройства по функциональным признакам;

Минимизация номенклатуры изделий;

Блочно – модульное построение технических систем;

Агрегатное построение систем управления;

Совместимость приборов и устройств.

1. По функциональным признакам изделия ГСП делятся на 4 группы:

устройства получения информации о состоянии процесса (датчики или первичные преобразователи);

устройства приема, преобразования и передачи информации по каналам связи (промежуточные преобразователи);

устройства преобразования, хранения, обработки информации и формирования команд управления (вторичные приборы, регуляторы или станции управления);

устройства использования командной информации для воздействия на объект управления (исполнительные механизмы).

Средства измерений входят в число устройств первой и второй из перечисленных групп и представляют собой первичные, промежуточные, масштабирующие (нормирующие) измерительные преобразователи, измерительные приборы и системы.

2. Минимизация номенклатуры изделий. Сочетание известных функций средств измерений и разработка новых позволяют создать неограниченное количество функциональных единиц. По–этому было предложено сократить количество наименований до минимально возможного.

3. Блочно – модульное построение технических систем

Средства ГСП состоят из блоков и модулей.

Блок – самостоятельная часть средства измерений, выполняющая определенную функцию и конструктивно размещаемая чаще всего в одном корпусе с другими блоками.

Модуль – типовая легкосъемная часть блока или средства измерений, объединяющая ряд деталей соответствующего назначения в общей функциональной схеме

Блочно – модульный принцип построения средств ГСП обеспечивает возможность создания различных функционально сложных устройств из ограниченного числа более простых унифицированных блоков и модулей путем их наращивания и стыковки. Это позволяет создавать новые средства измерений и автоматизации из уже существующего набора узлов и блоков, что дает существенный экономический эффект.

4. Агрегатное построение систем управления

Предполагается построение новых средств измерения и систем управления на основе ранее разработанных узлов, зарекомендовавших себя в работе.

5. Совместимость приборов и устройств.

Все приборы, блоки и модули должны быть совместимы между собой конструктивно, энергетически, и по уровню сигнала без дополнительных устройств

КАЛАССИФИКАЦИЯ СРЕДСТВ ИЗМЕРЕНИЙ И АВТОМАТИЗАЦИИ

По виду используемой энергии – электрические, пневматические, гидравлические, не использующие дополнительных источников энергии (рассмотрено ниже в теме «Основные ветви системы).

По функциональному признаку

По входным и выходным сигналам измерительные устройства ГСП подразделяются на:

Измерительные приборы:

а) с естественным входным сигналом;

б) с унифицированным входным сигналом.

Измерительные преобразователи

а) с унифицированным выходным сигналом;

б) с естественным выходным сигналом:

- перемещение,

- угол поворота,

- усилие,

- интервалы времени,

- постоянное и переменное напряжение,

- активное и комплексное сопротивление,

- электрическая емкость и частота.

(Все естественные выходные сигналы должны проходить через нормирующий преобразователь для унификации, т.е. на выходе получается унифицированный сигнал).

в) с дискретным (контактным) выходным сигналом.

Под естественным выходным сигналом понимают выходную физическую величину первичного измерительного преобразователя, полученную однократным простым преобразованием измеряемой физической величины и несоответствующую по параметрам унифицированным сигналом. При этом под простым преобразованием понимают только преобразование, обеспечиваемое используемым для измерения физическим явлением.

ОСНОВНЫЕ ВЕТВИ СИТЕМЫ

В зависимости от рода используемой энергии средства измерений и вспомогательные устройства ГСП подразделяют на 4 самостоятельные ветви: электрическую, пневматическую, гидравлическую и не использующую вспомогательной энергии. Все средства измерений и устройства электрической, пневматической и гидравлической ветви имеют унифицированные входные и выходные сигналы, перечень которых приведем ниже.

|

Вид сигнала |

Физическая величина |

Параметры сигнала |

|

Электрический |

Постоянный ток |

0 ÷ 5; 0 ÷ 20; -5 ÷ 0 ÷ 5; 4 ÷ 20 мА. |

|

Постоянное напряжение |

0 ÷ 10; 0 ÷ 20; -10 ÷ 0 ÷ 10 мВ; 0 ÷ 10;0 ÷ 1; -1 ÷ 0 ÷ 1 В | |

|

Переменное напряжение |

0 ÷ 2; -1 ÷ 0 ÷ 1 В | |

|

Частота |

2 ÷ 8; 2 ÷ 4 кГц | |

|

Пневматический |

Давление |

0.2 ÷ 1 кгс / см^2 (0,02 ÷ 0.1 МПа) |

|

Гидравлический |

Давление |

0.1 ÷ 6.4 МПа |

Связь электрических, пневматических и гидравлических устройств осуществляется с помощью соответствующих преобразователей сигнала. Этим обеспечивается создание комбинированных средств ГСП.

В системе ГСП различают: электропневматические, пневмоэлектрические и нормирующие преобразователи. Под нормирующим преобразователем понимают преобразователь, переводящий электрический сигнал в стандартную форму унифицированного сигнала.

Измерительные устройства и системы составляют самую многочисленную группу изделий ГСП, составляющую более половины номенклатуры промышленных изделий ГСП. Они обеспечивают получение информации о физических величинах (параметрах), характеризующих технологические процессы, свойства и качества продукции.

В ГСП предусмотрено несколько видов конструктивного исполнения средств измерений: нормальное (обычное), пыле -, брызго- и взрывозащищенное.

Нормальное исполнение предназначено для средств ГСП, работающих в нормальных условиях.

Пылезащищенное исполнение предназначено для устройств, работающих в сильно запыленной среде, например на заводе техуглерода.

Брызгозащищенное исполнение выпускается для работы в условиях высокой влажности. искро- и взрыво- защищенное исполнение используется на химических производствах, имеющих высокой уровень пожаровзрывоопасности. Приборы в этом исполнении имеют усиленное заземление и двойной корпус, предотвращающий выход взрыва в атмосферу.

НОРМИРОВАНИЕ ХАРАКТЕРИСТИК

СРЕДСТВ ИЗМЕРЕНИЯ И АВТОМАТИЗАЦИИ

Все ранее рассмотренные характеристики измерительных устройств принято называть метрологическими, т.к. они влияют на точность осуществляемых с помощью этих устройств измерений.

Средства измерений, в том числе и измерительные устройства, допускаются к применению только в том случае, если установлены нормы - нормированы их метрологические характеристики. Сведения о последних приводятся в технической документации.

Нормирование метрологических характеристик средств измерений ГСП осуществляется по группам, выделенным в зависимости от функционального назначения.

Повторить из предмета «Метрология» темы: средства измерения, погрешности, нормирование погрешностей СИ, класс точности и его обозначение.

Средства измерений ГСП, служащие для технологических измерений, в основном являются аналоговыми и имеют малую случайную составляющую погрешности. Поэтому их метрологические характеристики нормируются комплексами, включающими обычно: номинальную функцию преобразования, предел допускаемой основной погрешности, предел допускаемой вариации, динамическую характеристику, номинальное значение входного импеданса, номинальное значение выходного импеданса (для измерительных преобразователей), предел допускаемой дополнительной погрешности (для некоторых измерительных приборов).

Выбор нормируемых метрологических характеристик зависит от вида средства измерений и осуществляется в процессе разработки, освоения производства и аттестации средства измерений данного типоразмера.

Посредством нормирования метрологических характеристик обеспечивается взаимозаменяемость средств измерений и единство измерений в государственном масштабе.

СТРУКТУРНЫЕ СХЕМЫ ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ.

В ГСП, несмотря на значительное разнообразие измеряемых величин и используемых для этого принципов измерений, применяются четыре структурные схемы измерительных устройств, а именно:

Схема однократного прямого преобразования,

Схема уравновешивающего преобразования (компенсационная),

Схема последовательного прямого преобразования,

Схема дифференциального прямого преобразования.

Применение упомянутых схем будет рассмотрено в составе конкретных измерительных устройств.

Лекция № 2 ТИПОВЫЕ СТРУКТУРЫ СРЕДСТВ ИЗМЕРЕНИЯ.

Средства измерения прямого преобразования и сравнения.

Структурная схема СИ определяется методом преобразования. Для удобства анализа различных измерительных устройств их принято рассматривать как некоторый преобразователь, служащий для преобразования входного сигнала Х в выходной У.

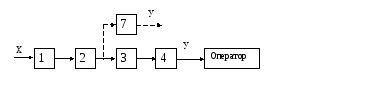

Рассмотрим структурные схемы измерительных устройств прямого действия и сравнения. Первые часто называют измерительными устройствами прямого преобразования ( схема а), а вторые – измерительными устройствами уравновешивающего или компенсационного преобразования (схема б).

Измеряемая физическая величина Х поступает на чувствительный элемент 1, где преобразуются в другую физическую величину, удобную для дальнейшего использования (например: ток, напряжение, давление, перемещение, сила), и поступает на промежуточный преобразовательный элемент 2, который обычно либо усиливает поступающий сигнал, либо преобразует его по форме (в частном случае может и отсутствовать). Выходной сигнал с элемента 2 поступает к измерительному механизму 3, перемещение элементов которого определяется с помощью отсчетного устройства 4. выходной сигнал У (показание), формируемым измерительным прибором может быть воспринят органами чувств человека.

(а)

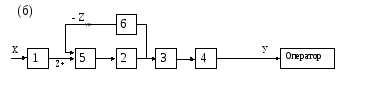

Отличительной особенностью приборов, основанных на методе уравновешивающего преобразования является наличие отрицательной обратной связи. Здесь сигнал Z, возникающий на выходе чувствительного элемента, поступает на преобразователь 5, который способен осуществлять сравнение двух величин (элемент сравнения или компарирующий элемент), поступающих на его вход. Кроме величины Z на вход элемента 5 подается с противоположным знаком величина Zур (уравновешивающий сигнал), которая формируется на выходе обратного преобразовательного элемента 6. На выходе элемента 5 формируется сигнал, пропорциональный разности значений величин Z и Zур. Этот сигнал поступает в промежуточный преобразовательный элемент 2, выходной сигнал которого поступает одновременно на измерительный механизм 3 и на вход обратного преобразовательного элемента 6.

В зависимости от типа промежуточного преобразовательного элемента 2 при каждом значении измеряющего параметра и соответствующем ему значении Z разность (Z - Zур), поступающая на вход элемента 5. может сводиться к нулю или иметь некоторое малое значение, пропорциональное измеряемой величине.

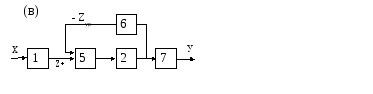

С хемыа

и в

имеют сигнал, недоступный для восприятия

человеком, но могут быть использованы

для передачи на расстояние, хранения и

обработки информации благодаря

оконечному преобразователю 7,

предназначенному для формирования

выходного сигнала (усиливает его по

мощности, преобразует в частоту колебаний

и т.д.).

хемыа

и в

имеют сигнал, недоступный для восприятия

человеком, но могут быть использованы

для передачи на расстояние, хранения и

обработки информации благодаря

оконечному преобразователю 7,

предназначенному для формирования

выходного сигнала (усиливает его по

мощности, преобразует в частоту колебаний

и т.д.).

Данные схемы могут быть как ручными, так и автоматическими.

ТИПОВЫЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО КОНТРОЛЯ

И РЕГУЛИРОВАНИЯ.

Системой автоматического контроля называют систему, состоящую из объекта контроля и различных устройств, выполняющих функции измерения.

В большинстве случаев система автоматического контроля одной величины включает четыре элемента: объект измерения, чувствительный элемент, линию связи и измерительное устройство.

Под объектом измерения понимают сложное явление или процесс, характеризующийся множеством отдельных физических величин (параметров объекта), каждая из которых может быть измерена в отдельности, но в реальных условиях действует на измерительное устройство совместно со всеми остальными параметрами.

Физическую величину, которая выбрана для измерения, называют измеряемой величиной.

Чувствительный элемент устанавливают непосредственно в объекте контроля, он воспринимает величину контролируемого (измеряемого) параметра и преобразует ее в соответствующий сигнал, поступающий по линии связи к измерительному устройству.

Структурные схемы такой системы показаны на рис. 1а, б, в, где каждый из элементов представлен прямоугольником; стрелки между прямоугольниками показывают направление передачи сигналов с одного элемента на другой. Элементы характеризуются сигналами на входе и выходе, называемыми также входными и выходными сигналами. Здесь передача сигнала идет в одном направлении, т.е. от объекта к измерительному устройству. Такие системы автоматического контроля называют разомкнутыми. В некоторых системах контроля чувствительный элемент является измерительным элементом устройства. В этом случае линия связи между чувствительным и измерительным элементами отсутствует, а структурные схемы контроля соответствуют схемам 1б, в.

Если измерительный прибор, например термометр или манометр устанавливают непосредственно на объекте, то системе контроля соответствует схема на рисунке 1б. если же измерительный прибор, например манометр установлен на небольшом расстоянии от объекта и соединен с объектом линией связи (трубкой), то системе контроля соответствует схема 1в.

Системы автоматического контроля подразделяются на местные, дистанционные и телеизмерительные.

Системы контроля, в которых измерительные устройства расположены вблизи объекта (вблизи места установки чувствительного элемента), называют местными.

Автоматический контроль можно осуществлять и на расстоянии от контролируемого объекта, удлинив линию связи между чувствительным элементом и измерительным устройством. В этих случаях система местного контроля усложняется введением в измерительное устройство преобразователя для преобразования результата измерения в пропорциональный пневматический или электрический сигнал. Последний содержит информацию о величине измеряемого параметра и по соответствующей линии связи передает ее другому измерительному устройству, расположенному на расстоянии от объекта контроля. Во втором измерительном приборе осуществляется обратное преобразование сигнала, переданного по линии связи, в результат измерения. Подобные системы автоматического контроля называются дистанционными.

Таким образом, дистанционная система контроля имеет два измерительных устройства: первичный и вторичный приборы. Причём, первичным прибором называется прибор который первый контактирует с измеряемой средой. Вторичным называется прибор который принимает сигнал от первичного и преобразует его в форму удобную для восприятия оператором.

В зависимости от вида используемой энергии дистанционные системы подразделяются на пневматические, электрические и гидравлические.

Для передачи результатов измерения на расстояния в десятки и сотни километров применяют телеизмерительные системы контроля. В таких системах результат измерения при помощи преобразователя в первичном приборе преобразуется в кодированные, обычно дискретные сигналы, передаваемые по каналу (линии) связи. Во вторичном приборе, установленном на другом конце канала связи, эти сигналы преобразуются в результат измерения и фиксируются в цифровой и аналоговой форме.

Для контроля за работой сложных производственных процессов применяют системы централизованного контроля. В этом случае вторичные приборы устанавливаю на центральном щите.

Выходная информация, которая используется для воздействия на контролируемый процесс, называется оперативной. Чтобы сократить выходную информацию о большинстве контролируемых величин ее можно заменить сигнализацией, которая включается только тогда, когда какая-либо контролируемая величина достигает некоторого наперед заданного значения. Обычно при отклонении контролируемого параметра от заданного значения машина выдает световой и звуковой сигнал. Значения контролируемых величин могут быть также получены оператором по вызову. Отклонения контролируемых параметров от пределов установленных пределов измерения регистрируются в непрерывной или цифровой форме.

Лекция № 4 ОБОЗНАЧЕНИЕ ОБОРУДОВАНИЯ И СРЕДСТВ АВТОМАТИЗАЦИИ НА ФУНКЦИОНАЛЬНЫХ СХЕМАХ.

Функциональной схемой называется принципиальное отображение аппаратов, связывающих их трубопроводов и средств автоматизации, расположенных на одном чертеже. Схема технологического процесса занимает 2/3 чертежа по вертикали и горизонтали. Остальное пространство занимают таблицы (над штампом) и расположение системы автоматического управления (нижняя часть чертежа, до штампа).

Аппараты отображаются в приближенном масштабе, исходя из технических характеристик оборудования, которые указываются в технологическом или техническом регламенте процесса.

Насосы устанавливаются на чертеже ниже основного оборудования, приблизительно на одном уровне, т.к. при работе они используют силу тяжести среды и устанавливаются на уровне земли (чаще всего в одном помещении, предназначенном для насосов).

Вещества, проходящие по трубопроводам, обозначаются в зависимости от агрегатного состояния либо пустой стрелкой (газ, пар) либо закрашенной (жидкость, смесь), стрелка представляет совой равносторонний треугольник со стороной 5 мм.

Так как проект представляет незначительно изменённую часть реальной технологической схемы то указывается направление потоков с указанием номеров цехов, названий технологических операций куда(откуда) идут технологические потоки.

Для сокращения числа надписей на чертежах основные вещества обозначаются в виде 27-ми цифр, составляющих основной перечень. В случае, если используется вещество, не указанное в данном списке, ему присваивается номер, начиная с 28-ми и далее. Цифры, обозначающие вещества, устанавливаются в разрывах трубопровода с периодичностью каждые 10 – 15 см. или на каждом участке трубопровода, требующем уточнения. Размеры шрифтов выбираются исходя из приоритетов, т.е. чем важнее обозначение тем крупнее шрифт. Например, в первую очередь на чертеже читают оборудование по этому размер шрифта оборудования выбирается наибольший из используемых.

Толщина трубопроводов на чертеже задаётся в зависимости от реальных диаметров условно. При отображении функциональных схем трубопроводы не должны пересекать контуры аппаратов. Изгиб трубопроводов разрешается только под прямым углом. Пересечение трубопроводов на чертежах происходит без дополнительных обозначений, за исключением сочленений или разветвлений трубопроводов. В этом случае на пересечении ставится точка.

Провода на чертеже указываются тонкими линиями (в 2 – 3 раза тоньше трубопровода). Провода так же как и трубопроводы разрешается перегибать только под прямыми углами.

ВАЖНО:

Для упрощения чтения схем пересечение линий одинакового функционального назначения не допускается.

Расстояние между двумя любыми соседними точками на чертеже не должно быть меньше трёх мм.

ОБОЗНАЧЕНИЕ ПРИБОРОВ И СРЕДСТВ АВТОМАТИЗАЦИИ.

Приборы обозначаются в виде окружностей диаметром 10 мм., в случае большого числа обозначений – овалом высотой 10 мм. В случае расположения прибора на щите по центру окружности горизонтально проводится линия. В верхней половине окружности перечисляются функции прибора, в нижней – порядковые номера приборов. Первый номер указывает номер контура, второй – номер прибора в контуре.

Функциональные обозначения прописываются исходя из англоязычного обозначения заглавными буквами. Функции прибора прописываются в три этапа в зависимости от места обозначения.

На первом месте обозначаются измеряемые параметры:

Т – температура;

Р – давление,

L – уровень,

F – расход,

М – влажность,

Q – состав или качество,

А - электрические параметры.

И т.д.

На втором месте – функции прибора:

Т – стандартный сигнал, пригодный для передачи,

Е – первичное преобразование в сигнал, чаще всего нестандартный,

Y – преобразование одного вида сигнала в другой при передаче,

J – обегание сигнала (т.е. прибор по очереди опрашивает – обегает первичные датчики),

I – прибор имеет шкалу или показывает (индикация),

Н – ручное управление,

А – сигнализация,

S – блокировка,

D – перепад,

К – прибор имеет задатчик,

G – указатель положений. И т.д.

На третьем месте – дополнительные функции прибора:

R – регистрация (запись),

С – управление (регулирование),

К – прибор имеет задатчик,

G – указатель положений.

И т.д.

Существует правило, что при отсутствии обозначения на своем месте указываются последующее, например: HS – кнопка, TR – прибор регистрации температуры и т.п. Кроме того, существуют резервные обозначения X, Y, Z, которые могут быть присвоены специфическим параметрам процесса. Их необходимо уточнять исходя из технологической схемы.

Попробуем прочитать следующие обозначения: QIR, TE, LT, PIA.

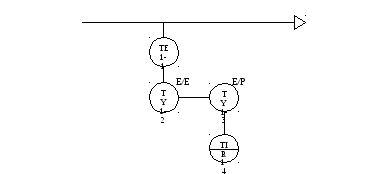

КОНТУР КОНТРОЛЯ ТЕМПЕРАТУРЫ.

Где Е/Е – преобразование первичного измерительного сигнала в стандартный электрический сигнал, пригодный для дальнейшей передачи.

Е/Р – преобразование стандартного электрического сигнала в пневматический (сигнал в виде давления сжатого воздуха).

Из схемы видно, что первичный датчик температуры обладает нестандартным выходным сигналом (например ТС), требующим преобразования, а вторичный прибор (1-4) является пневматическим и расположен на щите.

КОНТУРА СИГНАЛИЗАЦИЙ И БЛОКИРОВОК.

Где Н – обозначает ограничение «не больше», L – «не меньше». В случае срабатывания блокировок клапан, в зависимости от исполнения, полностью откроется или закроется, предотвращая аварийную ситуацию.

К лапана

отображаются знаком размером 7х3

мм., длина штока 10 мм., квадрат -5х5мм. В

зависимости от исполнения стрелка на

штоке меняет направление. Если клапан

нормально открытый (НО), то стрелка

направлена в сторону квадрата, в этом

случае управляющее воздействие клапан

закрывает. В противном случае, клапан

называется нормально закрытым (НЗ),

стрелка направлена к исполнительному

механизму.

лапана

отображаются знаком размером 7х3

мм., длина штока 10 мм., квадрат -5х5мм. В

зависимости от исполнения стрелка на

штоке меняет направление. Если клапан

нормально открытый (НО), то стрелка

направлена в сторону квадрата, в этом

случае управляющее воздействие клапан

закрывает. В противном случае, клапан

называется нормально закрытым (НЗ),

стрелка направлена к исполнительному

механизму.

КОНТУРА РЕГУЛИРОВАНИЯ.

Лекция № 5. ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ПАРАМЕТРОВ

ПРИБОРЫ И ПРЕОБРАЗОВАТЕЛИ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

В устройствах для измерения температуры обычно используют изменение какого – либо физического свойства тела, однозначно зависящего от его температуры и однозначно поддающегося измерению. К числу свойств, положенных в основу работы приборов и преобразователей для измерения температуры, относятся:

объемное расширение тел,

изменение давления вещества в замкнутом объеме,

возникновение термоэлектродвижущей силы,

изменение электрического сопротивления проводников и полупроводников, интенсивность излучения нагретых тел и др.

Температурные шкалы

При измерении температуры используют две шкалы: термодинамическую, основанную на втором законе термодинамики, и Международную практическую (МПШ – 80).

На термодинамической шкале температуру обозначают символом Т и выражают в кельвинах (К), единицей измерения температуры (t) в Международной практической шкале служит градус Цельсия (°С), 1°С = 1°К.

Количество температуры в термодинамической и Международной практической шкалах связаны соотношением:

Т [К]

= t [°С]

+ 273.15

Температуру измеряют двумя способами – контактным и бесконтактным.

Контактный способ

Основан на прямом контакте измерительного преобразователя температуры с исследуемым объектом.

При измерении температуры этим способом добиваются состояния теплового равновесия преобразователя и объекта

Контактный способ широко применяют при проведении научно - исследовательских работ и в промышленности, т.к. при этом способе обеспечивается высокая точность и надежность измерений, возможность передачи показаний на расстояние и др. однако, ему присущи и некоторые недостатки. Температурное поле объекта искажается при введении в него теплоприемника; верхний предел измерения температуры ограничен свойствами материалов, из которых изготовлены температурные датчики; ряд задач измерения температуры объектов, которые недоступны для размещения чувствительных элементов, или узлов объектов, движущихся с большой скоростью, также не может быть решен контактным способом.

Бесконтактный способ

Основан на восприятии тепловой энергии, передаваемой лучеиспусканием и воспринимаемой на расстоянии от исследуемого объекта. Теоретически, верхний предел измерения этим способом неограничен, однако бесконтактный способ менее точен, чем контактный. Для измерения температуры бесконтактным способом применяют пирометры излучения. Последние основаны на изменении интенсивности теплового излучения нагретых тел при изменении температуры. К пирометрам излучения относятся пирометры частичного излучения (оптические), рассчитанные на пределы от 400 до 5000°С, пирометры полного излучения с пределами 100 ÷ 2500°С и пирометры спектрального отношения (цветовые) с пределами 500 ÷ 2800°С.

При измерении температуры пирометрами частичного и полного излучения необходимо вводить поправку на степень черноты тела, температура которого измеряется. Пирометры излучения применяют, как правило, для определения температуры тел, нагретых до видимого свечения. Погрешности пирометров излучения составляют 0.5 ÷ 2%.

Наибольшее распространение в химических производствах получили приборы и преобразователи температуры, основанные на контактном способе измерения.

В зависимости от физических свойств, на которых основано действие термометров при контактном способе измерения, различают: термометры расширения, манометрические термометры, преобразователи термоэлектрические и термопреобразователи сопротивления.

Термометры расширения

Построены на принципе изменения объема жидкости (жидкостные) или линейных размеров твердых тел (деформационные) при изменении температуры тела.

Действие жидкостных стеклянных термометров основано на различии коэффициентов теплового расширения термометрического вещества (ртуть, спирт и другие органические жидкости) и оболочки, в которых оно находится (термометрическое стекло или кварц). Такие термометры, как правило, используются в промышленности и в лабораторной практике для местных измерений температуры в пределах от -200 до +600 °С с высокой точностью. Цена деления, например, образцовых стеклянных термометров с узким диапазоном шкалы может составлять 0.01 °С.

Изготавливаются лабораторные термометры типа ТЛ на пределы измерения от -100 до +500 °С; термометры промышленные типа ТП на пределы от -30 до +500 °С; термометры технические типа ТТ на те же пределы и др.

Основные достоинства жидкостных стеклянных термометров – простота и высокая точность измерения; недостатки – невозможность регистрации и передачи показаний на расстояние, значительна тепловая инерция, невозможность ремонта.

Работа деформационных термометров основана на различии коэффициентов линейного расширения твердых тел, из которых выполнены чувствительные элементы этих термометров. К деформационным относятся дилатометрические и биметаллические термометры, отличающиеся по конструкции.

Манометрические термометры

Основаны на изменении давления газа, жидкости или парожидкостной смеси, находящихся в замкнутом объеме, при изменении температуры. Основными составляющими являются термобаллон, капиллярная трубка и манометр. Термобаллон погружается в среду с измеряемой температурой. При изменении температуры изменяется давление рабочего вещества. По капилляру это давление передается на трубчатую манометрическую пружину, от которой через передаточный механизм приводится в действие стрелка или перо прибора. В зависимости от вида рабочего (термометрического) вещества, заполняющего термосистему, манометрические термометры делятся на газовые, жидкостные и конденсационные.

В газовых манометрических термометрах ТПГ-100 в качестве рабочего вещества применяется обычно азот. Пределы измерения от -200 до +600°С. Шкала приборов равномерная.

В жидкостных манометрических термометрах ТЖП-100 термосистема заполнена силиконовыми жидкостями. Пределы измерения от -50 до 300°С. Шкала равномерная.

В конденсационных манометрических термометрах ТКП-100 рабочим веществом являются низкокипящие органические жидкости (ацетон, фреон, хлористый метил и др.). Термобаллон конденсационных термометров на 2/3 заполнен рабочей жидкостью, над которой находится образующийся из нее насыщенный пар. Пределы измерения от -20 до +300°С. Конденсационные термометры имеют неравномерную (сжатую в начале) шкалу, что обусловлено нелинейной зависимостью давления насыщенного пара от его температуры.

Манометрические термометры имеют основную погрешность измерения, вызываемую несовершенством работы трубчатой пружины и отсчетного устройства и ряд дополнительных погрешностей. Их источниками являются: изменение атмосферного давления (барометрическая погрешность); влияние температуры окружающей среды на капиллярную трубку и манометрическую пружину (температурная погрешность); воздействие гидростатического давления столбов жидкости (гидростатическая погрешность).

Достоинствами манометрических термометров всех видов являются взрыво - и пожаробезопасность, простота конструкции и обслуживания, надежность, возможность дистанционного измерения и автоматической записи температуры. К их недостаткам относятся невысокая точность измерений, большие размеры термобаллона, значительная инерционность.