- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

Предельная быстроходность шпиндельных узлов для различных систем смазки

|

Тип опор качения |

Метод смазки |

Параметр быстроходности dn, мм·мин-1 |

|

Радиально-упорные шарикоподшипники с углом контакта 12…18º |

Пластичная смазка |

(5…6)·105 |

|

Циркуляционная смазка |

(3…4)·105 | |

|

Масловоздушная смазка |

(8…10)·105 | |

|

Импульсная жидкая смазка |

(8…10)·105 | |

|

Смазка впрыскиванием охлажденного масла* |

(10…20)·105 | |

|

Все другие виды опор |

Циркуляционная смазка (без охлаждения масла) |

(2…2,5)·105 |

|

Масловоздушная смазка |

(3…5)·105 | |

|

Пластичная смазка |

(3…3,5)·105 | |

|

Импульсная жидкая смазка |

(3…5)·105 | |

|

Смазка впрыскиванием охлажденного масла |

(5…6)·105 | |

|

Примечание.*Большие значения принимать при установке в опору по одному радиально-упорному подшипнику. | ||

В качестве жидкого смазочного материала для подшипников применяют очищенные нефтяные масла. В табл. 2.24 приведены основные свойства таких масел.

Таблица 2.24

Основные эксплуатационные характеристики масел на нефтяной основе

|

Марка масла |

Кинематическая вязкость, мм2/с, при температуре 50ºС |

Температура, ºС | |

|

вспышки |

застывания | ||

|

Индустриальные | |||

|

И – 5А |

6…8 |

140 |

-25 |

|

И – 8А |

9…11 |

150 |

-20 |

|

И – 12А |

13…17 |

170 |

-30 |

|

И – 20А |

29…35 |

200 |

-15 |

|

И – 30А |

41…51 |

210 |

-15 |

|

И – 40А |

61…75 |

220 |

-15 |

|

И – 50А |

90…100 |

225 |

-15 |

|

Турбинные с присадками | |||

|

Тп – 22 |

28…35 |

185 |

-15 |

|

Тп – 30 |

40…50 |

190 |

-10 |

|

Тп – 46 |

60…74 |

220 |

-10 |

|

Авиационные | |||

|

МС – 14 |

14 |

215 |

-30 |

|

МС – 20 |

20 |

265 |

-18 |

2.7. Шпиндельные узлы с опорами качения

Шпиндельные узлы являются конечным звеном кинематической цепи привода главного движения, обеспечивающим вращение инструмента или заготовки и существенным образом влияющим на точность и производительность обработки. В современных конструкциях станков наибольшее распространение получили двухопорные шпиндельные узлы с опорами качения, причем осевые нагрузки воспринимает передняя опора, а задняя – плавающая. Такая конструктивная особенность обеспечивает более высокую радиальную жесткость шпиндельного узла и меньшие осевые перемещения переднего конца шпинделя в осевом направлении.

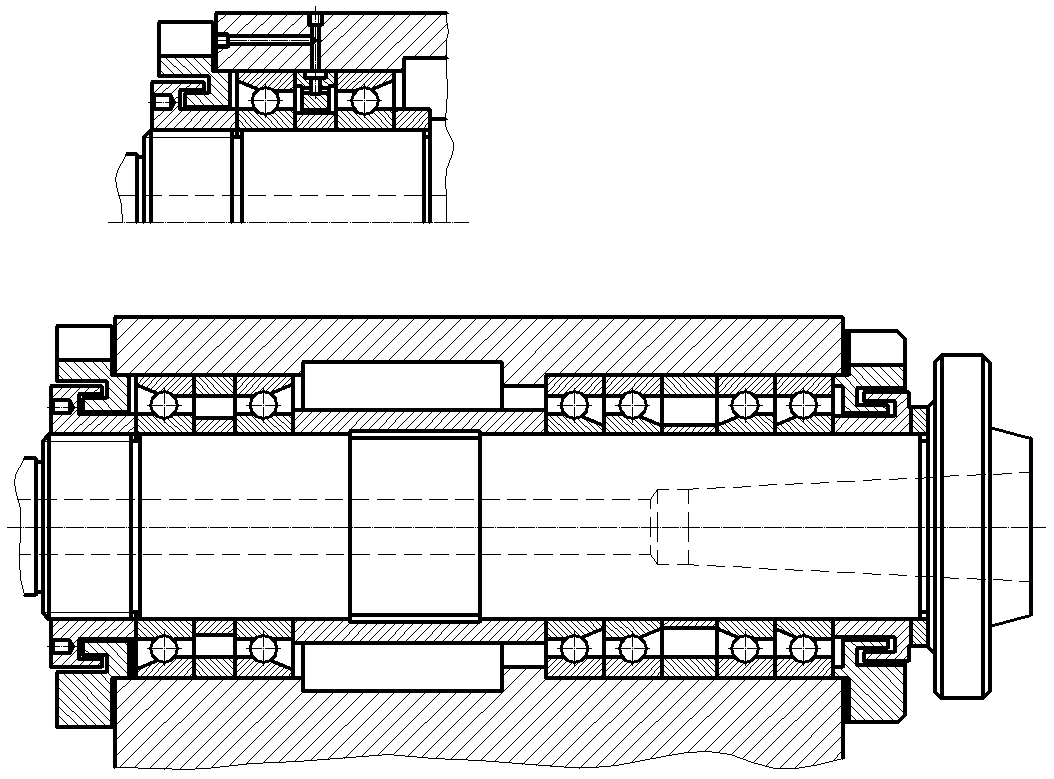

Наиболее распространенные конструкции шпиндельных узлов представлены на рис. 2.25 и их краткая техническая характеристика в табл. 2.25. Процесс проектирования шпиндельного узла сводится к выбору одной из этих схем и обоснованию её параметров: диаметра шейки шпинделя под передней опорой d, расстояния между опорамиl, вылета шпинделяaи диаметров участков шпинделяD,d0,d3,d1(рис. 2.26).

Таблица 2.25

Технические характеристики шпиндельных узлов

|

Компоновка шпиндельного узла |

Подшипники в опорах |

d, мм |

dn∙105, мм∙мин-1 |

ξ |

Область применения | |

|

передняя |

задняя | |||||

|

Рис. 2.25, а |

3182100 178800 |

3182100 |

60…200 |

2,5…4,0 |

0,3…0,45 |

токарные, фрезерные, многоцелевые |

|

Рис. 2.25, б |

697000 |

17000 |

60…200 |

2,0…2,5 |

0,3…0,45 |

токарные, фрезерные |

|

Рис. 2.25, в |

67000 |

17000 |

40…160 |

2,5…3,0 |

0,25…0,3 |

токарные, фрезерные, шлифовальные |

|

Рис. 2.25, г |

46000К |

36000К |

20…100 |

6,0…11,0 |

0,1…0,2 |

отделочно-расточные |

|

Рис. 2.25, д |

46000К |

3182100 |

30…120 |

4,0…6,0 |

0,15…0,25 |

токарные, фрезерные, многоцелевые |

|

Рис. 2.25, е |

46000К |

36000К |

60…140 |

4,0…6,0 |

0,15…0,25 |

шлифовальные, многоцелевые |

|

Рис. 2.25, ж |

67000 |

67000 |

40…160 |

2,5…3,0 |

0,25…0,3 |

токарные, фрезерные, шлифовальные |

|

Рис. 2.25, з |

36000К |

36000К |

20…80 |

8,0…12,0 |

0,1…0,2 |

отделочные станки |

|

Рис. 2.25, и |

36000К |

36000К |

20…80 |

10…18 |

0,1 |

отделочные станки |

|

Примечания: 1. Обозначения:d– диаметр шейки шпинделя под передней опорой;n– частота вращения шпинделя, мин-1; ξ – коэффициент защемления вала в передней опоре. 2. Первое число параметра dnхарактеризует предельную быстроходность при смазке подшипников пластичным материалом, второе – жидким материалом или масляным туманом. | ||||||

|

|

|

а) |

|

|

|

б) |

|

|

|

в) |

|

|

|

г) |

|

|

|

д) |

|

|

|

е) |

|

|

|

ж) |

|

|

|

з) |

|

|

|

и) |

Рис. 2.25 Типовые схемы компоновок шпиндельных узлов

Наибольший диаметр шпинделя Dможно принять по основному размеру станка, связь между которыми получена наосновании статистических данных и приведена далее [11]:

Токарные станки:

|

Наибольший диаметр обработки, мм…………………. |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

|

Максимальный диаметр шпинделя D, мм, рис. 2.26…. |

92 |

108 |

133 |

165 |

210 |

280 |

380 |

Фрезерные станки:

|

Ширина стола, мм………………. |

100…125 |

160…200 |

250…320 |

400…500 |

630…800 |

|

Номер конуса под инструмент…. |

30 |

40 |

40 (50) |

40, 50 (55) |

55 (60) |

|

Максимальный диаметр шпинделя D, мм, рис. 2.26……… |

69,839 |

88,882 |

(128,57) |

(152,4) |

(221,44) |

Рис. 2.26. Схема шпиндельного узла

Диаметр шейки шпинделя под передней опорой dустанавливается по передаваемой приводом мощности. Для токарных, фрезерных, расточных и многоцелевых станков существует математическая зависимость [7]:N/d= 0,15…0,35 кВт/мм.

В исходных данных на проектирование привода численное значение мощности Nи максимальная частота вращения шпинделяnmaxобычно заданы, поэтому численное значение параметраdлегко вычисляется, а по характеристике быстроходностиdnпроизводится выбор конкретной схемы компоновки шпиндельного узла. Если известна компоновочная схема шпиндельного узла, то параметр быстроходности позволяет вычислить наибольшее допустимое значение диаметраd= (dnТАБЛ/nШП max).

Передние концы шпинделей стандартизованы для разных групп станков. Для станков токарной группы параметры передних концов шпинделей приведены в табл. П31, а для фрезерных, расточных станков и многоцелевых станков с ЧПУ в табл. П32 – табл. П35. Исполнения шпинделей с конусностью 7:24 применяются в станках с частотой вращения шпинделя до (10…12)∙103мин-1, для шпинделей с большей частотой вращения используются конусыHSK(табл. П30).

Диаметр шпинделя в задней опоре принимается d3= (0,8…0,9)d. Ступенчатая наружная поверхность шпинделя между опорами принимается конструктивно таким образом, чтобы обеспечить свободную посадку всех подшипников, зубчатых колес (приводящих во вращение шпиндель), простановочных втулок и крепежных гаек. При этом диаметр наименьшей ступени вала между опорами должен быть не менее расчетного диаметра, определяемого по выражению:

![]() ,

,

где меньшее значение коэффициента в скобках принимается для станков нормальной точности, а большее – для прецизионных станков.

Диаметр сквозного отверстия d0(рис. 2.26) определяется с учетом размеров механизма зажима инструментальной оправки и механизма автоматического закрепления заготовки кулачками в токарном патроне.

Диаметр шпинделя d1принимается равнымd1= (1,1…1,2)d. Вылет шпинделяа(рис. 2.26) задается конструктивно при прочерчивании шпиндельного узла с учетом параметров переднего конца для крепления инструментов или токарного патрона, размеров уплотнений под подшипники и ширины подшипника, воспринимающего радиальную нагрузку. Размерадолжен быть как можно меньшим.

Расстояние между опорами lпринимается предварительно равнымl= 3а(рекомендуется [7] в пределахl= (2,5…3,5)а) илиl= (4…5)d, однако, в дальнейшем это расстояние может корректироваться при прочерчивании конструкции шпиндельного узла и последующего расчета на жесткость.

Технические расчеты на жесткость шпиндельного узла являются обязательными, поскольку позволяют выявить минимально допустимый диаметр под подшипник в передней опоре dпри принятых параметрахlиа(по результатам вычерчивания конструкции и шпиндельного узла).

Расчет на жесткость предусматривает определение величины упругой деформации переднего конца шпинделя под действием сил резания и радиальных сил от элемента, передающего крутящий момент на шпиндель. Упругие перемещения шпинделя зависят от размеров вала-шпинделя, жесткости опор (подшипников) и схемы нагружения.

Допустимая величина смещения переднего конца шпинделя ГОСТами не регламентирована, поэтому на практике используются разные ограничительные характеристики. Допустимое радиальное перемещение шпинделя под действием нагрузки не должно превышать 1/3 допуска обработанной поверхности детали на станке [1] или 1/3 суммы допусков на обрабатываемые поверхности [7] или 1/3 допуска на биение конца шпинделя по нормам точности станка [8].

Другие авторы [18] предлагают оценивать основные параметры шпиндельного узла через жесткость, Н/мкм:

j=P/δ,

где P– радиальная составляющая силы резания, Н; δ – упругое смещение конца шпинделя по направлению действия силы, мкм.

Минимально допустимая радиальная жесткость шпинделя для большинства станков общего назначения принимается равной j= 250 Н/мкм, для прецизионных станков принимаетсяj= 500 Н/мкм [23]. Современные тенденции развития металлообрабатывающих станков связаны с дальнейшим ростом требований к точности, а, следовательно, и повышением жесткости шпиндельных узлов. Допускаемая радиальная жесткость шпиндельного узла должна быть не менееj= (4…5)dН/мкм, где диаметрdизмеряется в миллиметрах [11]. При этом допустимый угол поворота оси шпинделя в передней опоре не превышаетθ= 0,001…0,0015 рад.

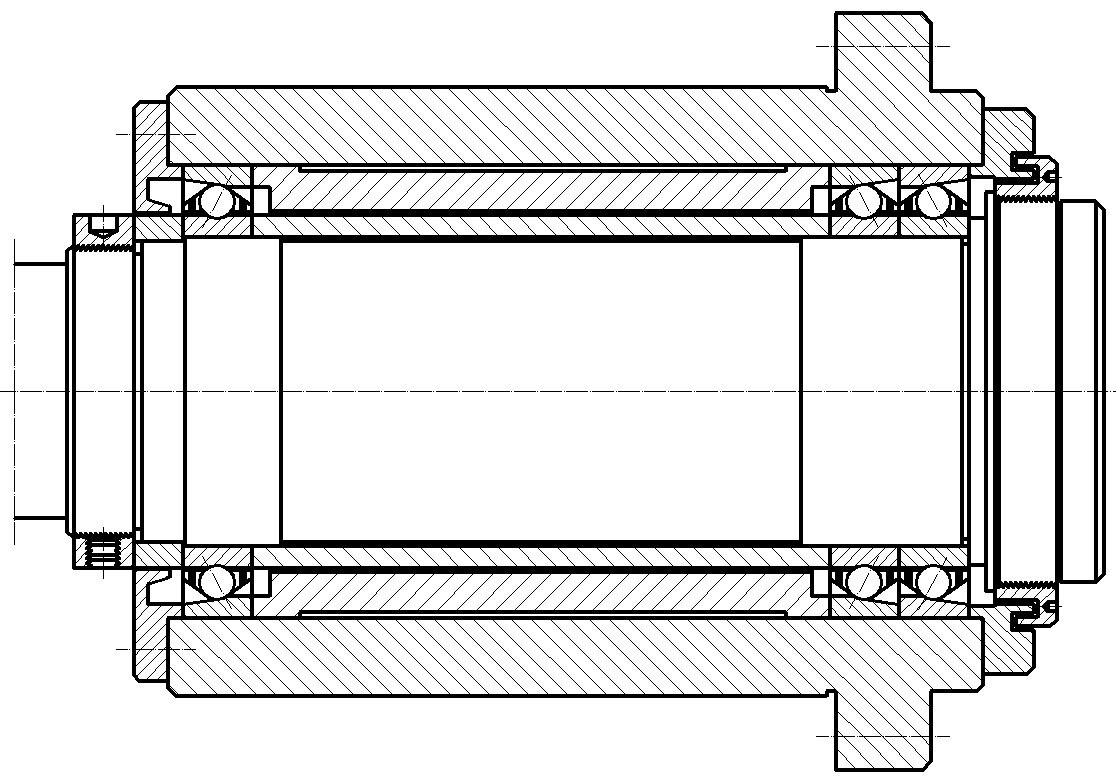

На рис. 2.27 представлены основные расчетные схемы для шпиндельных узлов. Для схемы (рис. 2.27, а), в которой приводной элемент (зубчатое колесо), передающий крутящий момент на шпиндель, расположен между его опорами, формулы перемещения конца шпинделя δ (мм) и угла поворота от шпинделя в передней опоре θ (рад) выглядят следующим образом:

![]() ;

;

![]() .

.

Знак «плюс» перед Qпринимается, если силыPиQнаправлены в одну сторону, и знак «минус», если силы направлены в противоположные стороны.

Для схемы (рис. 2.27, б) в которой приводной элемент расположен на задней части шпинделя (шпиндель со шкивом):

;

;

![]() .

.

Формулы записаны для случая, когда силы PиQнаправлены в одну сторону. Если силаQнаправлена в другую сторону, то в формулах передQпоставить следует знак «минус».

Для схемы (рис. 2.27, в), нагруженной только радиальной составляющей силы резания (шпиндель разгружен от сил приводного элемента), формулы имеют следующий вид:

![]() ;

;

![]() .

.

|

|

|

|

|

а) |

б) |

в) |

Рис. 2.27. Расчетные схемы шпинделя

Во всех приведенных формулах приняты следующие обозначения:

l– расстояние между опорамиАиВ, мм;а– длина передней консольной части шпинделя, мм;b– расстояние от передней опоры шпинделя до приводного элемента, мм;с– длина консоли для приводного элемента, мм; ξ – коэффициент защемления вала шпинделя в передней опоре;Е– модуль упругости материала шпинделя, МПа;jA и jB – радиальные жесткости подшипников в передней А и задней В опорах шпинделя, Н/мм;J1иJ2– усредненные моменты инерций сечения передней консольной части шпинделя и сечения в пролете между опорами соответственно, мм4.

Поперечное сечение шпинделя представляет собой кольцо, момент инерции которого вычисляется по формуле:

;

;![]() ,

,

где diиli– диаметры и длина наружных участков шпинделя на длинеl;d0 – диаметр внутренней поверхности шпинделя.

Расположение сил PиQв пространстве выясняется при вычерчивании конструкции коробки скоростей. Пользоваться расчетными формулами можно, если силыPиQприведены в одну плоскость. Если расхождения плоскостей, в которых действуют силы, превышают 30º, расчет рекомендуется производить в двух плоскостях: в плоскости, проходящей через вектор силы резанияP, и в плоскости перпендикулярной ему. СилаQприводится к рассматриваемым плоскостям. Затем определяются результирующие прогибов конца шпинделя и углов поворота по формулам приведения:

![]() и

и![]() .

.

Сила резания P, действующая на передний конец шпинделя, определяется по формуле

![]() ,

,

где РОК– окружная сила (Н), производит основную работу резания, по которой определяется мощность привода главного движения, рассчитывается по нормативным данным режимов резания;РР– радиальная сила, изгибающая инструмент и шпиндель, принимается в долях численных значений окружной силыРОК(см. главу 3).

|

|

|

|

а) |

в) |

|

|

|

|

б) |

г) |

|

Рис. 2.28. Типовые шпиндельные опоры с радиально-упорными подшипниками | |

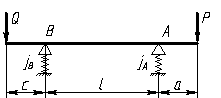

Жесткости опор качения шпиндельных узлов jAиjBопределяются контактной жесткостью тел качения и кольцами подшипников. В каждой опоре шпиндельного узла может находиться от одного до четырех однотипных подшипников, поэтому расчет жесткости каждой многоподшипниковой опоры ведется по одной условной комплексной опоре, состоящей как бы из двух условных подшипников1и2(рис. 2.28). Такой подход относится к шпиндельным узлам с радиально-упорными подшипниками [24]. Число подшипников в опорах1и2обозначимi1иi2соответственно. Для опор на рис. 2.28,аи рис. 2.28,б,i1 =i2 = 1; для опор на рис. 2.28в,i1 = 2,i2 = 1; для опор на рис. 2.28,г,i1 =i2 = 2.

Особенностью конструкции радиально-упорных подшипников является то обстоятельство, что они всегда имеют парную зеркальную установку и создание осевого натяга, численная величина которого задается силой натяга FНили величиной осевого смещения (деформации) положения одной обоймы подшипника относительно другой обоймы ∆. При этом имеет место осевая и радиальная жесткости подшипников.

Для комплексных опор (см. рис. 2.28) осевая жесткость j0составляет:

![]() ;

;

![]() ,

,

где zиdШ– число и диаметр шариков в подшипнике соответственно; α – угол контакта шариков в подшипнике, рекомендуется применять на 1…3º больше вследствие предварительного натяга;k1иk2– коэффициенты принимаются по табл. 2.26;FН– сила предварительного натяга принимается по табл. 2.27.

Таблица 2.26