Otvety-gosy / BILET__4

.docx

-

Как влияет кинематическая вязкость и температура застывания дизельного топлива на эксплуатационные показатели дизеля?

Технические условия» регламентируют кинематическую вязкость при 20 °C для летних сортов в пределах 3,0÷6,0сСт, для зимних сортов 1,8÷5,0 сСт, для арктических 1,5÷4,0 сСт. Этот стандарт требует также отсутствия воды во всех марках топлива

В зависиости от эксплуатаци тс. Для всех видов дизельных двигателей применяют разные сорта дт, которые соответствуют климатической зоне в которой находится ТС.

Летнее дизельное топливо: Плотность: не более 860 кг/м³. Температура вспышки: 55 °C. Температура застывания: −5 °C. Получается смешением прямогонных, гидроочищенных и вторичного происхождения углеводородных фракций с температурой выкипания 180—360 градусов Цельсия. Рост температуры конца выкипания приводит к усиленному закоксовыванию форсунок и дымности.

Зимнее дизельное топливо: Плотность: не более 840 кг/м³. Температура вспышки: 55 °C. Температура застывания: −35 °C. Получается смешением прямогонных, гидроочищенныхи вторичного происхождения углеводородных фракций с температурой выкипания 180—340 °C. Также зимнее дизельное топливо получается из летнего дизельного топлива добавлением депрессорной присадки, которая снижает температуру застывания топлива, однако слабо меняет температуру предельной фильтруемости. Кустарным способом в летнее дизельное топливо добавляют до 20 % керосина ТС-1 или КО, при этом эксплуатационные свойства практически не меняются.

Арктическое дизельное топливо: Плотность: не более 830 кг/м³. Температура вспышки: 25 °C. Температура застывания: −50 °C. Получается смешением прямогонных,гидроочищенных и вторичного происхождения углеводородных фракций с температурой выкипания 180—320 градусов Цельсия. Пределы кипения арктического топлива примерно соответствуют пределам выкипания керосиновых фракций, поэтому данное топливо — по сути утяжеленный керосин. Однако чистый керосин имеет низкое цетановое число 35-40 и недостаточные смазывающие свойства (сильный износ ТНВД). Для устранения данных проблем в арктическое топливо добавляют цетаноповышающие присадки и минеральноемоторное масло для улучшения смазывающих свойств. Более дорогой способ получения арктического дизельного топлива — депарафинизация летнего дизельного топлива.

При использовании топлива дт, в неподходящей для него климатической зоне, у него возрастает вязкость, что влияей на работу тнвд и, двигатель сильно теряет в мощности и общей работоспосбности.

-

Основные критерии качества машин

-

Технический..уровень:мощность;КПД;точность;производительность;энергматериалоемкость; степень автоматизации.

-

надежность:безотказность;долговечность;ремонтопригодность;сохраняемость.

Безотказность — способность системы работать без поломок в указанный межремонтный срок.

Долговечность — способность системы отработать свой ресурс в течение всего срока эксплуатации.

Ремонтопригодность — способность системы к быстрому выявлению и устранению возможных поломок.

Сохраняемость — способность системы выдавать рабочие параметры в течение гарантийного срока

-

Балансировка деталей и сборочных единиц технологических машин, ее назначение и методы балансировки

БАЛАНСИРОВКА ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ МАШИН ПРИ СБОРКЕ

Балансировку деталей и сборочных единиц машин выполняют для их уравновешивания. Неуравновешенность деталей может быть следствием неоднородности материалов, погрешностей при механической обработке деталей, неточности сборки из-за перекосов или смещения сопряженных деталей, несимметричного расположения утолщений, наличия отверстий и т. п. Неуравновешенные массы вращающихся частей нарушают правильную работу машины, в результате появляются вибрации, преждевременно изнашиваются рабочие поверхности валов и подшипников, зубчатых колес и других деталей. Поэтому уравновешивание деталей и сборочных единиц машин является неотъемлемой контрольно-пригоночной операцией, которая нередко не включается в поток сборки, а выполняется на отдельном участке. Различают статическую и динамическую неуравновешенность и соответственно статическую и динамическую балансировку.

Статическая балансировка Статическая неуравновешенность возникает при смещении центра масс (тяжести) детали относительно оси ее вращения на некоторую величину. Как правило, это относится к окончательно обработанным деталям, имеющим сравнительно большой диаметр и незначительную длину: шкивам, маховикам, зубчатым колесам, роторам и т. д. Для статической балансировки наибольшее распространение получили приспособления на призмах и на роликах. Балансировка на призмах. Призмы изготовляют из закаленной конструкционной стали марки Ст7; рабочие поверхности отшлифовывают (до 10-го класса шероховатости поверхности). Длину призм подбирают с таким расчетом, чтобы при перекатывании деталь могла сделать не менее двух полных оборотов. Приспособление монтируют на фундаменте с проверкой по уровню. Ширину рабочей поверхности призм рекомендуется принимать: Масса детали, кг . . До 3 3—30 30—300 300—2000 Ширина рабочей по верхности, мм . . . 0,3 3 10 30 Допустимая непараллельность призм не более 1 мм на 1000 мм длины. Ось вала балансируемой детали должна быть перпендикулярна к призмам.

Динамическая балансировка Для уравновешивания вращающихся деталей и сборочных единиц, имеющих большую по сравнению с диаметром длину (например, шпинделей, ррторов турбин, коленчатых валов), одной статической балансировки недостаточно. Их подвергают динамической балансировке. Этот процесс уравновешивания деталей (сборочных единиц) выполняют при их вращении. Динамическая неуравновешенность, как правило, вызывается действием неуравновешенных масс металла, приведенных к паре сил. При динамической балансировке | определяют массу и положение грузов, которые нужно, приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически. В массовом производстве все шире получают распространение автоматизированные балансировочные машины. По шкалам приборов таких машин можно сразу получить необходимые данные: неуравновешенную массу, глубину сверления определенного диаметра, размеры уравновешивающих грузов и т. п. Указатели отмечают места, где следует закрепить грузы или, наоборот, откуда нужно удалить лишний металл. Время балансировки на настроенном станке составляет 1—2 мин. Балансировку деталей следует производить после окончательной обработки и сборки, чтобы последующим снятием металла не нарушать достигнутой уравновешенности.

-

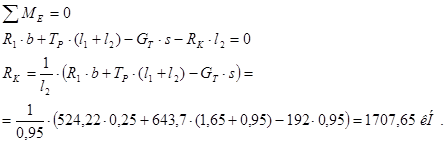

Определение расчетных нагрузок в седельносцепном устройстве самоходного скрепера.

Далее

определим силы, действующие непосредственно

на раму. Для этого рассмотрим равновесие

одного тягача. Влияние отброшенного

скрепера заменим реакциями ![]() ,

, ![]() ,

, ![]() ,

действующими на тягач в седельно-сцепном

устройстве. Для определения

реакций

,

действующими на тягач в седельно-сцепном

устройстве. Для определения

реакций ![]() и

и ![]() составим

уравнения моментов относительно точек

Е и К. Реакцию

составим

уравнения моментов относительно точек

Е и К. Реакцию ![]() находим

из суммы проекций всех сил на ось z.

находим

из суммы проекций всех сил на ось z.![]()