Otvety-gosy / BILET__24

.docxБилет 24

-

Прогнозирование остаточного ресурса по результатам диагностирования при известной наработке от начала эксплуатации

Различают два вида прогнозирования технического состояния элементов машин: среднестатистическое (вероятностное) и прогнозирование по реализации изменения значений параметров элементов конкретной машины.

Среднестатистическое прогнозирование основано на статистической обработке и анализе результатов, полученных в процессе разработки, производства и эксплуатации машин, и последующем установлении единых допустимых значений параметров состояния и единой периодичности обслуживания для одноименных элементов однотипных машин. При этом исходят из необходимости обеспечения допустимого уровня безотказной работы, минимума суммарных удельных затрат на профилактику и устранение отказов, безопасности, качества работ и др.

Применение статистического прогнозирования требует установления единой периодичности планового технического обслуживания для всей совокупности одноименных элементов однотипных машин, что в значительной мере упрощает планирование и организацию их технического обслуживания и ремонта. В этом одно из основных преимуществ статистического прогнозирования. Его недостатками являются, с одной стороны, неизбежность отказов в результате рассеивания сроков безотказной работы одноименных элементов однотипных машин, а с другой — возможность значительного недоиспользования ресурса элементов в связи с единой периодичностью обслуживания машин.

Прогнозирование по реализации основано на выявлении скоростей изменения значений параметров состояния элементов машины путем непосредственных измерений этих значений и последующей обработки результатов с учетом характера изменения значений контролируемых параметров, установленного ранее путем анализа динамики изменения состояния одноименных элементов машин. Цель такого прогнозирования — определение остаточного ресурса узлов и агрегатов конкретной машины.

Под остаточным ресурсом понимают продолжительность работы (наработку) сопряжения, узла, агрегата после контроля до их предельного (выбраковочного) состояния, характеризуемого предельным износом, недопустимым ухудшением качества работы, снижением экономичности машины или требованиями безопасности.

Рис. 12. Номограмма определения остаточного ресурса.

Порядок определения остаточного ресурса по номограмме при известной наработке от начала эксплуатации: — на левой верхней вертикальной шкале отмечают предельное отклонение параметра (точка Л); — от сделанной отметки проводят горизонтальную линию до наклонной прямой (точка Б), характеризующей изменение параметра к моменту контроля; — от точки пересечения опускают вертикаль в нижнюю часть номограммы до шкалы с заданным значением а (точка В); — переходят на верхнюю горизонтальную ось, отмечая на ней значение, полученное на шкале а (точка С); — от найденной точки С опускают вертикаль до наклонной прямой (точка Г), характеризующей наработку; — проекция точки пересечения на правую верхнюю ось (точка D) покажет остаточный ресурс элемента.

-

Основные критерии качества машин

Качество машины — совокупность свойств, которые обеспечивают выполнение системой заданных функций, при указанных условиях эксплуатации.

Важнейший показатель качества — эксплуатационные свойства (см. Эксплуатационные свойства материалов):

технический уровень:

мощность; КПД; точность; производительность; энерго- и материалоемкость; степень автоматизации.

надежность:

безотказность; долговечность; ремонтопригодность; сохраняемость.

Безотказность — способность системы работать без поломок в указанный межремонтный срок.

Долговечность — способность системы отработать свой ресурс в течение всего срока эксплуатации.

Ремонтопригодность — способность системы к быстрому выявлению и устранению возможных поломок.

Сохраняемость — способность системы выдавать рабочие параметры в течение гарантийного срока.

Надежность — свойство объекта сохранять в течение определенного времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции при заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. К параметрам, характеризующим способность выполнять требуемые функции, относят кинематические и динамические параметры, параметры прочности, точности функционирования, производительности, скорости и т.п.

Являясь комплексным свойством, надежность в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Показателями безотказности являются вероятность безотказной работы, средняя наработка до отказа, средняя наработка на отказ, интенсивность отказов, гамма-процентная наработка до отказа и др. Показатели безотказности могут вводиться как по отношению ко всем возможным отказам объекта, так и по отношению к какому-либо одному типу отказа.

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Показателями долговечности являются ресурс, гамма-процентный ресурс, средний срок службы, срок службы до первого капитального ремонта, межремонтный срок службы, срок службы до списания.

Ремонтопригодность — свойство объекта, заключающееся в его способности поддерживать и восстанавливать работоспособное состояние путем технического обслуживания и ремонта.

К показателям ремонтопригодности относят вероятность и среднее время восстановления, удельную и среднюю трудоемкость технического обслуживания и ремонта и др.

Сохраняемость—свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции в течение и после хранения и (или) транспортирования. Показателями сохраняемости

являются гамма-процентный срок сохраняемости, средний срок сохраняемости и др.

Эргономические показатели характеризуют машину в системе человек—машина и учитывают ее приспособляемость к антропометрическим, биомеханическим, физиологическим и инженерно-психологическим свойствам человека, проявляющимся в производственных процессах.

-

Виды износа при эксплуатации машин

-

Адгезионный износ возникает в условиях трения, когда два гладких тела скользят друг по другу и частицы материала, вырванные с одной поверхности, прилипают к другой. Этот вид износа имеет место, когда атомы контактирующих поверхностей входят в близкий контакт. На площадях контакта при скольжении поверхностей всегда существует вероятность того, что из-за адгезионных сил разрушение этого контакта происходит не по первоначальной поверхности раздела одного материала, а внутри него.

-

Абразивный износ возникает в условиях трения, когда более твердые шероховатые поверхности скользят по более мягким, царапают или пропахивают ее, образуя свободные частицы. Абразивный износ может возникнуть и тогда, когда твердые частицы попадают между поверхностями фрикционной связи и изнашивают их.

-

Коррозионный износ имеет место, когда контакт поверхностей происходит в коррозионных средах. В процессе скольжения образующиеся на поверхности пленки разрушаются и коррозионное воздействие распространяется вглубь материалов.

-

Поверхностная усталость наблюдается во время многократного скольжения или качения по одним и тем же поверхностям с непрерывно повторяющимися циклами нагружения и разгрузки. По ГОСТ 27674-88 различают механическое, коррозионно-механическое и электроэрозионное изнашивание, а изнашивание деталей машин и механизмов принято классифицировать по причинам, в соответствии с которыми различают механическое, коррозионно-механическое, абразивное, гидроабразивное, газообразивное, эрозионное, кавитационное, усталостное, окислительное, электроэрозионное изнашивание и фреттинг-коррозию. К основным явлениям и процессам при трении и изнашивании относятся: схватывание, перенос материалов, задирание, выкрашивание и отслаивание. Различают схватывание 1-го рода (холодный задир) и 2-го рода (горячий задир).

-

Электрохимическая коррозия происходит, если при контакте двух различных металлов образуется гальваническая пара, т. е. один металл с более отрицательным потенциалом служит анодом, а другой — катодом. Металл, имеющий более отрицательный потенциал, будет, как правило, коррозировать.

-

Жидкостная коррозия появляется в пароводяных системах из- за присутствия в воде воздуха, обогащенного кислородом. Одновременно в воде содержатся минеральные вещества, дающие растворы минеральных солей, кислот и щелочей. Такие водные растворы представляют собой электролиты, которые, взаимодействуя с металлом, вызывают активную коррозию.

-

Коррозия при высоких температурах вызывается нагревом металла и воздействием на него тепла. Активность коррозии в этом случае во многом зависит от качества металла и способности его окисляться при высоких температурах, например коррозия, наблюдающаяся в верхней части цилиндров двигателей внутреннего сгорания. Из исследования процесса сгорания топлива в двигателях следует, что частички продуктов неполного сгорания, сильно окисленные при внезапном падении температуры, прилипают к стенкам цилиндров, и кислород, содержащийся в них, воздействует на металл.

-

Комплексный износ возникает тогда, когда механический износ сопровождается одновременно химическим и физическим процессами. К комплексному износу относится такой износ выпускных клапанов двигателя, когда под действием высоких температур происходит частичное (поверхностное) сгорание металла, изменяются его структура и механические свойства, а химический процесс, происходящий от воздействия газов, вызывает коррозию металла. Клапан настолько теряет свои качества, что в определенный момент его головка совершенно перегорает, а иногда и отрывается.

-

Дайте сравнительную оценку колесных (разной колесной формулы) и гусеничных тракторов по тягово-сцепным, энергетическим и агротехническим показателям

Тракторы бывают колёсные, а также гусеничные. Различить их можно по ходовой части. У каждого из видов есть свои плюсы и минусы. Так у колёсных тракторов, оснащённых пневматическими шинами, толчки смягчаются при движении, что позволяет развивать хорошую скорость в процессе. Но минус их состоит в том, что колёсные тракторы имеют менее надёжное сцепление с грунтом, по которому передвигаются из-за чего могут возникать проблемы типа зaбуксовки в случае, когда трактор едет по сырой или же очень рыхлой почве. Для этого делают такие тракторы, у коих передние колёса являются ведущими. У гусеничных тракторов лучшее сцепление и давление на грунт/почву, поэтому в этом отношении видны явные преимущества.

энергетическая оценка: Определение затрат энергии, потребляемой сельскохозяйственной машиной или агрегатом на выполнение технологических операций

Тяговый класс у гусенечной техники в разы больше чем у колесной.

Агротехнические своства- Класс тяги, Мощность, кВт, Просвет, мм, Среднее удельное давление на грунт, Мпа,, Буксование при номин. тяговом усилии, %,, Колея, мм ,, Минимальный радиус поворота, м, тип ширины гусинеци, колеса.

Площадь вреда

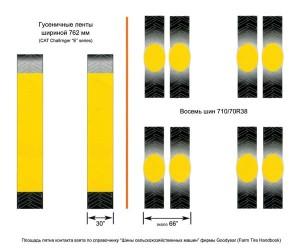

Теперь поговорим о зависимости между площадью опорной поверхности движителей и площадью поверхности поля, подверженной негативному воздействию колесных и гусеничных тракторов. Рассмотрим данный случай на примере более мощных тракторов: гусеничных (типа John Deere серии 9000Т/9020Т и CAT Challenger серии МТ800/MT800B) относительно их основных конкурентов – колесных полноприводных тракторов с шарнирно-сочлененной рамой (4WD). Разница в сухих массах этих конкурентных машин незначительна, а в отдельных случаях практически отсутствует.

Из двух равноценных по массе, мощности и опорной площади тракторов колесный трактор повреждает вдвое большую площадь поверхности поля, чем его гусеничный конкурент

Вариант, когда проводят сравнение гусеничной машины тяжелой серии с близким по мощности трактором MFWD, опустим, поскольку оценка двух совершенно разных по классу машин, отличие в сухой массе которых составляет более 7-8 т, лишена всякого здравого смысла. С подобным успехом можно было бы говорить о том, что отечественный трактор ХТЗ-17021 (180 л. с., 8700 кг) уплотняет почву намного больше, чем японский мотоцикл Yamaha ZX-10R (те же180 л. с. и всего172 кг). Естественно, пахать мотоциклом намного «экологичнее», чем трактором. Абсурд? Безусловно. Но, к сожалению, в рекламных материалах можно встретить еще и не такое.

При снижении внутреннего давления в шинах происходит лишь перераспределение давления на почву — от середины к краям протектора

Теперь вернемся к нашему, более реальному вопросу. На первый взгляд, площадь опоры гусеничного трактора действительно превосходит аналогичный показатель колесного конкурента. Расчетная площадь опоры гусеничного трактора Challenger серии МТ800В (ширина резино-металлических лент – 700 мм) составляет 4,2 м2. Однако фактический показатель этой величины (вследствие неравномерного распределения давления по всей поверхности ленты) ниже на 30%. Чтобы колесный трактор 4WD (с одинарными шинами 800/70 R38 в серийном исполнении) получил такой же показатель, его необходимо оснастить спаренными колесами с размером шин 710/70 R42. Проблема решена? Не совсем. При одинаковой площади опоры гусеничные и колесные тракторы имеют разную ширину следа. В то время как гусеничный трактор прокладывает две колеи шириной по 70 см каждая, колесный оставляет за собой четыре, общая ширина которых более чем в два раза превышает ширину следов гусеничной модели. Другими словами, из двух равноценных по массе, мощности и опорной площади тракторов колесный трактор повреждает вдвое большую площадь поверхности поля, чем его гусеничный конкурент! Кроме этого, не стоит забывать еще об одном моменте, связанном с использованием спаренных колес – эффект межколейного уплотнения, наблюдаемый в промежутках между отпечатками шин. Дело в том, что за счет жесткости боковых стенок шин давление на их периферии направлено под углом к почве. В зазоре между сдвоенными шинами эти силы давления сжимают почву с двух сторон и формируют межколейный валик. Но этот валик лишь видимая часть айсберга: зона разрушения почвы распространяется далеко вглубь. Исследования, проведенные Университетом штата Небраска (Линкольн, США), показали, что при общем снижении урожайности (в зоне уплотнения) до 25% потери в межколейной зоне дополнительно увеличиваются еще на 5-7%.