Otvety-gosy / BILET__3

.docxБИЛЕТ № 3

-

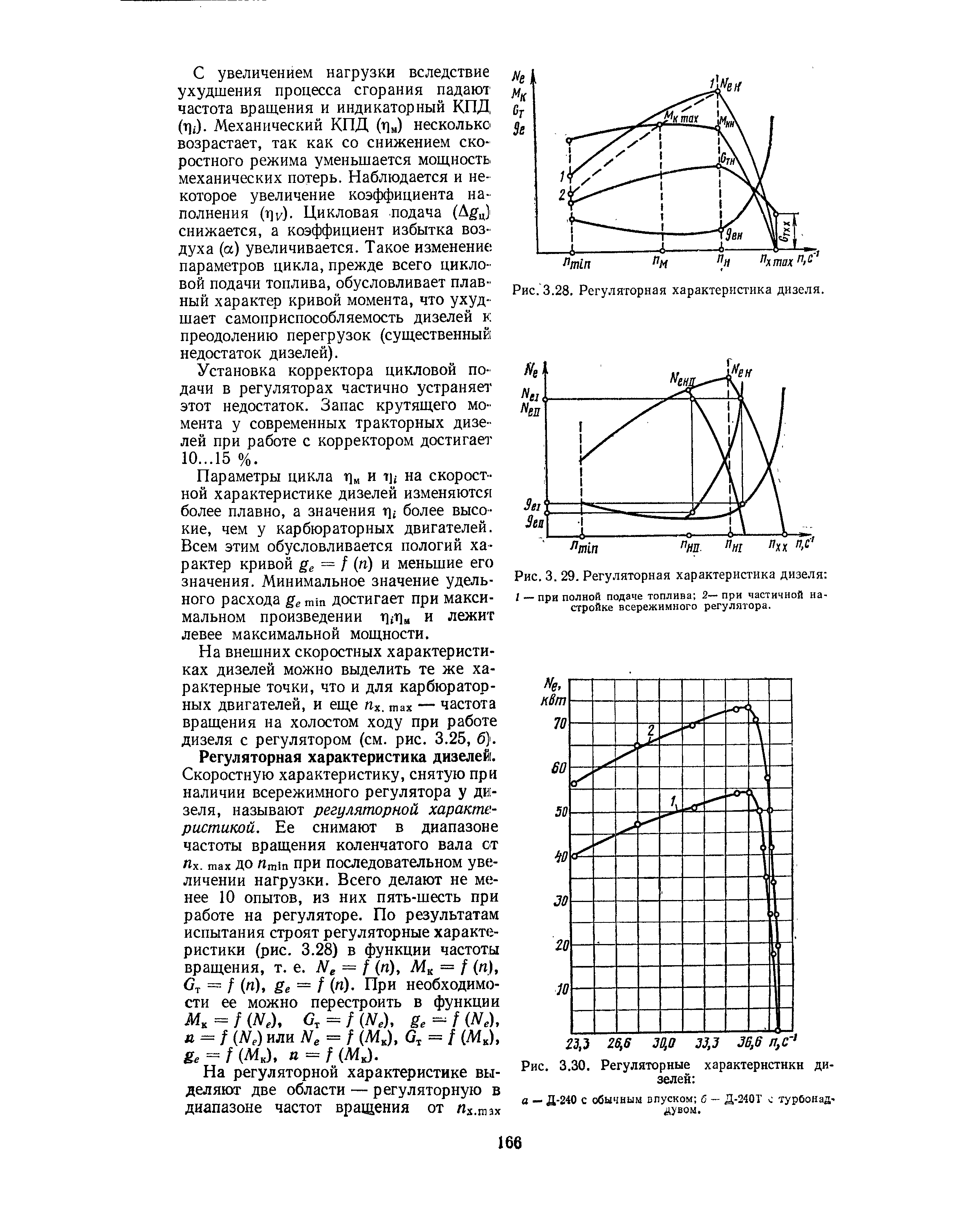

Изобразите регуляторную характеристику дизеля. Укажите на ней характерные рабочие режимы и объясните роль корректора топливного насоса при работе двигателя в режиме перегрузок

-

Долговечность машин и ее показатели

Долговечность — свойство автомобиля сохранять работоспособность до наступления предельного состояния и при проведении установленных работ ТО и ремонта. К основным показателям долговечности относятся:

— средний ресурс или срок службы;

— гамма-процентный ресурс (срок службы);

— вероятность достижения предельного состояния.

Согласно ГОСТ 27.002-89 долговечность - свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. В качестве показателей долговечности используются: средняя наработка до первого отказа (для невосстанавливаемых объектов); средний ресурс; гамма-процентный ресурс; назначенный ресурс; средний срок службы; гамма-процентный срок службы; назначенный срок службы. В основе этих показателей лежат такие основополагающие понятия как технический ресурс (ресурс) и срок службы, под которыми понимаются соответственно - наработка объектов и календарная продолжительность от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние. Как видно из этих определений, ресурс и срок службы при общности содержания различаются единицами измерения. Ресурс объекта измеряется в единицах наработки, т. е. в единицах времени или объема выполненной работы (длины, площади, объема, массы, количества выполненных измерений, циклов срабатывания, объема вычислений и т. п.), а срок службы - в календарныхединицах времени, обычно укрупненных, например, в годах. Соотношение значений ресурса и срока службы зависит от интенсивности использования объекта или плотности его эксплуатации, под которой понимается наработка объекта в календарную единицу времени (календарный час, месяц, год). Понятие интенсивности использования или стойкости позволяет осуществить переход от ресурса к сроку службы и наоборот. Гамма-процентный ресурс и срок службы - соответственно наработка и календарная продолжительность от начала эксплуатации объекта, в течение которых он не достигнет предельного состояния с заданной вероятностью у, выраженной в процентах. Назначенный ресурс и срок службы - соответственно суммарная наработка и календарная продолжительность эксплуатации объекта, при достижении которых его применение по назначению должно быть прекращено. Средняя наработка до отказа и гамма-процентный ресурс определяются соответственно по формулам (2.5), (2.6) и (2.14) для невосстанавливаемых объектов. Средний ресурс как математическое ожидание ресурса определяется по формулам (2.20) и (2.21).Средний срок службы может быть определен путем перехода от среднего ресурса с помощью интенсивности использования или плотности эксплуатации объекта, зависящих от структуры режима его эксплуатации и устанавливаемых статистически [40]. В условиях высоких темпов научно-технического прогресса срок службы многих видов объектов (например, компьютерной и радиоэлектронной техники, одежды и др.) определяется в большей степени их моральным старением и определяется из этих соображений с использованием методов прогнозирования [23, 48, 53]. Назначенные ресурс и срок службы устанавливаются в НТД из экономических соображений или условий безопасности. Дополнительными показателями, особенно часто используемыми для объектов бытового назначения, являются соответственно гарантийная наработка и срок гарантии, под которыми принято понимать соответственно наработку и календарный период времени, до завершения которых изготовитель гарантирует и обеспечивает выполнение определенных требований к объекту, при условии соблюдения потребителем правил эксплуатации, в том числе, правил хранения и транспортирования. Эти показатели устанавливаются обычно из экономических соображений в НТД или договорах между изготовителем и потребителем с учетом конъюнктуры рынка и конкурентоспособности объектов.

-

Агрегатный способ ремонта машин. Его положительные и отрицательные стороны

Агрегатный метод, при котором неисправный агрегат заменяют новым или заранее отремонтированным. При этом под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости и независимостью сборки, предназначенная для самостоятельного выполнения определенных функций обычно в изделиях разного назначения.

К основным преимуществам агрегатного метода можно отнести снижение простоев ДМ в ремонте, повышение равномерности загрузки ремонтных отделений за счет возможности организации работы в межсменное время, создание условий для специализации рабочих и участков. Агрегатный метод особенно эффективен при ремонте ДМ на строительных объектах, так как при этом снижаются затраты на их транспортирование.

Вместе с тем применение обезличенного ремонта требует наличия резервного (оборотного) фонда агрегатов, что в свою очередь повышает затраты и требует наличия дополнительных площадей для их складирования. При обезличенном ремонте снижается также заинтересованность машинистов в повышении сроков службы агрегатов. При индивидуальном (необезличенном) ремонте легче организовать учет каждого заказа, а следовательно, возможна оплата фактической стоимости ремонта.

-

Назначение и устройство главных лебедок экскаваторов.

Главная лебедка экскаватора осуществляет движения основного рабочего оборудования.

Например, при оборудовании: – прямая лопата — подъем ковша и вгвдвижение рукояти (у лопат с напорным механизмом) или наклон стрелы (у лопат с маятниковым напором); – обратная лопата — подтягивание ковша и подъем стрелы; – драглайн — подтягивание и подъем ковша; – грейфер — замыкание челюстей и подъем грейфера (ковша) и т. д.

Главная лебедка состоит из двух управляемых независимо один от другого механизмов, которые можно при необходимости подключать к главной трансмиссии экскаватора или останавливать. Эти механизмы могут быть размещены либо на одном валу (одно-вальная лебедка), либо на двух параллельных валах (двухваль-ная лебедка). Лебедками они называются потому, что почти при всех видах рабочего оборудования их используют для наматывания канатов на барабаны. Механизмы главной лебедки включают фрикционами, останавливают тормозами.

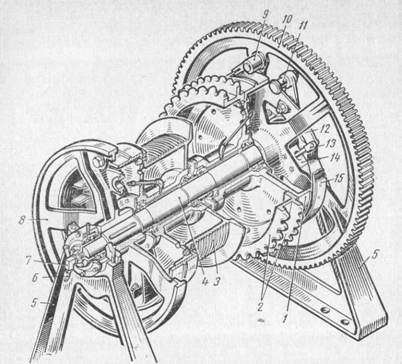

На рис. 54 показана конструкция одновальной главной лебедки экскаваторов Э-1251А и Э-1252А и других при оборудовании прямой лопатой. На валу укреплено на шпонке зубчатое колесо, непрерывно вращающееся вместе с валом, крестовиной 8 и двумя фрикционными лентами ленточных фрикционов наружного типа. Одна из лент смонтирована на зубчатом колесе, а вторая лента (на рисунке не показана) — на крестовине. Оба фрикциона открытого типа удерживаются в выключенном положении возвратными пружинами (на рисунке не видны), воздействующими на рычаги. При включении фрикциона гидравлическим цилиндром, шток которого нажимает на рычаг, лента, закрепленная концами на пальцах, затягивается вокруг шкива, свободно вращающегося на валу. При этом шкив начинает вращаться с валом, а вместе с ним вращается и сдвоенная звездочка. От звездочки движение цепью передается напорному механизму. Таким образом выдвигается рукоять ковша.

Напорный механизм останавливают тормозной лентой, закрепленной на поворотной платформе и охватывающей часть шкива находящуюся между фрикционной лентой и звездочкой.

Вал главной лебедки опирается на два сферических подшипника, обоймы которых укреплены в станине.

Барабан, с помощью которого поднимают ковш, свободно вращается на валу. Барабан включают второй фрикционной лентой, смонтированной на крестовине. Барабан тормозят ленточным тормозом, расположенным рядом с фрикционной лентой.

Барабан состоит из двух половин и имеет продольный разъем, благодаря чему может быть легко заменен другим при работе с иным видом рабочего оборудования. К шкиву также может быть прикреплен барабан, для чего внутри шкива сделаны отверстия. Таким образом, главная лебедка может быть легко переоборудована для работы с любым видом сменного рабочего оборудования.

Фрикционы главной лебедки включают через систему рычагов, работающих под воздействием масла, подаваемого под давлением в гидравлические цилиндры 14, один из которых укреплен на зубчатом колесе, а второй — на крестовине. К каждому из этих цилиндров масло подводят через продольное сверление, идущее от ближнего торца вала, а затем по трубке, соединяющей канал вала и полость гидравлического цилиндра. В каналы, расположенные по оси вала, масло подают с обоих торцов вала через вращающиеся соединения, которые позволяют избежать утечек при подводе масла от неподвижной трубки к вращающемуся валу.

Рис. 54. Одновальная главная лебедка: 1 — шкив, 2 — сдвоенная звездочка напорного механизма, 3 —.сменный барабан, 4 — вал, 5 —станина, 6 —- трубка гидравлической системы управления, 7 — вращающееся соединение, 8 — крестовина, 9, 11 — пальцы, 10 — зубчатое колесо, 12 — рычаг, 13 — шток, 14 — гидравлический цилиндр, 15 — лента фрикциона