- •Методичні вказівки

- •2009 Р.

- •1 Загальні положення

- •2 Розрахунок і вибір посадок з зазором

- •3 Розрахунок та вибір посадок з натягом

- •4 Розрахунок граничних калібрів

- •Приклад:

- •5 Розрахунок та вибір посадок підшипників кочення

- •6 Розрахунок параметрів метричної різьби

- •7 Розрахунок розмірних ланцюгів

- •Таким чином :

- •Визначаємо верхнє граничне відхилення залежного кільця:

- •8 Виконання графічної частини.

- •Додатки: Таблиця 1

- •Навчальне видання

4 Розрахунок граничних калібрів

Для контролю посадочнихих розмірів з'єднання із зазором або з натягом (вказано в завданні) розрахувати виконавчі розміри робочих та контрольних калібрів і розміри нових калібрів. Побудувати схеми розташування полів допуску деталей і калібрів.

Приклад розрахунку:

Вихідні

дані:

Розрахувати розміри калібрів для

з'єднання із зазором Ø![]()

Рішення.

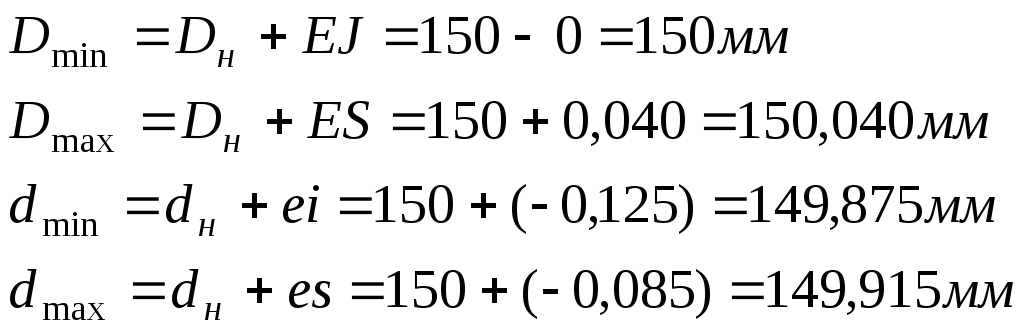

Визначаємо граничні розміри отвору та вала.

Приклад:

2. По табл. 8 знаходимо значення допусків та відхилень калібрів в залежності від розмірів і квалітету:

Н - допуск на прохідну та непрохідну робочі пробки;

![]() -

допуск на прохідну та непрохідну скоби;

-

допуск на прохідну та непрохідну скоби;

![]() -

допуск на будь-який контрольний калібр;

-

допуск на будь-який контрольний калібр;

Z - відхилення середини поля допуску прохідної робочої пробки від найменшого розміру отвору;

![]() -

відхилення середини поля допуску

прохідної

робочої скоби від

найбільшого

розміру вала;

-

відхилення середини поля допуску

прохідної

робочої скоби від

найбільшого

розміру вала;

![]() -

границя зносу прохідної робочої пробки

від найменшого розміру отвору;

-

границя зносу прохідної робочої пробки

від найменшого розміру отвору;

![]() -

границя зносу прохідної робочої скоби

від найбільшого розміру вала;

-

границя зносу прохідної робочої скоби

від найбільшого розміру вала;

![]() -

для калібрів вище 180мм величина компенсації

похибки контролю отвору;

-

для калібрів вище 180мм величина компенсації

похибки контролю отвору;

![]() -

для калібрів вище 180мм величина компенсації

похибки контролю вала.

Приклад:

-

для калібрів вище 180мм величина компенсації

похибки контролю вала.

Приклад:

Для

заданої

посадки Ø![]()

![]()

3.Будуємо загальну схему полів допусків деталей та калібрів. Схему

рекомендується будувати на міліметровому папері дотримуючись масштабу по вертикалі.

Спочатку

проводять нульову лінію, яка відповідає

номінальному діаметру з'єднання,

позначенному в мм. Далі визначають

положення нульових ліній для прохідної

та зношеної сторони калібрів шляхом

відхилень Z

і

![]()

![]() і

і![]() .

На нульових лініях прохідної та

непрохідної сторони будуємо однакові

по величині поля допусків прохідного

та непрохідного калібру так, щоб нульова

лінія ділила поле допуску на 2 рівних

частини по висоті.

.

На нульових лініях прохідної та

непрохідної сторони будуємо однакові

по величині поля допусків прохідного

та непрохідного калібру так, щоб нульова

лінія ділила поле допуску на 2 рівних

частини по висоті.

Нульові лінії робочої прохідної та непрохідною сторони скоби являються нульовими лініями контрольних калібрів прохідної та непрохідної сторін. Границя зносу прохідної сторони скоби є нульовою лінією контрольного калібру для визначення допустимого зносу прохідної сторони скоби.

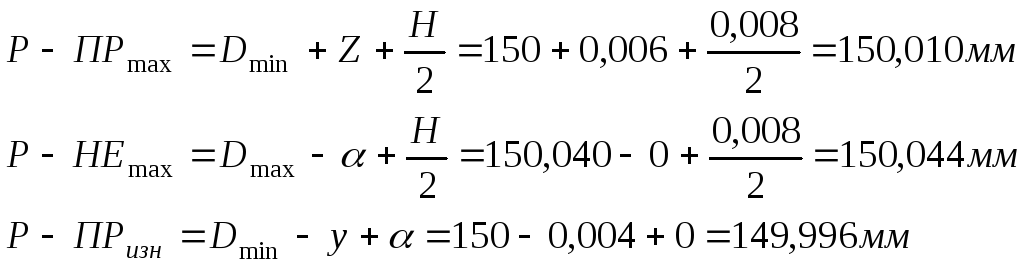

4. Визначаємо найбільш допустимі розміри на виготовлення робочих прохідної та непрохідної пробок, а також розмір зношеної пробки. При розрахунках числа наближають до величини цілого або О.5 мкм в бік зменшення допуску на деталь. При цьому допуск на калібр зберігається по своїй величині.

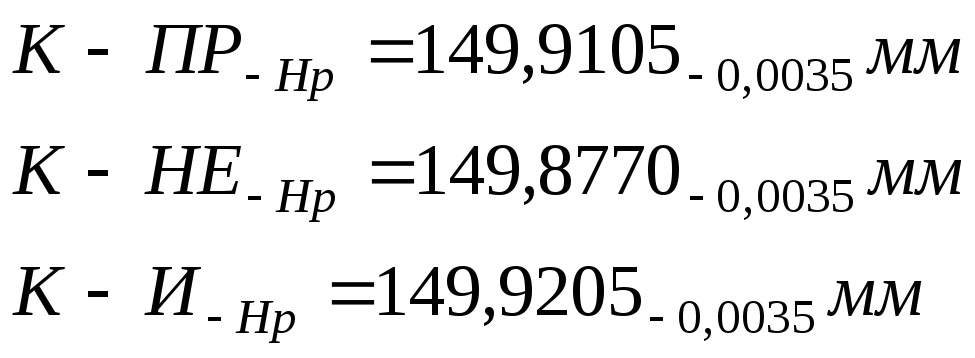

Приклад:

;

;

Виконавчі розміри пробок дорівнюють найбільшим їх розмірам з допуском на виготовлення.

Приклад:

![]() ;

;

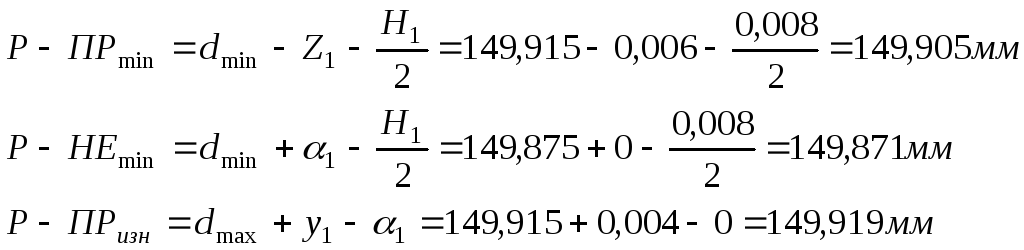

5. Визначаємо найменші допустимі розміри на виготовлення робочих прохідної та непрохідної скоб, а також розмір зношеної скоби.

Приклад:

;

;

Виконавчі розміри скоб дорівнюють найменшим їх розмірам з допуском на виготовлення.

Приклад:

![]() ;

;

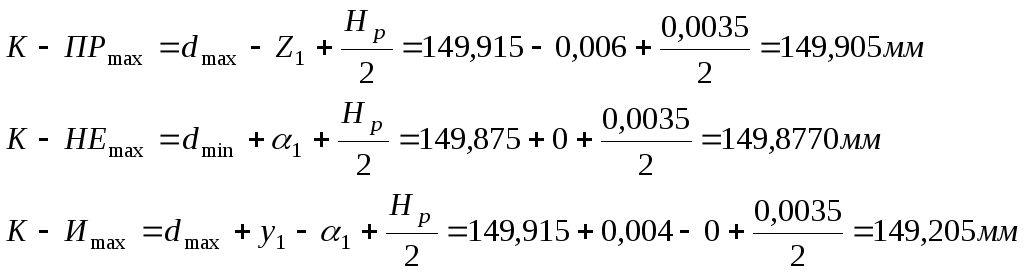

6. Визначаємо найбільші розміри, які допускаються на виготовлення контрольних калібрів для скоб прохідної, непрохідної та зношеної.

Приклад:

;

;

Виконавчі розміри контрольних калібрів дорівнюють найбільшим їх розмірам з допуском на виготовлення.

Приклад:

;

;

5 Розрахунок та вибір посадок підшипників кочення

Для підшипників, які служать підтримкою ведучої вал-шестерні редуктора (мал. 1, 2, 3, 4, 5) розрахувати та вибрати посадки внутрішнього кільця на вал та зовнішнього кільця у корпус. Зробити перевірку посадового зазору по найбільшому натягу вибраної посадки. Накреслити схеми розташування полів допуску вибраних посадок та виконати креслення підшипникового вузла із зазначенням посадочних розмірів.

Приклад розрахунку:

Вихідні дані: підшипник 6-46312, посаджений на стальний вал та в чавунний корпус. Радіальне навантаження R=11кН, осьове А=3,6кН. Внутрішнє кільце підшипника навантажене ціркуляційно, зовнішнє-місцевим навантаженням з сильними ударами та вібраціями, можливе перевантаження 300%. Корпус редактора нероз΄ємний.

Рішення:

Визначаємо основні геометричні розміри підшипника по таблицях технічних характеристик [6, 7, 8, 9]. Підшипник 6-46312 виконаний по шостому класу точності, радіально – упорний, середньої серії. Основні параметри:

Д=60 мм – номінальний діаметр внутрішнього кільця;

d=130 мм - номінальний діаметр зовнішнього кільця;

В=31 мм = ширина кілець підшипника;

r=3,5 мм – радіус кромок внутрішнього кільця;

β=26 ˚ – кут контакту тіл кочення з доріжкою кочення.

Характер сполучення підшипника з валом та корпусом залежить від умов його експлуатації, від величини і характеру навантаження кілець. Місцево навантажені кільця повинні мати посадку із зазором чи перехідну. Коливально-навантажувальні кільця повинні мати перехідну посадку. В даних схемах усіх редукторів внутрішні кільця підшипників мають характер циркуляційного навантаження, а зовнішні кільця – місцевого навантаження.

При

циркуляційному навантаженні кілець

підшипників посадки вибираються по

величині інтенсивності радіального

навантаження на посадочну поверхню

![]() по таблиці 9. Вибір посадок для місцево

навантажених кілець робимо по таблиці

10.

по таблиці 9. Вибір посадок для місцево

навантажених кілець робимо по таблиці

10.

Визначаємо інтенсивність навантаження на посадочну поверхню внутрішнього кільця за формулою:

![]() .

(5.1)

.

(5.1)

Приклад: Знаходимо значення величин, які входять у формулу (5.1):

R – радіальне навантаження, R=11кН=11000 Н;

b –робоча ширина посадочного місця; b=B-2*r=31-2*3,5=24 мм;

Кп – динамічний коефіцієнт посадки, Кп=1,8.

При навантаженні 180%, помірних поштовхах та вібрації Кп=1, при навантаженні 300%, сильних ударах та вібрації Кп=1,8.

За умовами вихідних даних приймаємо:

F – коефіцієнт, враховуючий ступінь послаблення посадочного натягу при порожньому валі. При суцільному валі F=1.

FA – коефіцієнт нерівності радіального навантаження при дії осьового навантаження А на опору. При відсутності осьового навантаження, а також β = 0 приймаємо FA=1.

Значення FA, які залежать від величини (A/B)*ctgβ приведені у табл. 11.

У прикладі:

(A/B)*ctgβ=![]() і

FA=1,6.

і

FA=1,6.

Підставивши чисельні значення у формулу (5.1), маємо:

![]() .

.

3. Вибираємо посадки внутрішнього та зовнішнього кілець підшипників.

Приклад:

Для діаметру внутрішнього кільця Д=60 мм та розрахованої інтенсивності навантаження PR=1320 Н/мм по таблиці 9 вибираємо посадку на вал Ø 60 к6.

Для посадочного діаметра зовнішнього кільця d=130 мм при нероз'ємному корпусі редуктора та навантаження з сильними ударами і вібрацією по табл. 10 вибираємо посадку в корпус Ø130 Н7.

4.Визначаємо найбільший та найменший граничні зазори та натяги при посадці внутрішнього кільця підшипника на вал, а також граничні натяги та зазори при посадці зовнішнього кільця у корпус редуктора. Для цього визначаємо граничні відхилення: для внутрішнього та зовнішнього діаметрів підшипника по табл. [5]; для вала і отвору корпуса по таблицях [4].

Приклад: Величини граничних відхилень дорівнюють: для внутрішнього діаметру підшипника Ø60 по табл. 4.82 [5].

ES=0, EJ= -12 мкм;

для зовнішнього діаметра підшипника Ø 130 по табл. 4.83 [5]

es=0, ei= -15 мкм;

для вала Ø60к6 по табл. 1.29 [4]

es= +21, ei= +2 мкм;

для отвору Ø 130Н7 по табл. 1.27 [4]

ES= +40, EJ= 0 мкм;

У з'єднанні підшипник-вал натяги дорівнюють:

![]() ;

;

У з’єднанні підшипника - корпус зазори дорівнюють:

![]() ;

;

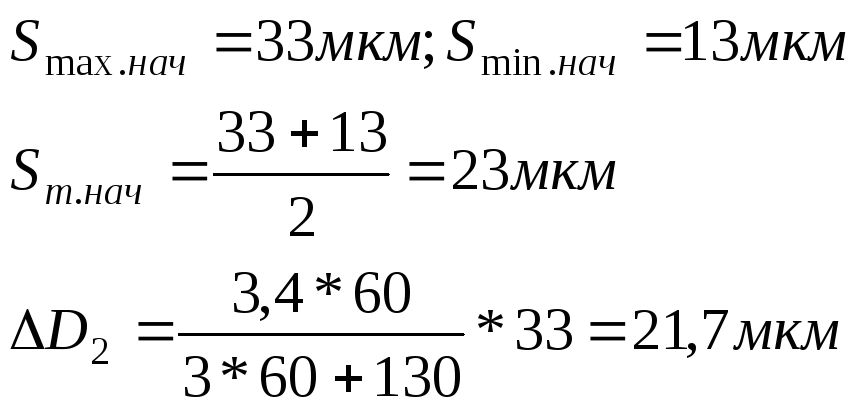

5 .Визначаємо посадовий радіальний зазор між кільцями та тілами кочення у підшипнику при вибраній посадці:

![]() ,

(5.2)

,

(5.2)

де

![]() - середнє значення початкового радіального

зазору, який визначається як середнє

арифметичне значення з найбільшого і

найменшого початкових радіальних, які

взяті з табл.12.

- середнє значення початкового радіального

зазору, який визначається як середнє

арифметичне значення з найбільшого і

найменшого початкових радіальних, які

взяті з табл.12.

![]() ,

(5.3)

,

(5.3)

![]() -

діаметральна деформація бігової доріжки

кільця після посадок його на вал з

натягом, визначається за формулою:

-

діаметральна деформація бігової доріжки

кільця після посадок його на вал з

натягом, визначається за формулою:

![]() ,

(5.4)

,

(5.4)

де D- номінальний діаметр внутрішнього кільця, мм;

d- номінальний діаметр зовнішнього кільця, мм;

![]() -

максимальний табличний натяг вибраної

посадки внутрішнього кільця на вал,

мкм.

-

максимальний табличний натяг вибраної

посадки внутрішнього кільця на вал,

мкм.

Приклад: по табл. 12 для Ø60 мм:

;

;

Заформулою (5.2) визначаємо посадочний зазор:

![]() .

.

Визначене додатне значення посадочного зазору свідчить про те, що між тілами кочення та біговими доріжками є зазор. Значить вибрана посадка підшипника на вал задовільнює експлуатаційним потребам.

Якщо одержуємо від'ємне значення посадочного зазору (Sпос<0 ), що свідчить про те, що між тілами кочення та біговими доріжками є натяг. Це недопустимо, так як будемо мати заклинювання тіл кочення. Для виключення заклинювання необхідно вибрати іншу посадку підшипника на вал з меншими граничними відхиленнями вала.