- •Сибирский государственный

- •Предисловие

- •Введение

- •Советы студентам

- •Правила техники безопасности при работе в термической и металлографической лабораториях.

- •Лабораторная работа № I макроскопический метод исследования металлов и сплавов

- •Теоретические сведения Характеристика макроанализа и области его применения

- •Макроанализ изломов

- •Макроанализ шлифов

- •Выявление ликвации серы

- •Выявление ликвации фосфора

- •Выявление макроструктуры

- •Выявление дефектов, нарушающих сплошность металла

- •Порядок выполнения работы и содержание отчета

- •Варианты заданий

- •Контрольные вопросы

- •Лабораторная работа №2 микроскопический анализ машиностроительных материалов

- •Теоретические сведения Принцип действия светового микроскопа

- •Порядок выполнения работы и содержание отчета

- •Лабораторная работа №3 механические свойства сплавов

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Лабораторная работа №4 построение диаграммы состояния сплавов «олово - цинк» термическим методом

- •Теоретические сведения Назначение и сущность термического анализа

- •Экспериментальная часть работы

- •Методика построения диаграммы состояния сплавов «олово цинк»

- •Изучение процессов кристаллизации и микроструктур сплавов «олово - цинк»

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Лабораторная работа №5 изучение диаграмм состояния двойных систем

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Приложение I

- •Лабораторная работа № 6 изучение диаграммы состояния сплавов железа с углеродом

- •Теоретические сведения Основные свойства железа

- •Диаграмма фазового равновесия «железо - углерод»

- •Основные фазы, области, линии и точки диаграммы

- •Построение кривых охлаждения сплавов заданной концентрации с использованием диаграммы состояния

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Лабораторная работа №7 изучение микроструктуры углеродистых сталей и чугунов в равновесном состоянии

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Изучение микроструктуры легированных сталей в равновесном состоянии

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Лабораторная работа №9 термическая обработка углеродистых сталей

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Лабораторная работа № 10 изучение микроструктур сплавов на основе алюминия

- •Теоретические сведения

- •Принципы термического упрочнения алюминиевых сплавов

- •Порядок выполнения работы и содержание отчета

- •Лабораторная работа №11 изучение микроструктуры сплавов на основе меди

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 12 изучение микроструктуры сплавов на основе титана

- •Теоретические сведения

- •Порядок выполнения работы и содержание отчета

- •Структура композитов с полимерной матрицей

- •Композиты с металлической матрицей

- •Определение объемной доли волокон в композите методом количественной металлографии

- •Порядок выполнения работы и содержание отчета

- •Контрольные вопросы

- •Лабораторная работа № 14 изучение структуры металла после пластической деформации и рекристаллизации

- •Теоретические сведения Влияние пластической деформации на структуру и механические свойства металлов и сплавов

- •Превращения в наклепанном металле при нагреве. Изменения его структуры и свойств

- •Порядок выполнения работы и содержание отчета

- •Контрольные задания

- •Контрольные вопросы

Лабораторная работа №11 изучение микроструктуры сплавов на основе меди

Цель работы: используя металлографический микроскоп МИМ-7, альбом микроструктур и комплект микрошлифов, из учить микроструктуру меди с примесями и сплавов на ее основе -латуней и бронз. Выявить связь структуры сплавов с их свойствами, ознакомиться с применением сплавов на основе меди в машиностроении.

Теоретические сведения

Медь - металл красноватого цвета, имеет удельный вес 8940 кг/м3, температуру плавления 1083°С, кристаллическая решетка -гранецентрированная кубическая, аллотропических превращений не имеет. Чистая медь низкую прочность (σв=200 МПа), высокую пластичность (δ =50%), обладает наибольшими (после серебра) электропроводностью и теплопроводностью.

Структура чистой меди под микроскопом выглядит в виде красноватых зерен, отделенных друг от друга тонкими границами (рис.11.1.)

Рис. 11.1. Микроструктура меди (справа - схематическое изображение): а) литая; б) холоднодеформированная, после рекристаллизационного отжига.

В процессе холодной пластической деформации зерна меди вытягиваются в направлении действующей силы и при большом обжатии структура становится волокнистой, характерной для наклепанного металла. Дальнейшая деформация оказывается невозможной из-за низкой пластичности и повышенной прочности. Последующий рекристаллизационный отжиг снижает прочность и восстанавливает пластичность, структура металла при этом претерпевает коренное изменение: волокна исчезают, возникают новые равноосные зерна. Для меди и сплавов на ее основе характерно} появление внутри рекристаллизованных зерен двойниковых границ, обусловленное особым механизмом пластической деформации. Под микроскопом (см. альбом микроструктур) двойниковые границы видны в виде чередующихся прямых линий внутри каждого зерна, разделяющих темные и светлые участки.

В технической меди содержатся различные примеси. Одни из них растворимы в меди и поэтому структурно не обнаруживаются, другие нерастворимы, а третьи образуют с медью химические соединения. К примесям первой группы относятся олово, цинк, алюминий, никель, серебро и др. Они ухудшают электропроводность меди, не снижая ее пластичности. Примеси второй и третьей групп располагаются, как правило, по границам зерен и оказывают вредное влияние на механические свойства меди. Свинец и висмут не растворяются в меди, имеют низкую температуру плавления и вызывают явление красноломкости при обработке давлением. Кислород и сера образует с медью химические соединения и. Закись меди Сu2О вызывает явление «водородной болезни», а сульфид Сu2S усиливает ее.

В зависимости от количества содержащихся примесей медь маркируют по ГОСТ 859 - 78. Так, например, МОО содержит 0, 01% примесей, М1 - 0,10%, а М4 - I, 00%.

Основным потребителем чистой меди является электротехническая промышленность, где она используется в виде проволоки, лент, полос, прутков, фольги и покрытий. Медные трубы используются в теплообменных устройствах.

Латуни

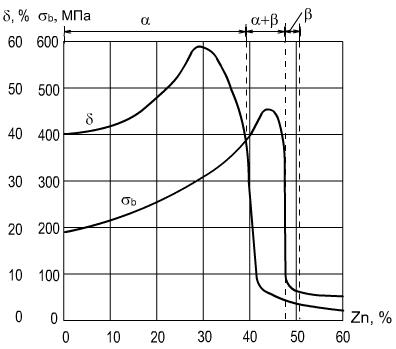

Латунями называют сплавы меди с цинком и другими элементами. Структура двойных латуней определяется положением сплава на диаграмме состояния «медь-цинка рис. 11.2).

При содержании цинка до 39% сплав состоит из зерен твердого раствора замещения цинка в меди. В литом сплаве зерна имеют форму дендритов (рис.11.3.), что свидетельстует о неоднородности их химического состава, т.е. дендритной ликвации. Такая структура является нежелательной, т.к. свойства сплава неодинаковы по сечению зерен и могут быть ниже требуемых. Чтобы устранить дендритную ликвацию, сплав подвергают высокотемпературному отжигу (диффузионному). В процессе отжига происходит выравнивание химического состава каждого зерна и свойства сплава улучшаются. Структура при этом становится гомогенной, равновесной Однофазные латуни обладают очень высокой пластичностью, поэтому используются для изготовления прутков, лент, труб, фольги, проволоки и других полуфабрикатов.

При содержании цинка свыше 39% в структуре латуни появляется вторая фаза - твердый раствор β. Его основу составляет химическое соединение Твердый раствор β травится сильнее, чем α, поэтому в двухфазных сплавах под микроскопом он виден темным (рис. 11.4.). При комнатных температурах β- раствор обладает очень низкой пластичностью и повышенной хрупкостью, поэтому в машиностроении применяются лишь α и α+β латуни.

Рис. 11.2. Диаграмма состояния «медь - цинк»

Рис. 11.3. Микроструктура однофазной латуни (справа - схематическое изображение): а) литая; б) деформированная и отожженная.

Рис.11.4. Микроструктура двухфазной латуни (справа – схематическое изображение): а) литая; б) после деформации и отжига

Рис. 11.5. График изменения механических свойств латуней, в зависимости от содержания цинка: δ - относительной удлинение; σb- предел прочности

Для придания латуням более высоких механических или специальных свойств в них дополнительно вводят легирующие добавки -алюминий, железо, марганец, никель, олово, кремний, свинец и др. В структуре сплава они могут быть растворенными в твердом растворе или образовывать химические соединения.

Латуни сложного химического состава - многофазные; они используются преимущественно для получения методами литья деталей, работающих в тяжелых силовых и коррозионных условиях.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 содержится 62 % меди и 38 % цинка. Если кроме меди и цинка, имеются другие элементы, то ставятся их начальные буквы ( О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А – алюминий, Ц – цинк). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего содержание меди, например, сплав ЛАЖ60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка.

Литейные латуни также маркируются буквой Л. После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью.

Химический состав и свойства наиболее употребительных сплавов приведены в табл. 11.1.

Таблица 11.1

Состав и механические свойства латуней по ГОСТ 17711 - 80

|

Марка латуни

|

Структура

|

Содержание элементов, %

|

Механические свойства

| ||

|

Медь

|

Легирующие элементы

|

σв. МПа

|

δ.%

| ||

|

Л68

|

α |

67-70

|

—

|

330

|

56

|

|

ЛС59-1

|

α+β |

57-60

|

0, 80-1, 90 Рв

|

400

|

45

|

|

Л062-1

|

α+β |

61-63

|

0,70-1,10 Sп |

400

|

40

|

|

ЛК80-3

|

α+β |

79-81

|

2,50-4,00 Si

|

300

|

58

|

|

ЛАН59-3-2

|

α+β |

57-60

|

2, 00-3, 00 Si 2, 50-3, 50 А1

|

450

|

45

|

|

ЛАЖ60-1-1

|

α+β

|

58-61

|

0, 75-1, 50 А1 0,75-1,50 Fе

|

450

|

45

|

|

*Остальное-цинк

|

|

|

|

| |

Латуни применяют в тех случаях, когда требуется высокая коррозионная стойкость в атмосферных условиях и в морской воде в сочетании с хорошей теплопроводностью, электропроводностью, антифрикционными свойствами.

Бронзы

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Название

бронзам дают по названию основного

легирующего элемента, например, оловянная,

алюминиевая и т.п. Отдельные бронзы в

качестве легирующего компонента содержат

цинк, но он не является основным. Но

фазовому составу бронзы делят на

однофазные и двухфазные. Однофазные

бронзы состоят из зерен твердого раствора

легирующих элементов в меди, называемого

- фазой. По технологическому признаку

бронзы, как и латуни, делят на 2 группы:

литейные и деформируемые. Литая однофазная

бронза имеет структуру неоднородного

твердого раствора, т.е. дендритную

структуру. Дендриты любого сплава всегда

обогащены более тугоплавким компонентом,

а междендритные объемы – более

легкоплавким. Схемы микроструктуры

литой и деформированной однофазных

бронз аналогичны соответствующим схемам

латуни (рис. 11.5.). В двухфазных бронзах

наряду с

-фазой присутствуют кристаллы более

твердого химического соединения той

или иной природы, которые могут

присутствовать в структуре либо в виде

отдельных кристаллов, либо являться

составной частью эвтектоида. Например

микроструктура литой двухфазной бронзы

БрА10 состоит из следующих структурных

составляющих – светлых участков

-фазы (это твердый раствор алюминия в

меди) и темных участков эвтектоидной

смеси

-фазы и химического соединения (рис.

11.5).

Рис.11.

5. Микроструктура литой двухфазной

бронзы

(справа – схематическое

изображение)

Рис.11.

5. Микроструктура литой двухфазной

бронзы

(справа – схематическое

изображение)

Оловянные

бронзы При

сплавлении меди с оловом образуются

твердые растворы. Эти сплавы очень

склонны к ликвации из-за большого

температурного интервала кристаллизации.

Благодаря ликвации сплавы с содержанием

олова выше 5 % имеют в структуре эвтектоидную

составляющую Э(![]() ),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

),

состоящую из мягкой и твердой фаз. Такое

строение является благоприятным для

деталей типа подшипников скольжения:

мягкая фаза обеспечивает хорошую

прирабатываемость, твердые частицы

создают износостойкость. Поэтому

оловянные бронзы являются хорошими

антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы

с содержанием алюминия до 9,4 % имеют

однофазное строение

![]() –

твердого раствора. При содержании

алюминия 9,4…15,6 % сплавы системы медь –

алюминий двухфазные и состоят из

–

твердого раствора. При содержании

алюминия 9,4…15,6 % сплавы системы медь –

алюминий двухфазные и состоят из

![]() –

и

–

и

![]() –

фаз.

–

фаз.

Оптимальными

свойствами обладают алюминиевые бронзы,

содержащие 5…8 % алюминия. Увеличение

содержания алюминия до 10…11 % вследствие

появления

![]() –

фазы ведет к резкому повышению прочности

и сильному снижению пластичности.

Дополнительное повышение прочности

для сплавов с содержанием алюминия

8…9,5 % можно достичь закалкой.

–

фазы ведет к резкому повышению прочности

и сильному снижению пластичности.

Дополнительное повышение прочности

для сплавов с содержанием алюминия

8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

меньшая склонность к внутрикристаллической ликвации;

большая плотность отливок;

более высокая прочность и жаропрочность;

меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

значительная усадка;

склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

сильное газопоглощение жидкого расплава;

самоотпуск при медленном охлаждении;

недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы относятся к числу самых высокопрочных медных сплавов. Бронза БрБ2, является высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

Химический состав и свойства некоторых бронз приведены в табл. 11.2.

Таблица 11. 2

Химический состав и механические свойства различных бронз

|

Марка бронзы |

Химический состав,% |

Механические свойства | ||||||

|

Sn |

Al |

Pb |

Mn |

Ni |

Другие |

σв,МПа |

δ,% | |

|

БрОЦСНЗ-7-5-1 |

2,5-4 |

|

3-6 |

|

0,5-2.0 |

6, 0-9,5 Zn |

200 |

8 |

|

БрОЦС5-5-5

|

4-6 |

|

4-6 |

|

|

4, 0-6, 0 Zn |

150 |

16 |

|

БрА7 |

|

6-8 |

|

|

|

|

420 |

70 |

|

БрАЖМц10-3-1, 5 |

|

9-11 |

|

1-2 |

|

2,0-4,0 Fе |

600 |

42 |

|

БрБ2

|

|

|

|

|

0,2- 0,5 |

I,9-2, 2 Ве |

1100 |

4,5 |

|

БрБНТ1, 9

|

|

|

|

|

0.2- 0,4 |

1,8-2,1 Ве 0,1-0,2 Тi |

1250 |

2,5 |

|

БрСЗО

|

|

|

27-33 |

|

|

|

60

|

4

|

|

БрМц5

|

|

|

|

4-5,5

|

|

|

300

|

40

|

|

БрКН1-3

|

|

|

|

0,1- -0,4 |

2,5 |

0,6-1, 0 Si

|

400 |

25

|