- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

1.6. Основные разновидности изнашивания при трении

Разновидности изнашивания подразделяются на допустимые и недопустимые (недопустимые виды называются повреждаемостью). К допустимым видам относятся: механохимическое изнашивание (окислительное); механохимическое изнашивание пленок некислородного происхождения; механохимическая форма абразивного изнашивания.

Окислительное изнашивание

Окислительное изнашивание (ОИ) является проявлением структурного приспособления металлов при трении. ОИ протекает в условиях нормального процесса трения и заключается в образовании вторичных пленок твердых растворов и химических соединений металла с кислородом и их удалении с поверхности трущихся деталей. Главная особенность ОИ состоит в том, что скорость разрушения пленок не превышает скорости их образования. Пластическая деформация активирует поверхность, стимулируя процесс окисления; деформационные и окислительные процессы протекают в поверхностных слоях толщиной 10…100 нм. Окислительный износ имеет место в отсутствии агрессивной среды, при нормальной или повышенной температурах без смазки или при ее недостатке. Скорость изнашивания при ОИ мала, благодаря защитному действию окисных пленок, предотвращающих поверхности от схватывания. Под влиянием повторной пластической деформации пленки разрушаются, и если пленки твердые, то их частицы могут быть абразивом, царапая поверхность. Разрушенные окисные пленки очень быстро восстанавливаются, при этом процесс восстановления пленок усиливается под влиянием повышения температуры в зоне трения.

ОИ проявляется при таких скоростях скольжения: при сухом трении - для отожженных сталей - до 4 м/с и для закаленных сталей - до 7 м/с; при граничном трении - до 25 м/с. При этом удельная нагрузка не должна превышать значений, при которых разрушаются масляные пленки или окисные слои. Температура в зоне трения ограничивается величиной 200 оС; при более высокой температуре происходит размягчение металла и десорбция смазки с поверхности, т.е. активизируются процессы, которые приводят к схватыванию 2-го рода.

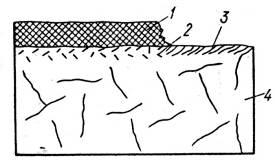

В зависимости от условий трения и свойств материалов, составляющих пару трения, ОИ может проявляться в двух формах. Первая форма состоит в образовании подвижных, довольно пластичных пленок вторичных структур, которые перемещаются по поверхности и заполняют впадины и неравенства (структуры 1-го рода) (рис.1.31). Поверхность становится очень гладкой без сколь-нибудь значительных признаков рельефа (рис.1.32). Вторичные структуры 1-го рода представляют собой твердые метастабильные растворы кислорода в металле, а также эвтектики разного степени насыщения. Твердость вторичных структур 1-го рода превышает твердость основы. Изнашивание структур 1-го рода происходит путем перемещения тонких пленок по поверхности контакта с следующим выносом их с поверхности. Особенностью таких пленок является отсутствие четкой границы между ними и основным металлом.

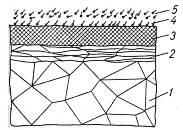

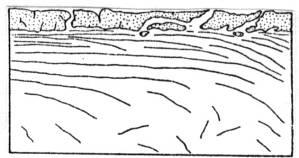

Рис. 1.31. Схема строения поверхностных слоев при ОИ: а – вторичные структуры 1- го рода, б - вторичные структуры 2-го рода.

Рис.1.32. Схема образования и выноса с поверхности подвижных вторичных структур 1-го рода: а - в плане, б - в сечении.

|

|

|

|

|

а)

|

б)

|

в)

|

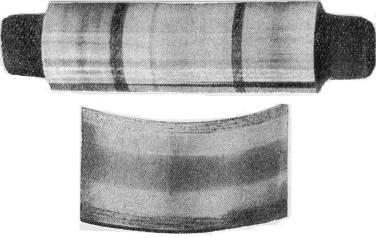

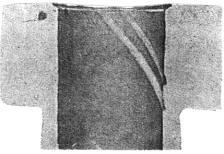

Рис.1.33. Состояние поверхности трения цапфы шестерни гидроцилиндры, покрытой пленками 1-го рода: а - внешний вид цапфы, б - микрофотография х300, в - субмикрофотография х12000.

Другая форма ОИ связана с образованием твердых и хрупких пленок на основе химических соединений кислорода с металлом – вторичных структур 2-го рода. Структуры 2-го рода имеют твердость, значительно превышающую твердость основного металла. Поверхность трения отличается гетерогенностью строения с наличием участков, на которые прошло разрушение и удаление пленок (рис.1.34). Механизм изнашивания защитных слоев 2-го рода состоит в возникновении в пленках отдельных субмикротрещин, которые затем развиваются и приводят к отслоению пленок с поверхности метала. Разрушению оказывает содействие повышенная хрупкость структур 2-го рода, напряжения в слое, обусловленные разным удельным объемом окисла и металла, а также отсутствие достаточно прочного соединения пленки с основой (на что указывает четкая граница раздела между окисным слоем и основой). Основные характеристики вторичных структур приведены в табл. 1.1.

|

|

|

|

а)

|

б)

|

Рис.1.34. Схема образования и выноса с поверхности хрупких вторичных структур 2-го рода: а - в плане, б - в сечении.

Таблица 1.1

|

Характеристика |

Форма вторичных структур | |

|

|

1-го рода |

2-го рода |

|

Класс чистоты поверхности |

10…14 |

9…13 |

|

Глубина слоя, который разрушается, ангстрем |

100…300 |

100…1000 |

|

Температура поверхностного слоя |

до 100 оС |

до 200 оС |

|

Повышение твердости относительно основного металла |

2…3 раза |

4…5 раз |

|

Коэффициент повышения объема поверхностного слоя |

1,0…1,05 |

1,05…1,08 |

|

Разрушение поверхностного слоя |

вязкое |

вязко-хрупкое |

|

Скорость изнашивания |

до 0,1 мкм/ч |

до 0,05 мкм/ч |

Структуры 1-го рода чаще возникают получаются на термообработанных сталях и чугунах, в особенности после дополнительного применения упрочняющих технологий. Повышенная прочность сталей и чугунов предопределяет их малую активацию (то есть, пластическую деформацию) во время трения. Повышенной склонностью к образованию пленок 2-го рода отличаются цветные сплавы. Благодаря низкой прочности и повышенной химической активности цветные сплавы достаточно легко деформируются и интенсивно пассивируются, соединяясь с кислородом и другими компонентами среды. Возникновение пленок 2-го рода также характерно и для твердых подшипниковых сталей в условиях трения качения (рис.1.35).

Образование пленок того ли другого рода зависит от типа материалов, наличия и типа смазки, а также условий трения. Если трение происходит при малых скоростях скольжения и малых нагрузках, на поверхности возникают вторичные структуры 1-го рода. По мере возрастания удельной работы трения (вычисляемой, как А = PV) повышается интенсивность структурно-термической активации поверхности и осуществляется переход от структур 1-го рода к структурам 2-го рода; при этом дальнейший рост А приводит к повышению содержания кислорода в соединении, окислы становятся более стабильными, заканчивая образованием соединений стехиометрического состава (на сплавах железа - Fe2O3, Fe3O4). Такое изменение строения защитных вторичных слоев наблюдается при переходе от граничного трения к сухому трению.

Наличие масляной пленки между поверхностями при граничном трении обеспечивает перераспределение нагрузки и ее более равномерную деформацию поверхности; последняя сосредоточивается в очень тонких поверхностных слоях, приводя к их текстурированию и аморфизации (см. явление структурного приспособления металлов при трении). Активированные таким образом поверхностные слои взаимодействуют с кислородом (пассивируются), а степень этого взаимодействия контролируется экранирующим действием смазочного материала. Масло препятствует доступу кислорода к поверхности, поэтому в активированных слоях металла возникают ненасыщенные кислородом структуры: метастабильные твердые растворы и тонкие эвтектики (подвижные, хорошо сцепленные с поверхностью пленки 1-го рода).

|

|

|

|

|

а)

|

б)

|

в)

|

Рис.1.35. Вид поверхности трения подшипника гидронасоса, покрытой пленками 2-го типа: а - внешний вид цапфы, б - микрофотография х300, в - субмикрофотография х20000 [3].

|

|

|

|

а) |

б) |

|

|

|

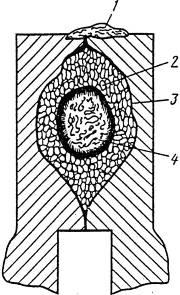

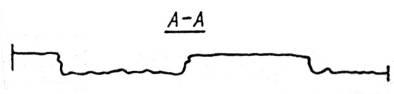

Рис.1.36. Электронная фотография, х10000 (а), профилограмма субмикрорельефа (б) и схема строения поверхностных слоев стали (в) при нормальном трении [3]: 1 - вторичная структура, 2 - деформированный слой металла под вторичной структурой, 3 - текстурированый слой металла, 4 - основной металл.

При сухом трении за счет сил адгезии усиливается деформация поверхности, то есть повышается ее активация. Это стимулирует процесс пассивации (насыщения поверхности кислородом), при этом ничто не препятствует доступу кислорода к месту контакта. В результате возникают защитные слои 2-го рода, более насыщенные активными компонентами среды. Сначала, при недостаточно большом уровне энергии трения, структуры 2-го рода представляют собой химические соединения нестехиометрического состава и имеют хорошие защитные свойства. По мере повышения давления или скорости скольжение количество кислорода в пленках возрастает, то есть они становятся более пассивированными. Это приводит к возрастанию удельного объема пленок, в них возникают напряжения, что вызывает ухудшение сцепления с основным металлом. Сами пленки становятся толстыми, рыхлыми, падает их прочность, возрастает хрупкость; они довольно легко разрушаются и удаляются с поверхности. Постепенно, с ростом работы трения, структуры 2-го рода теряют защитные качества, и сам факт их образования вызывает повышение интенсивности окислительного изнашивания. В таблице 1.2 приведены данные относительно свойств защитных структур, которые возникают на стали 45 при граничном и сухом трении.

Таблица 1.2

|

Характеристика структуры |

Граничное трение (структуры 1-го рода) |

Трение без смазочного масла (структуры 2-го рода) |

|

Толщина пленки |

0,01…0,03 мкм |

10…100 мкм |

|

Содержимое кислороду |

1…10 % |

20…30 % |

|

Тип соединения, внешнего признака |

Твердые растворы и эвтектики; стекловидные, бледно-матовые; субмикротрещины, волнистость поверхности; класс чистоты: 12…14 - на пленке, 9…12 - под пленкой |

Окислы, цвет окислов металла, трещины; класс чистоты: 9…10 - на пленке, 6…7 - под пленкой |

|

Скорость изнашивания |

0,01 мкм на 1000 м пути трения |

10 мкм на 1000 м пути трения |

|

Микротвердость |

1000…1200 HV |

800…900 HV

|

Окислительное изнашивание фиксируют на калибрах, деталях шарнирно-болтовых соединений, металлических колесах фрикционных передач и т.п. (рис.1.37).

Рис. 1.37. Внешний вид деталей, работающих в условиях окислительного износа.

Кроме окислительных пленок, защитные пленки могут иметь некислородное происхождение, то есть быть сервовитными, сульфидными, фосфидными, и т.п. Изнашивание этих пленок составляет суть механизма «Изнашивание пленок некислородного происхождения».

Третья разновидность механизмов окислительного изнашивание – «Механохимическая форма абразивного изнашивания». Она имеет общие черты с чисто абразивным изнашиванием (т.е. режущее, цапающее воздействие твердых частиц), но отличается от него тем, что абразивные частицы внедряются неглубоко, поэтому они в состоянии удалить с поверхности не микрочастицы металла, а лишь тонкую окисную пленку. Соответственно, потеря массы детали от такого вида изнашивания будет минимальна.

Ниже приводятся данные о разновидностях недопустимого изнашивания.

Водородное изнашивание

Водородное изнашивание (ВИ) связано с диффузией атомарного водорода в поверхности трения и ускорением износа. На первой стадии ВИ при трении происходит интенсивное выделение водорода из смазки, топлива, воды или воздуха (в котором всегда присутствуют пары воды). Кроме того, водород выделяется при разнообразных технологических процессах, например, при травлении тонкого проката в кислотах. Свободные атомы водорода адсорбируются на поверхности и диффундируют в поверхностных слои, которые деформируются при трении и нагреваются от выделяющего при этом тепла. Водород легко проникает в нагретые участки поверхности, при этом скорость его диффузии пропорциональная температурному градиенту в детали. Адсорбируясь на внутренних поверхностях в металле (стенках микротрещин, границах зерен, межфазных границах т.д.) водород резко охрупчивает металл. На последней стадии водородного изнашивания имеет место одновременное развитие микротрещин с образованием дисперсного металлического порошка или с отслоением микрочешуек металла. Ранее считали, что материал при трении не может наводораживаться, поскольку наибольших значений температура достигает на самой поверхности. Однако, более поздними исследованиями было установлено, что при тяжелых режимах трения температура достигает своего максимума не на поверхности, а на некотором расстоянии от нее. Таким образом водород может проникать из поверхности вглубь детали (к самому нагретому месту), вызывая охрупчивание металла.

Виды водородного изнашивания: 1) ВИДИС (водородное изнашивание диспергированием) - водород усиливает диспергирование (разрыхление и фрагментирование металла) вследствие пластической деформации, причем поверхность трения не имеет видимого повреждения. За несколько часов работы линейный износ за счет ВИДИС может достигать 0,5 мм (сравните: при механохимической форме изнашивания износ не превышает 0,01 мм/ч);

2) ВИРАЗ (водородное изнашивание разрушением) - мгновенное разрушение поверхностного слоя на глубину 1…2 мкм. При тяжелых условиях трения масло десорбируется (удаляется) с поверхности, и водород проникает вглубь детали, в микропустоты, где он соединяется в молекулы. Пустоты закрываются пластической деформацией, это приводит к повышению давления водорода в пустоте; под давлением молекулярного водорода (газа) на стенки микротрещин происходит мгновенное разрушение металла по всем ранее возникшим микротрещинам. ВИ имеет катастрофический характер в парах трения “закаленная сталь - бронза”, “чугун - пластмасса”, “сталь - пластмасса” (например, в тормозных колодках), причем твердый материал пары трения переносится (“намазывается” на поверхность мягкого материала (рис.1.38). ВИ проявляется в тяжелых условиях трения, которые имеют место при торможении поезда в горной местности, перекосах ротора турбины и т.п.

|

|

Рис.1.38. Результат водородного изнашивания: а - стальная поверхность с нанесенными на нее частицами меди (светлые участки), б - пластмассовая тормозная колодка авиаколеса с намазанным на нее слоем чугуна (участка белого цвета) [1].

|

Абразивное изнашивание

Абразивное изнашивание (АИ) является следствием контакта абразивного материала с рабочей поверхностью самых разнообразных металлоизделий: рабочих органов почвообрабатывающей и дорожных машин, оборудования добывающей, горно-обогатительной и цементной промышленности и т.д.

Под абразивным материалом понимают частицы естественного или искусственного происхождения, которые имеют достаточную твердость и возможность к резанию (царапанию) металлических поверхностей. По типу контактирования с поверхностью абразивные частицы делятся на:

а) неподвижно закрепленные, которые входят в контакт с поверхностью по касательной или под небольшим углом (этот случай часто имеет место при шаржировании – внедрении и закреплении частицы в более мягкой поверхности пары трения);

б) незакрепленные (напр., частицы песка в почве);

в) свободные частицы в зазоре соединения деталей (напр., песчаные микрочастицы (пыль) между трущимися поверхностями в двигателях);

г) свободные частицы в потоке газа или жидкости.

Абразивные частицы могут:

- иметь минеральное происхождение (например, кварц (SiО2), Fe2O3),

- возникать в результате окисления металлов при трении (наиболее твердый окисел Al2О3 (корунд) возникает на поверхности алюминиевых деталей и приводит к значительному износу контактирующих с ними стальных деталей),

- возникать в результате отделения с металлической поверхности продуктов износа -твердых микрочастиц перенаклепанного,

- специально изготавливаться для технологических нужд (напр., чугунная и стальная дробь, абразивные порошки для механической обработки и т.д.).

Характер протекания абразивного изнашивания в значительной мере зависит от соотношения твердости металлической поверхности (Нм) и твердости абразива (На). При условии Нм/На 0,5 имеет место механическая форма абразивного изнашивания. В этом случае абразивная стойкость (ε) возрастает прямо пропорционально твердости (Н) поверхности (рис. 1.39):

ε= kНо (для чистых металлов и отожженных сталей),

ε=εо+k(H − Hо) (для термообработанных сталей),

где εо, Но - износостойкость и твердость отожженной стали; k, k – коэффициенты пропорциональности.

Как следует из рис.1.38, пластическая деформация металлов и сплавов не влияет на их абразивную износостойкость, несмотря на значительный рост твердости.

а) б) в)

Рис.1.39. Относительная износостойкость () при изнашивании закрепленным абразивом в зависимости от твердости материалов: а - чистые металлы и отожженные стали, б – термообработанные стали, в - металлы и стали после холодной пластической деформации [16].

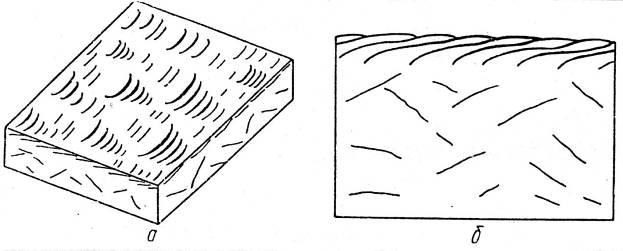

Механическая форма абразивного изнашивания реализуется по механизмам микрорезания и выдавливание. При высокой твердости абразива, при наличии у него острых граней и достаточной глубине его проникновения вглубь поверхности абразивная частица становится способной снимать микростружку с металла, оставляя после себя глубокую риску (рис.1.40, б). Способность абразивной частицы к микрорезанию определяется соотношением глубины проникновение частицы к радиусу ее закругления (h/R). Для каждого металла и сплава существует свое предельное значение h/R, выше которого начинается микрорезание. Например, для стали Ст3 критическим значением h/R является 0,16 [4]. Микрорезание является наиболее разрушительным проявлением абразивного изнашивания. Наблюдается оно сравнительно редко, поскольку абразивные частицы в основном имеют скругленную форму и не в состоянии глубоко внедриться в поверхность деталей.

В большинстве случаев механическая форма абразивного изнашивания протекает по механизму выдавливания (царапания). Абразивная частица пластически деформирует поверхность, оставляя за собой выдавленное углубление (канавку) с валиками деформированного металла с обоих сторон канавки. Многократное деформирование одного и того же места поверхности абразивными частицами приводит к тому, что дно канавки и валики переупрочняются, в них возникают микротрещины, которые развиваются и приводят к удалению металла с поверхности в виде микрочешуек.

В случае соотношения Нм/На ≥ 0,5 износостойкость металла возрастает значительно быстрее, чем его твердость. Это связано с изменением механизма абразивного изнашивания: оно переходит в механохимическую, то есть окислительную форму (рис.1.40, а). При взаимодействии с абразивом деформируется и разрушается только пленка окислов. Поскольку такие пленки очень тонкие, их удаление из поверхности не сопровождается значительной потерей массы детали, поэтому износ резко уменьшается.

Рис. 1.40. Строение поверхностных слоев при механохимической (а) и механической (б) формах абразивного изнашивания.

Абразивное изнашивание усиливается в присутствии коррозийно-активной среды, при повышении температуры, при ударах абразивных частиц по поверхности. Чем больше угол удара (угол атаки), тем выше износ, особенно, если поверхность имеет высокую твердость и выкрашивается при ударах.

Изнашивание абразивными частицами в зазоре пара трение. Частицы, которые находятся в зазоре между элементами пары трение, могут проникать и закрепляться в поверхности (этот процесс называется шаржированием) или дробиться, перекатываться и скользить вдоль поверхностей, деформируя их. Абразивные частицы попадают в зазоры пар трения, в основном, из воздуха в виде пыли. Наиболее часто - это частицы кварца с твердостью до 1100 HV. Частицы размером 1…30 мкм могут долго находится в воздухе во взвешенном состоянии, и через систему фильтров попадать вглубь двигателей: воздушные фильтры двигателей задерживают только 98-99% пыли. Остальное проникает во все системы двигателя, вызывая износ рабочих поверхностей. По этой причине в песчаных засушливых районах двигатели автомобилей изнашиваются ускоренно: они требуют капитального ремонта каждые 15 тыс. км пробега, в то время, как в нормальных условиях - через 150 тыс. км и больше.

Абразивное изнашивание наблюдается также и в судовых двигателях внутреннего сгорания, которые работают в условиях отсутствия запыленного воздуха. Причиной износа является наличие твердых частиц нагара, образующихся во время высокотемпературного окисления топлива и масла. В подшипниках скольжения абразивные частицы внедряются в мягкий материал (баббит), то есть шаржируют его, и сильно изнашивают сопряженную с подшипником деталь - стальной вал.

Коррозионно-активные среды резко интенсифицируют абразивное изнашивание. Это связано с охрупчиванием металлической основы при насыщении ее водородом, а также с образованием на поверхности хрупких продуктов химических реакций, которые плохо сцеплены с поверхностью и легко удаляются с нее абразивными частицами.

Влияние ультрадисперсных абразивных частиц. Известно, что частицы с диаметром менее 5 мкм уменьшают абразивный износ. Объясняется это тем, что мелкие частицы имеют очень развитую поверхность и потому хорошо адсорбируют на себе смазку, удерживая ее в зоне трения. Кроме того, они оказывают содействие перетеканию электрических зарядов между поверхностями, что снижает силу трения и интенсифицируют теплопередачу между поверхностями. Таким образом, тонкий однородный слой ультрадисперсных абразивных частиц может играть роль защитной пленки между поверхностями.

Однако с течением времени ультрадисперсные частицы коагулируют и увеличиваются в размерах. Доказательством укрупнения частиц является то, что в тонких фильтрах двигателей находят довольно большие абразивные частицы, которые должны быть задержаны фильтрами грубой очистки. Такие коагулированные частицы служат причиной интенсивного разрушения поверхности.

Главными направлениями борьбы с абразивным изнашиванием является ограничение возможности попадания абразивных частиц в зону трения, а также перевод абразивного изнашивания из механической формы в механохимическую (окислительную). Последнее достигается использованием разнообразных технологий поверхностного упрочнения деталей, применением специальных высокотвердых сплавов и сплавов, содержащих метастабильный аустенит (см. разделы ниже).

Схватывание

Схватывание - это процесс недопустимого повреждения, которое развивается в результате возникновения локальных металлических связей между поверхностями, деформации этих связей и разрушения с отделением частиц металла или их налипанием на поверхность. Металлические связи возникают вследствие интенсивной деформации поверхности (рис.1.41). Схватывание облегчается в случае трения одноименных поверхностей (напр., «медь – бронза», «бронза –латунь»).

|

|

|

|

|

а)

|

б)

|

в)

|

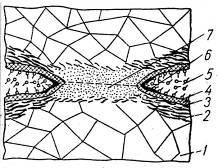

Рис. 1.41. Схематические модели строения поверхностных слоев: а - нормальные условия трения; б - схватывание 1-го рода; в - схватывание 2-го рода (1 - основной металл; 2 - пластически деформированный металл; 3 - химически модифицированный металл; 4 - квазитвердый слой масла; 5 - масло; 6 - коагулят продуктов деструкции масла; 7 - зона высокой температуры [3].

Схватывание 1 рода - развивается на глубину до 0,5 мм. Средняя температура поверхности при этом достигает 100 ос. Возникает при трении скольжения с малыми скоростями и при небольшой нагрузке при отсутствии на поверхности смазки или окисной пленки. Протекает при трении вследствие сближения ювенильных участков в точках контакта поверхностей на расстояние действия межатомных сил. В этих точках активизируются источники дислокаций; перемещение и взаимодействие последних приводит к резкому повышению количества точечних дефектов кристаллического строения. Это вызывает диффузионный обмен атомами между поверхностями, в результате чего возникают металлические связи с взаимной достройкой электронных уровней объединяемых атомов. Такие связи (их еще называют “мостиками холодного сварки”) существуют считанные доли секунды, после чего они разрушаются тангенциальными напряжениями при трении. Поскольку место “сварки” упрочнено наличием большого количества дефектов кристаллического строения, разрушение происходит в другой точке, немного вглубь от поверхности. Таким образом, частица металла отрывается с одной поверхности и переносится на другую.

Схватывание 2-го рода – механизм возникновения этого типа разрушения такой же, как и у схватывания 1-го рода. Оно возникает при трении скольжения с большими скоростями и нагрузкой, когда существенно повышается температура в месте контакта. При нагреве металл интенсивно размягчается, вследствие чего облегается возникновение металлических связей между поверхностями. В очень тяжелых условиях трения в месте схватывания происходит оплавление поверхности, т.е. температура в зоне трения достигает 1500 оС и выше. Схватывание 2-го рода происходит при сухом трении или граничной смазке, когда высокое давление разрушает защитные вторичные пленки, а высокая температура служит причиной десорбции смазочного материала с поверхности.

Внешние проявления схватывания можно сгруппировать по механизму удаления металла с контактирующих поверхностей следующим образом:

1. Вырывы материала в виде микроскопических частиц массой до 10-10 г и их перенос на противоположную поверхность, откуда они уносятся из зоны трения. Такое повреждение обнаруживается лишь под микроскопом. Интенсивность изнашивания в этом случае мала; разрушение не носит катастрофического характера.

2. Образование тонкой пленки мягкого материала на твердой сопряженной поверхности (например, омеднение стального резца при резании бронзы). Такая пленка уносится с твердой поверхности и возникает вновь с определенной цикличностью; это вызывает интенсивное изнашивание мягкой детали. Образование пленки приводит к тому, что трение начинает протекать между однородными поверхностями, облегчается схватывание, что резко повышает силу трения; это к заеданию и даже к заклиниванию узлов.

3. Перенос твердого материала на мягкую поверхность. Если твердый материал переносится на мягкую поверхность, то это ускоряет износ более твердой детали: перенесенный материал сильно наклёпан, имеет высокую твердость и режет сопряженную поверхность (рис.1.42).

4. Вырывание с образованием глубоких борозд, впадин. На поверхности отмечаются следы интенсивного схватывания в виде глубоких протяженных дефектов. В этом случае износ ускоряется у десятки тысяч раз (рис.1.43).

Рис.1.42. Стальная поверхность с нанесенными частицами меди (светлые участки) [1].

Рис.1.43. Внешний вид и строение поверхностных слоев детали, которая работает при схватывании 1-го рода [2].

Оценивая меру проявления схватывание, различают натир, задир и заедание.

Натир возникает при любом виде изнашивания и представляет собой участок трения, который воспринимает наибольшие нагрузки. Натир бывает светлым (за счет сглаживания неровностей или образование рисок) и темным (когда происходит местное повышение температуры и поверхность детали окисляется).

Задир - результат схватывания в виде борозд, которые различаются невооруженным глазом.

Заедание - широкие и глубокие борозды; большие наросты; места оплавления (рис.1.44). Заедание может приводить к заклиниванию, которое наблюдается в тяжелонагруженных подшипниках скольжения, зубчатых сцеплениях, шарнирных соединениях, и т.п.

Рис.1.44. Внешний вид и строение поверхностных слоев детали, которая работает при схватывании 2-го рода [2].

Главными средствами предотвращение схватывания являются достаточная смазка, повышение прочности и теплостойкости поверхностей, рациональный подбор материалов пары трения, снижение коэффициента трения.

Фреттинг-процесс

Под термином «фреттинг-процесс» понимают процесс разрушения плотно контактирующих поверхностей в паре “металл - металл” или “металл - неметалл” при трении скольжения с очень малым возвратно-поступательным перемещением (в диапазоне 0,025…2,5 мм) и динамическим характером приложения нагрузки. Фреттинг-процесс возникает как в условиях сухого трения, так и при наличии смазки поверхностей. Проявляется в образовании мелких язв (питтингов) и продуктов коррозии в виде налета, пятен и порошка. Питтинги являются концентраторами напряжений, снижающими объемную и контактную выносливость деталей. Фреттинг-процесс проявляется на подогнанных и напрессованных деталях вследствие не очень плотной подгонки: на валах с напрессованными колесами, в заклепочных соединениях, в соединениях “болт - гайка” и др. Фреттинг-процесс может возникать вследствие вибрации, при перевозке узлов и механизмов и в других случаях (рис.1.45).

|

|

|

а) |

|

|

|

б) |

Рис.1.45. Внешний вид шлицев вала, который работает в условиях фреттинг-процесса, и схема строения поверхностных слоев: а – преобладание схватывания, б - преобладание динамического окисления [2].

Механизм фреттинг-процесса можно описать следующим образом. Под действием циклических касательных напряжений поверхности пластически деформируются, вследствие чего они быстро корродируют (так называемой динамическое окисление) покрываются окисными пленками. Пленки разрушаются, разрушенные элементы пленок остаются в зоне трения, поскольку поверхности плотно прижаты друг к другу. В местах разрушения пленок происходит оголение неокисленных (ювенильных) металлических поверхностей, которые схватываются с активной адсорбцией кислорода на оголенных участках поверхности. Поскольку окисление сопровождается повышением объема, накопление продуктов изнашивания в замкнутой зоне трения приводит к увеличению давления, под действием которого происходит развитие микротрещин. Микротрещины растут, образуя каверны. С течением времени каверны разрастаются и сливаются в большие каверны - питтинги (рис. 1.46, 1.47). Частицы окислов металлов, обладая более высокой, чем сами металлы твердостью, играют роль абразива, дополнительно изнашивания контактирующие поверхности.

Рис.1.46. Стадии изнашивания при фреттинг-процессе: 1, 2 – контактирующие детали, 3 - точки контакта, 4 - начальные каверны, 5 - общая большая каверна, 6 - трещина, 7 - отколовшаяся частица металла, 8 - частицы металла с твердой структурой.

Рис.1.47. Фланец агрегата двигателя: 1 - вспучивание материала на торце фланца, 2 - окислы, 3 - язва, 4 - шарик внутри язвы.

Борьба с фреттинг-процессом может вестись в направлениях уменьшения относительных микросмещений, а также за счет снижения сил трения или перенесения скольжения в промежуточную среду. Первое направление реализуют изменением формы детали или повышением сил трение за счет увеличения шероховатости поверхности и площади фактического контакта (наносят электролитические покрытия Cu, Sn, Cd, Pt, Au). Если исключить вибрацию не удается, фреттинг-процесс ослабляют снижением силы трения, переводя трения в промежуточный слой твердого смазочного материала (графита, дисульфида молибдена и т.п.). Эффективным средством, кроме того, является повышение твердости одной из деталей поверхностной закалкой или применением ХТО.

Смятие

Под смятием понимают макроскопическую объемную пластическую деформацию поверхности деталей машин, которая приводит к значительному изменению их формы. Смятие происходит при нагрузках выше предела текучести металла. Этот вид повреждения характерен для деталей, которые входят в контакт с ударом, но он имеет место и в отсутствии ударов. Чаще смятие наблюдается в изделиях из цветных сплавов, поскольку они имеют низкий предел текучести.

Смятие стальных деталей происходит вследствие значительного превышения уровня допустимых нагрузок. Часто этот вид повреждения фиксируют на стыках железнодорожных рельсов, бандажах железнодорожных и крановых колес и т.п. Сопротивление смятию повышают за счет упрочнения рабочих поверхностей детали.

Выкрашивание возникающих при трении структур («белых» слоев)

Тяжелые условия трения приводят к значительным физико-химическим изменениям в поверхностных слоях деталей. В результате пластической деформации, резкого повышения температуры и последующего быстрого охлаждения на поверхности стальных и чугунных деталей возникают блестящие белые пятна или полосы, которые почти не травятся. Это – так называемые «белые» слои. Твердость «белых» слоев равна исходной твердости детали или значительно превышает ее.

Установлено, что структура «белых» слоев может представлять собой:

а) мартенсит;

б) смесь мартенсита и остаточного аустенита;

в) смесь цементита и феррита;

г) смесь насыщенного углеродом аустенита и специальных карбидов;

5) слои, насыщенные кислородом и азотом.

Насыщение поверхности С, О2 и N2 происходит вследствие диффузии этих элементов из смазки или воздуха (газов), а также за счет диффузии углерода из глубины детали к ее поверхности.

Чаще всего «белые» слои возникают вследствие закалки тонких поверхностных слоев в результате резкого повышения температуры при трении. Кроме закалки, в «белых» слоях могут протекать и процессы отпуска.

Как правило, “белые” слои имеют повышенный удельный объем по сравнению с основной структурой. Эта разница в удельных объемах вызывает появление внутренних напряжений, которые приводят к растрескиванию и выкрашиванию «белых» слоев с образованием твердых частиц износа. Места выкрашивания становятся поверхностными концентраторами напряжений, а удаленные частицы играют роль абразива, усиливая износ сопряженных металлических поверхностей.

«Белые» слои часто возникают на поверхности катания рельсов, бандажей железнодорожных колес (в особенности зимой), зубьев шестерён, подшипников кочения и т.п.

Эффективным противодействием этому вида изнашивание является снижение коэффициента трения в узлах, разгрузка узлов трения, подбор материалов пары трения с целью достижения повышенной антифрикционности.

Терморастрескивание

Терморастрескивание наблюдается на поверхностях катания железнодорожных колес, на чугунных колодках тормозов и других деталях, которые работают в очень тяжелых условиях трения при торможении. Терморастрескивание проявляется в образовании сетки трещин на поверхности деталей. При резком торможении материал за короткий отрезок времени поглощает большое количество энергии, что приводит к его быстрому нагреванию и появлению термических напряжений. Многократный нагрев, сменяемый охлаждением, определяет циклический характер термических напряжений, вызывающих циклические деформации поверхностных слоев. В результате образуются и развиваются термические (разгарные) трещины. Склонность материала к появлению разгарных трещин повышается с ростом степени легированности, поскольку повышение концентрации примесных атомов снижает коэффициент теплопроводности сплава, т.е. сохраняется повышенный градиент температуры по сечению детали. Также этому виду разрушения способствует увеличение коэффициента термического расширения, что повышает тепловое расширение (сжатие) поверхностных слоев, т.е. степень их деформации. Рост пластичности сплава снижает вероятность терморастрескивания.

Трещины, а точнее, острые кромки стенок трещин ускоряют износ сопряженных деталей. Кроме того, в трещинах задерживаются продукты изнашивания, которые действуют на противоположную поверхность как абразив.

Л.Эрлих предлагает следующий механизм возникновения термотрещин. Быстрый нагрев поверхности вызывает большой градиент температур по сечению детали. На размягченной (вследствие разогрева) поверхности металла возникают высокие сжимающие напряжения. Они приводят к образованию складок – «гофра» - на поверхности. Нагрузка концентрируется на выступах «гофра», что приводит к их перегреву, подплавлению, в следствие этого возникают трещины. Терморастрескивание активизируется присутствием водорода (за счет водородного охрупчивания) при работе с углеводородными жидкостями (масло, топливо).

Выбор материалов и точность подгонки пары трения - главные средства борьбы с терморастрескиванием. Материал должен иметь хорошую теплопроводность, низкий коэффициент термического расширения и высокую пластичность. К терморастрескиванию склонны стекло, керамика, закаленная сталь, твердые сплавы, сплавы с высоким содержанием висмута или никеля (последние, несмотря на их высокую пластичность, имеют низкую теплопроводность).

Разрушение поверхности при контактной нагрузке

Под действием переменных контактных нагрузок в поверхностных слоях протекают процессы, схожие с обычной объемной усталостью. Разрушение происходит при напряжениях, меньших предела текучести материала.

Контактная усталость наблюдается при трении качения или качения с проскальзыванием и приводит к выкрашиванию поверхности с образованием питтингов - мелких раковин, оспин. Питтинги возникают в том случае, если рабочие контактные напряжения превышают некоторую величину, называемую пределом контактной усталости. Предел контактной усталости обозначают символом ку; этот параметр связан с числом циклов нагружения (N) соотношением: N(ку)m =соnst, где m - константа.

Необходимым условием образования питтингов является контакт смазанных поверхностей. Трещина зарождается в точке действия наибольших касательных напряжений на некоторой глубине от поверхности, но может возникнуть и на поверхности. Она распространяется наклонно к поверхности, параллельно к направлению действия наибольших касательных напряжений. При выходе на поверхность в трещину попадает масло. Если во время контакта трещина закрывается (за счет давления со стороны сопряженной поверхности), то в масле возникает давление, которое распирает стенки трещины. За счет этого трещина подрастает (но уже в другом направлении) и снова выходит на поверхность, приводя к выкрашиванию частицы металла с поверхности детали (рис. 1.48).

Рис.1.48. Схема образования раковины усталости.

На рис.1.49 изображен случай качения с проскальзыванием двух цилиндрических поверхностей. Проскальзывание означает, что скорости вращения поверхностей не совпадают, т.е. V1 V2 (как на рис.1.49). При таком виде трения опережающая поверхность (т.е., у которой скорость вращения выше) имеет предел контактной выносливости на 30…100 % выше, чем отстающая поверхность. Связано это с тем, что при V2 трещина растет навстречу движению, а при V1 - в противоположном направлении. Масло с большой скоростью проникает в трещину на поверхности 2, нанося распирающий удар по ее стенкам. После этого трещина закрывается (проходя точку контакта), и под действием давления масла трещина подрастает. На поверхности 1 гидростатическое давление, наоборот, выдавливает масло из трещины, и упомянутые процессы не происходят.

Установлено, что чем больше масла присутствует в системе, и чем больше его давление, то тем быстрее возникают питтинги. В отсутствие смазки в поверхности возникают лишь зародышевые трещины, которые не развиваются в питтинги. Связано это с тем, что при сухом трении повышен износ поверхностей, при этом быстро удаляется слой с возникшими зародышевыми трещинами, и они не успевают распространиться вглубь детали. Кратковременные перегрузки узлов трения, разрушающие масляную пленку на поверхности, повышают контактную прочность деталей вследствие изнашивания слоев с зародышевыми.

Рис 1.49. Рост поверхностных трещин при трении качения с проскальзыванием.

Процесс питтингообразования бывает начальным и прогрессирующим. При начальной форме процесса питтинги не развиваются, возникшие ямки постепенно сглаживаются, «заплывают» металлом). При прогрессирующей форме питтинги по мере продолжения работы непрерывно увеличиваются в размерах, растет занимаемая ими площадь поверхности. и таким, что прогрессирует. Форма пититингообразования зависит от соотношения интенсивности двух процессов, протекающих по мере повышения числа контактов (циклов): процесса увеличения ку за счет наклепа металла и процесса снижения контактного напряжения (к) вследствие выглаживания поверхности. Если при каком-то числе контактов N1 достигается условие кук, то выкрашивание затухает на начальном этапе; если при любом количестве циклов предел контактной выносливости остается ниже контактных напряжений, то питтингообразование прогрессирует (рис. 1.50).

В зубчатых передачах также бывает ограниченное (местное) выкрашивание. Оно протекает до тех пор, пока не разгладится рельеф поверхностей и не устранятся пиковые нагрузки, после чего процесс разрушения прекращается.

Кроме питтингов, при контактном взаимодействии фиксируют отслаивание с поверхности тонких (в виде «чешуек») полосок металла. Этот вид разрушения наблюдается, в частности, на поверхности рельсов, особенно не подвергшихся термической обработки. Поверхность рельсов испытывает многократное нагружение со стороны колес в условиях качения с проскальзыванием. Также отслаивание имеет место в случае эксплуатации деталей, упрочненных поверхностной закалкой или методами ХТО: трещина развивается параллельно границе цементованного или закаленного слоя. Отслаивание вызывается значительной пластической деформацией нижележащих неупрочненных слоев, приводящей к появлению нежелательных остаточных напряжений. Процесс отслаивания усиливается присутствием в стали неметаллических включений, скоплений карбидов (особенно, в виде строчек), различных дефектов макроструктуры.

Рис.1.50. Условия образования начального (а) и прогрессирующего (б) питтингообразования.

Эффект Ребиндера при контактной нагрузке. При обычной усталости поверхностно-активные вещества снижают предел выносливости материала, то есть оказывают содействие развитию дефектов, характерных для этого процесса. При контактной нагрузке (при трении качения или качения с проскальзыванием) ПАВ, снижая прочность поверхности, облегчают ее наклеп, что приводит к повышению предела контактной выносливости ку по мере роста числа циклов нагружения. Таким образом, в условиях контактного нагружения ПАВ повышают стойкость деталей к разрушению.

Эрозионное разрушение

Эрозией называют разрушение поверхности деталей под влиянием динамических потоков газов, твердых частиц, жидкостей или электрических разрядов. В большинства случаев на поверхности возникают питтинги, раковины, каверны со значительной потерей массы детали.

По механизму разрушения эрозия делится на: механохимическую, микроударную, термическую, электрическую;

по характеру распространение на: локальную и общую,

по условиям протекания на: гидроэрозию (ее разновидность - кавитация), газовую эрозию, абразивную эрозию, гидроабразивную при кавитации, электрическую.

Очень часто эрозия объединяет в себе разные механизмы изнашивания, поэтому при изучении этого явления важно выделить главный (ведущий) процесс разрушения.

Если энергия жидкости или газа недостаточна для осуществления пластической деформации поверхностных слоев на достаточную глубину, разрушение определяется механохимическим механизмом. Этот механизм связан с образованием и удалением защитных пленок вторичных (чаще окисных) структур при трении сплошного потока по поверхности детали.

Если энергия единичных ударов достигает определенной критической величины, то превалирующей формой изнашивания становится микроударная эрозия. Импульсные нагрузки являются причиной микропластической деформации небольших объемов поверхности, размер которых сопоставим с размером зерна металла. На первой стадии изнашивания (в течение инкубационного периода) отсутствуют любые внешние проявления эрозии, все изменения протекают на уровне формирования субструктуры и субмикрорельефа (скольжение дислокаций, двойникование, фазовые превращения, фрагментация зерен) (рис.1.50). После инкубационного периода, который может занимать отрезок времени от нескольких секунд до недель, наступает период нарастания интенсивности изнашивание. Пластическая деформация, локализованная в отдельных объемах, вызывает зарождение и развитие трещин, результатом чего является удаление частиц металла от основы. Если на поверхности возникают первые каверны, процесс эрозии ускоряется в связи с охрупченным состоянием металла возле дефекта, ударным действием жидкости и газа по стенкам каверн и микротрещин, а также за счет усиленного вихреобразования потока возле каверны. При неоднородном распределении нагрузки наблюдается интенсификация изнашивания в отдельных местах детали, вследствие чего на поверхности формируется характерный волнообразный рельеф с локальными впадинами и, нередко, сквозными отверстиями.

Рис. 1.51. Кинетическая кривая процесса гидроэрозии при кавитации.

Термическая эрозия наблюдается вследствие контакта поверхности с раскаленными газовыми потоками. Под влиянием температуры поверхностные слои металла размягчаются (или даже подплавляются по границам зерен) и теряют способность сопротивляться динамическому действию газа: отдельные кристаллиты вырываются потоком с кристаллической решетки, образовывая каверны, язвы. Поверхностные дефекты являются препятствия на пути газового потока, они усиливаются завихрение, что интенсифицирует действие потока на стенки каверн и увеличивает эрозию.

Электроэрозия - процесс разрушения материалов под влиянием импульсного электрического разряда. В зависимости от продолжительности протекания различают дуговую и искровую электроэрозию. При дуговой эрозии процесс занимает большую площадь электродов, и металл переносится из анода на катод через канал дуги. Искровой разряд сосредоточивается на отдельных участках, температура в разрядном канале превышает температуру плавление и кипения любого металла. Удаление металла из локальных “кратеров” происходит в результате его испарения, или за счет выброса отдельных капель.

Почти всегда эрозию сопровождают процессы, связанные с влиянием внешней среды. Эти процессы накладывают существенный отпечаток на интенсивность эрозионного разрушения. Так, гидроэрозия дополняется электро-химической коррозией, насыщением поверхности водородом; термическая эрозия осложняется химической коррозией, термической усталостью, процессами закалки и отпуска, диффузионным насыщение поверхности; микроударная эрозия дополняется механохимическим разрушением и т.д.

Гидроэрозия – процесс разрушения поверхности деталей при контакте с динамическим потоком жидкости. Гидроэрозии подвержены лопасти турбин, детали гидронасосов, гребные винты и т.п. Гидроэрозия подразделяется на атмосферную эрозию и кавитацию. Атмосферная гидроэрозия является следствием ударов дождевых капель по поверхности фюзеляжа самолета). Кавитация (от cave - пещера, пустота) представляет собой процесс образования в быстродвижущемся потоке жидкости пустот в виде пузырьков, наполненных паром, воздухом или газами, растворенными в жидкости и выделившимися из нее. Если такой динамический поток сужается, то давление в нем падает до значений давления парообразование при данной температуре. В следствие этот поток разрывается, поскольку в нем возникают пустоты (пузырьки) диаметром менее 1 мм, заполненные паром или газами. Когда при расширении потока пузырьки попадают в зону высокого давления, пар конденсируется, газы растворяются, и в незаполненные пустоты с большой скоростью устремляется жидкость. Если пузырьки разрушаются на какой-то поверхности, то она испытает многократные микроудары. За одну секунду на поверхности площадью 1 см2 происходит образование и разрушение около 30 млн. кавитационных пузырьков (рис.1.52). При этом развиваются процессы перенаклепа, усталости металла и разрушение поверхностных слоев детали (рис.1.53).

Рис.1.52. Модель кавитационного разрушения: а - условия формирования пузырьков (1 - зона разрушения пузырьков, 2 - зона низкой скорости и высокого давления, 3 - зона высокой скорости потока и низкого давления); б - схема удара при разрушении пузырьков.

Рис.1.53. Внешний вид детали после кавитационного разрушения [2].

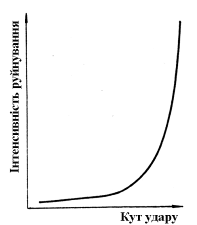

Если быстродвижущийся поток жидкости несет в себе абразивные частицы, гидроэрозия трансформируется в гидро-абразивную форму. В результате интенсивность изнашивания возрастает, поскольку твердые абразивные частицы, благодаря более высокому удельному весу, имеют большую кинетическую энергию и возможность к деформированию поверхностей, чем капли жидкости. По мере повышения угла атаки (угол между направлением траектории частиц и поверхности детали) возрастает глубина микродеформации металла, то есть разрушение охватывает значительные объемы поверхностных слоев. Начиная с определенной величины угла атаки гидроэрозионное разрушение принимает катастрофических характер (см. рис. 1.54).

Абразивная эрозия отличается от гидро-абразивной лишь изменением типа среды, которая осуществляет перенос твердых частиц; общие закономерности этих видов эрозии являются близкими. На рис.1.55 показана фотография поверхностей износа дробеметной лопатки, являющейся рабочим органом дробеочистного оборудования. Изнашивание поверхностей лопаток часто рассматривают как ударно-абразивное, хотя по всем признаками его можно отнести к абразивной эрозии. На это указывает характер перемещения абразива по поверхности лопатки: чугунная или стальная дробь порциями подается на вращающуюся лопатку, подхватывается ею и выбрасывается в отверстие дробеметного аппарата (рис.1.56). Каждая дробинка перемещается по поверхности лопатки скачками, при этом угол атаки от прыжка к прыжку уменьшается (рис.1.57). Поверхность лопатки встречает дробь со скоростью примерно 90 м/с; скорость дроби на выходе с лопатки достигает 85 м/с. Таким образом, во всех фазах взаимодействия поток дроби можно рассматривать как динамический поток твердых частиц, атакующих поверхность лопаток под разными углами. Дискретность контакта дробинок с лопаткой иллюстрируется определенной периодичностью в расположении волнообразных борозд на поверхности изношенной детали.

|

Рис.1.54. Зависимость интенсивности разрушение при гидроабразивной эрозии от угла удара.

| |

|

Рис.1.55. Внешний вид изношенной дробеметной лопатки.

|

Рис.1.56. Схема дробеструйной обработки: 1 – дробеметное колесо, 2 – дробь, 3 – деталь.

|

Рис.1.57. Схема перемещения дроби по поверхности дробеметной лопатки.

в)

в)