- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

1.2. Общие сведения о трении

Под трением, согласно ГОСТ 23.002-78, понимают процесс рассеяния энергии в зонах касания поверхностей при их относительном перемещении.

В зависимости от относительного перемещения контактирующих поверхностей, различают:

трение скольжения (трение движения двух твердых тел, при котором скорости тел в точках касания различаются по величине и направлению, или только по величине, или только по направлению);

трение качения (трение движения двух тел, при котором их скорости в точках касания одинаковы по величине и направлению).

К терминологии, связанной с явлением трения, относят:

силу трения движения (это - сила сопротивления относительному перемещению одного тела по поверхности другого под влиянием внешней силы. Сила трения параллельна плоскости раздела тел.);

наибольшую силу трения покоя (сила предельного сопротивления относительному перемещению касающихся тел без нарушения связи между ними и при отсутствии смещения на контакте);

неполную силу трения (сила сопротивления, направленная противоположно к силе сдвига при отсутствии смещения на контакте; изменяется от нуля до силы трения покоя);

Также различают трение без смазочного материала и трение со смазочным материалом.

Трение без смазочного материала (сухое трение)

Наблюдается в тормозах, фрикционных узлах, в условиях высоких температур, а также в машинах текстильной, пищевой, химической промышленности, где использование смазки является недопустимым. Прежде всего, трение связано с механическим сопротивлением относительному перемещению тел в связи со взаимным проникновением выступов одного тела во впадины другого под действием внешнего давления. В таком состоянии перемещение возможно только при условии “срезания” всех выступов, для чего требуется приложить определенное усилие в тангенциальном направлении.

Кроме механической, трение имеет и молекулярную природу. В точках фактического контакта возникают силы молекулярного притяжения. Они действуют на расстоянии в десятки межатомных расстояний и возрастают с повышением температуры. Молекулярные силы вызывают адгезию - “слипание” поверхностей. Адгезия также вызывается действием электростатических сил. Сила электростатического молекулярного притяжения металлических поверхностей может быть подсчитана по формуле Лившица:

,

(1.1)

,

(1.1)

где l - расстояние между поверхностями; с - скорость света; m, e, n - масса, заряд и объемная плотность электронов.

Предельным проявлением адгезии является схватывание поверхностей, т.е. образование зон «холодной сварки». Эти зоны (в пределах которых контактирующие поверхности приобретают общую кристаллическую решетку) возникают на ювенильных участках поверхностей. Ювенильными называют участки поверхности, на которых отсутствует окисная или масляная пленка; они возникают при пластической деформации поверхности в момент разрушения слоя окислов, однако продолжительность их «жизни» ограничивается тысячными долями секунды - временем, необходимым для образования новой окисной пленки.

Таким образом, сила трения (Т) при отсутствии смазки складывается из механической и молекулярной составляющих:

|

Т= вР+АSф , |

(1.2) |

где Р - внешняя сила, в - коэффициент, характеризующий механическую составляющую, А - средняя интенсивность молекулярной составляющей силы трения.

Важной характеристикой процесса трения является коэффициент трения (), рассчитываемый делением силы трение на внешнюю силу:

![]() (1.3)

(1.3)

Сила трение скольжения и зависят от скорости скольжения; сила трения покоя с течением времени немного возрастает. Трение без смазочного масла сопровождается скачкообразным скольжением поверхностей, которое порождает “визг” тормозов, вибрацию резца, вибрацию автомобиля при включении сцепления, и т.п.; результатом действия этого вида трения является катастрофический износ деталей и целых узлов в механизмах.

Трение при граничной смазке (граничное трение)

При граничной смазке поверхности контактирующих тел разделена слоем смазочного материала малой толщины (от 1 молекулы до 0,1 мкм). Граничный слой снижает силу трения в 2-10 раз и в сотни раз - износ поверхностей (в сравнении с трением без смазки).

Все масла способны к адсорбированию на металлических поверхностях. Хотя чистейшие масла и те масла, которые еще не были в эксплуатации, состоят из неактивных углеводородов, в их состав вводят ПАВ (органические кислоты, смолы и прочие вещества), которые повышают способность смазочного материала к образованию защитных пленок на поверхности. Молекулы масла ориентируются перпендикулярно к поверхности, образуя своеобразный “ворс”. В тангенциальном направлении (то есть параллельно действию силы трения) молекулы слоя легко изгибаются, чем улучшают скольжение. В то же время в направлении, перпендикулярном к поверхности (вдоль нормали), они обладают высоким сопротивлением продавливанию, выдерживая десятки тонн на 1см2 (рис.1.12).

Рис.1.12 - Скольжение тел при граничной смазке: а - идеальные поверхности, б - контактирование реальных поверхностей; А - нагруженный участок; Б - участок непосредственного контакта

В процессе трения при граничной смазке на площадках контакта, покрытых граничной пленкой, происходит упругое и пластическое деформирование выступов без нарушения слоя смазочного материала. Сопротивление скольжению (сила трения) состоит из сопротивления “пропахиванию” поверхности выступами, внедрившимися в противоположную деталь (механическая составляющая) и сопротивления сдвигу граничного слоя (составляющая вязкости смазки). При граничном трении адгезия (молекулярная составляющая трения) отсутствует, поскольку поверхности разделены граничным слоем, препятствующим возникновению молекулярных сил притяжения.

В местах наиболее значительных пластических деформаций (или при повышении температуры) защитный слой смазочного материала может разрушаться, что приводит к возникновению адгезии (схватыванию). Благодаря подвижности молекул ПАВ адсорбция протекает с большой скоростью и способствует “самозалечиванию” поврежденной пленки. Если в узлах трения смазка не возобновляется, то с течением времени граничный слой исчезает (масло окисляется, сублимирует и удаляется в атмосферу, выносится с продуктами износа). Эффективность смазки зависит от ее химического взаимодействия с металлом. Жирные кислоты, которые входят в состав некоторых сортов масла, образовывают с металлом химические соединения - мыла (металлические соли), способные выдерживать без разрушения значительные деформации.

При повышении температуры граничные слои разрушаются. С целью предотвращения этого в масла вводят присадки, содержащие органические соединения на базе S, p, Cl, Sb, As. В условиях высоких температур присадки разлагаются, их компоненты взаимодействуют с металлом, образуя пленки сульфидов, фосфатов, фосфитов, хлоридов и других соединений. Такие пленки выполняют защитную функцию и играют роль смазки в условиях повышенных температур: например, пленка хлорированных углеводородов выдерживает без разрушения нагрев до 400 ос, пленка сульфидов - до 800 ос.

Итак, представленные соображения позволяют сформулировать основные требования к граничной пленке: граничная пленка должна обладать высоким сопротивлением продавливанию (в нормальном направлении) и низким сопротивлением сдвигу (в тангенциальном направлении, т.е. по направлению движения трущихся деталей); последнее условие необходимо для обеспечения низкого коэффициента трения.

Приведенным выше условиям соответствуют некоторые твердые тела, которые используются в качестве твердой смазки. Роль твердой смазки могут выполнять:

а) слоистые материалы со слабой связью между определенными кристаллографическими плоскостями (слоями). В случае приложения нагрузки в тангенциальном направлении эти связи легко разрушаются, облегчая сдвиг а направлении трения. К слоистым материалам относятся:

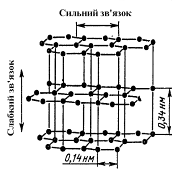

- графит. Его решетка характеризуется относительно слабыми связями между базисными гексагональными плоскостями, которые легко разрушаются при сдвиге в тангенциальном направлении (рис.1.13). Смазочные свойства графита проявляются лишь при наличии на поверхности тела пленки влаги или окислов;

- дисульфид молибдена (МоSi2). Кристаллическая решетка этого вещества подобна решетке графита и характеризуется чередованием атомных слоев Мо и S при большом расстоянии и слабой связи между слоями, что облегчает их разделение при сдвиге в направлении трения (рис.1.14). Данный материал может использоваться в виде твердой смазки даже в вакууме и при низких температурах (до -50 ос). Однако при 583 ос дисульфид молибдена превращается в триокись молибдена, имеющую значительную твердость и обладающую свойствами абразива;

Рис.1.13 - Кристаллическая решетка графита.

Рис 1.14 - Кристаллическая решетка МоSi2: 1- слой атомов серы, 2 - слой атомов молибдена.

б) цветные металлы (Pb, Sn, In). В качестве твердой смазки используются только те металлы, которые при эксплуатации не испытывают наклёп. Для этого металлы должны иметь низкую температуру (порог) рекристаллизации, которая бы не превышала рабочую температуру трения. Порог рекристаллизации находят в зависимости от температуры плавления, как Трекр =(0,3...0,4)Тпл. У приведенных металлов Трекр лежит ниже комнатной температуры, поэтому они не испытывают наклепа и сохраняют высокую пластичность даже при самой значительной деформации. Например, порог рекристаллизации свинца, у которого Тпл=327 оС, составляет Трекр=0,4(327+273) - 273= - 33 оС. Следовательно, пластическая деформация при комнатной температур для свинца, по сути, является горячей пластической деформацией.

в) естественные и искусственные композиции: серый чугун, графитизированная сталь свинцовистая бронза, спеченные пористые материалы, пропитанные полимерами или маслом, и т.д.. Роль смазки выполняют: в чугуне и графитизированной стали - графит, в свинцовистой бронзе - структурно свободный свинец, в спеченных материалах – материал пропитки.

Трение при жидкостной смазке

Жидкостная смазка характеризуется тем, что поверхности трения полностью разделяются слоем жидкого смазочного материала (масла), находящегося под давлением. Этот слой называется «несущим». Давление в слое уравновешивает внешнюю нагрузку, приподнимая одну поверхность над другой. Слои масла, находящиеся на расстоянии более 0,5 мкм от поверхности, могут свободно перемещаться относительно друг друга в границах общего несущего слоя. Поскольку фактическое контактирование поверхностей при жидкостной смазке отсутствует, сопротивление движению (сила трения) определяется только внутренним трением (вязкостью) масла и состоит из сопротивления скольжению его слоев. Трение при жидкостной смазке характеризуется минимальным износом поверхностей и наиболее низкими значениями коэффициента , причем сила трения не зависит от природы и рельефа поверхностей.

При жидкостной смазке минимальный зазор между поверхностями должен быть не меньше, чем сумма средних высот неровностей поверхностей; это обеспечивает “всплытие” одной из поверхностей относительно другой.

Коэффициент трение при жидкостной смазке определяют по формуле:

|

|

(1.4) |

где - динамическая вязкость масла; h - толщина масляного слоя; P - давление на движущейся поверхности; v - скорость движения поверхности.

Для создания давления в несущем слое применяют следующие способы:

а) давление (гидростатическое) создается насосом (рис.1.15, а). Утечка масла через торцы подшипника компенсируется подачей с помощью насоса. Для создания гидростатического давления необходимо, чтобы вся система была замкнутой;

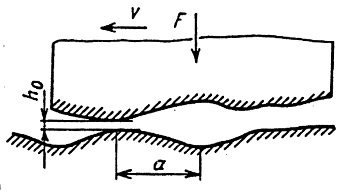

б) давление (гидродинамическое) развивается автоматически при перемещении поверхностей. Для этого необходимое, чтобы поверхности образовывали клиновой зазор, т.е. располагались друг к другу под некоторым углом (рис.1.15, б). Масло вовлекается в зазор подвижной поверхностью А-А, и в смазочном слое возникает подъемная сила F (гидродинамическая опора), уравновешивающая внешнюю нагрузку. Величина подъемной силы не является постоянной по длине клинового зазора, она снижается до нуля на входной и выходной кромках, где масло соприкасается с атмосферой. В данном случае система не является замкнутой.

Рис. 1.15 - Схема образования гидростатического (а) и гидродинамического (б) давления в несущем слое при жидкостной смазке.

Трение при полужидкостной смазке

Этот вид трения имеет место при наличии одновременно граничной и жидкостной смазки. Нормальная нагрузка (F) уравновешивается нормальной составляющей сил взаимодействия поверхностей (на площадках контакта) и силами гидродинамического давления в масляном слое (в местах, где площадки контакта отсутствуют). Таким образом, сила трение в этом случае складывается из: механической составляющей взаимодействия на площадках контакта и сопротивления вязкому сдвигу слоев смазочного масла. Соотношение этих составляющих зависит от нагрузки, скорости взаимного перемещения, шероховатости, количества и вязкости масла. Главным условием возникновения полужидкостного трения - достаточное количество масла между поверхностями.

В местах отсутствия площадок контакта возникает гидродинамическая подъемная сила. Для этого необходимо наличие между поверхностями мест сужения и расширения - так называемых микроклиньев длиной а (подъем поверхности возможен в направлении движения) (рис.1.16).

Рис.1.16 - Схема элементарного гидростатического клина: а - длина клина, hо - начальный зазор между поверхностями в вершине клина.

Влияние давления и скорости скольжения на коэффициент трения

Коэффициент трения не является величиной, постоянной для конкретного типа материалов, он зависит от многих факторов, среди которых одно из наиболее существенных влияний оказывают нормальное давление (Р) и скорость скольжения при трении (Vк).

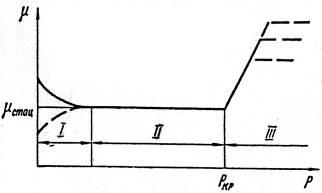

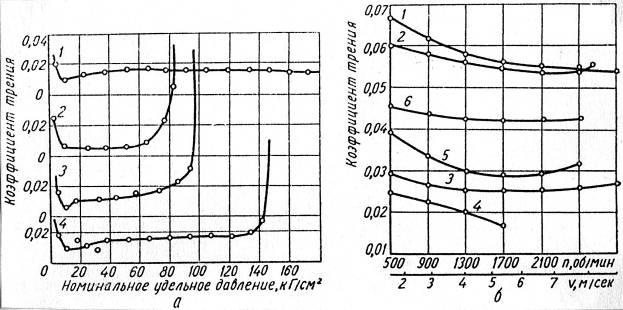

Влияние давления на коэффициент трения описывается сложной функцией (=f(Р)), имеющей три характерных участка (рис.1.17): I - переходный участок; II - стационарный участок (нормальное трение); III - участок патологических процессов (интенсивного разрушения)

Рис.1.17 - Изменение коэффициента трения в зависимости от нагрузки

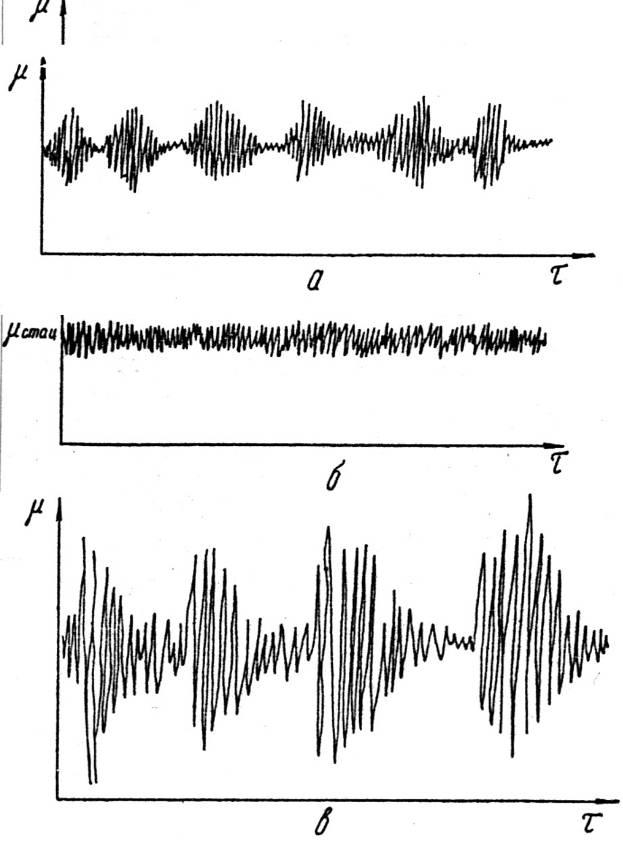

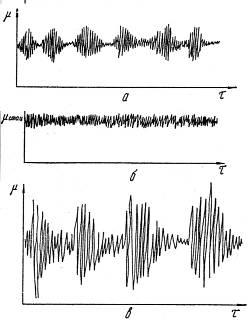

Второй участок характеризуется минимальным, а третий - наибольшим износом (сопровождается вырывами, смятием, заеданием). Развитие процессов, которые происходят на поверхности, иллюстрируется изменением величины на каждом из участков в зависимости от длительности трения (рис.1.18). Видно, что на первом участке имеет место нестабильность величины коэффициента трения, на втором участке стабильно изменяется в небольших пределах (режим нормального трения), а на третьем участке происходит постоянные резкие скачки , что указывает на интенсивное развитие процессов разрушения.

Рис.1.18 - Осцилограмы изменения силы трения в зависимости от времени испытания при нагрузке, которая соответствует разным участкам функции =f(Р): а - участок I, б - участок II, в - участок III.

На рис.1.19 изображено влияние скорости скольжения на коэффициент трения. Функция =f(Vк) также имеет три характерных области: I – область патологических процессов (схватывание 1-го рода); II – область нормального трения (минимальный износ); III – область патологических процессов, обусловленных повышением температуры вследствие интенсивного выделения тепла при трении (схватывание 2-го рода).

Описанный характер зависимостей =f(Р) и =f(Vк) является общим для различных пар трения и разных условий смазки. На количественные параметры этих зависимостей оказывают влияние такие факторы, как химический состав материалов пары трения, структура и механические свойства поверхностных слоев, технология обработки, температура в зоне контакта, тип и свойства смазочного масла и т.д. Приведенные данные иллюстрируются рисунком 1.21, на котором представлены реальные зависимости =f(Р) и =f(V) для сплавов разного химического состава.

Оптимальными условиями работы реальных узлов трения являются такие условия, при которых трение протекает во II-й области, т.е. характеризуется стабильно минимальным коэффициентом трения и минимальным износом поверхностей.

Рис.1.19- График зависимости коэффициента трения от скорости скольжения.

Рис.1.20 - Изменение силы трения в зависимости от времени испытания при скоростях, соответствующих различным участкам функции =f(V): а - участок I, б - участок II, в - участок III.

Рис. 1.21 - Зависимость коэффициента трения от Р (а) и V (б) для сплавов различного химического состава: а (1 - сплав свинца с 10 % Sn, 15 % Sb, 0,5 % Cu, 0,1 % Ti; 2 - сплав SAE, 3 - сплав БМ; 4 - сплав свинца с 10 % Sn, 0,5 % Cu); б (1- БрАЖМЦ; 2 - СЧ-21-4; 3 - текстолит; 4 - винислой; 5 - поликапролактан; 6 - полиуретан) [3].

Положения теории внешнего трения

Теория внешнего трения описывает условия достижения нормальных условий трения, которые характеризуются минимальным и стабильным уровнем коэффициента трения. В данной теории трение рассматривается как переход от механического макроперемещения контактирующих тел к микроскопическому внутреннему движению внутри поверхностных слоев, связанному с выделением тепла и структурными изменениями. Авторы теории внешнего трения [ ] связывают достижение минимальных значений коэффициента трения с формированием в процессе трения оптимального структурного состояния поверхностных слоев трущихся изделий.

Внешнее трение в данной теории рассматривается с позиций энергетического обмена и описывается уравнением энергетического баланса:

|

А = Q + Евн + Епов + Эр + Ес,

|

(1.5) |

где А - работа сил трения; Q - тепло, выделяемое при трении; Eпов, Eвн - прирост поверхностной и внутренней энергии поверхностных слоев при трении; Эр - энергия рассеяния; Ес - работа сдвига и скольжения в граничном слое смазки (если он присутствует).

Энергия внешнего рассеяния и прирост поверхностной энергии составляют очень малую величину, поэтому их можно исключить с дальнейшего рассмотрения. На основе анализа энергетического баланса установлено первое положение теории внешнего трения: работа внешнего трения расходуется на образование тепла и поглощения энергии:

А = Q + E

(величина E определяется, в основном, теплосодержанием металла, поскольку изменение теплосодержания масла очень незначительно).

Работа внешнего трения никогда не переходит полностью в теплоту (АQ), поэтому поглощенная энергия никогда не равняется нулю: E 0.

Отношение поглощенной энергии к работе трения не является постоянной величиной и зависит от условий трения и свойств материалов:

![]() ,

,

где Р - давление, v - скорость скольжения, С - вектор параметров трения (свойств материалов, среды, температуры и т.п.).

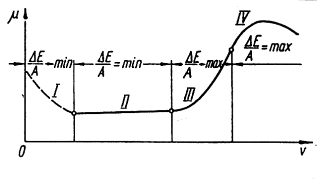

На рис.

1.22 представлены описанные выше зависимости

коэффициента трения от Р

и V

в виде схемы возможных значений

соотношения

![]() .

Участок I принадлежит к области

нестабильного процесса трения. На этом

участке давление (или скорость скольжения)

еще не достигло величин, достаточных

для протекания необходимых структурных

изменений в поверхностном слое, и

соотношения

.

Участок I принадлежит к области

нестабильного процесса трения. На этом

участке давление (или скорость скольжения)

еще не достигло величин, достаточных

для протекания необходимых структурных

изменений в поверхностном слое, и

соотношения![]() приближается к своему минимальному

значению (

приближается к своему минимальному

значению (![]() 0).

0).

Область

II соответствует режиму нормального

трения, когда разрушение поверхности

протекает с минимальной скоростью. Этот

режим обеспечивается оптимальными

физико-химическими изменениями в очень

тонких поверхностных слоях металла с

образованием необходимой структуры

(данный процесс носит название структурного

приспособления и будет детально

рассмотрен ниже). Такие физико-химические

изменения требуют минимального количества

подводимой извне энергии, поэтому

отношение

![]() на этом участке является постоянным и

минимальной:

на этом участке является постоянным и

минимальной:

![]() = min.

= min.

а)

б)

Рис.1.22. Энергетическое соотношение (Е/А) для разных участков трения: а - при изменении нормального давления, б - при изменении скорости скольжения. I - переходной участок (участок малых значений Р и V), II - участок нормального трения, III - участок нарушения динамического равновесия, IV - участок развития патологических процессов

Превышение

давлением (или скоростью скольжения)

границ второго участка дестабилизирует

процесс нормального трения, однако не

изменяет его механизма. Возрастает

интенсивность образования и разрушение

поверхностных структур, и зависимость

коэффициента трения от давления (скорости

скольжения) теряет линейный характер.

Отношение

![]() перестает быть постоянным, повышается

доля энергии, поглощаемой поверхностью

при трении:

перестает быть постоянным, повышается

доля энергии, поглощаемой поверхностью

при трении:![]()

mах.

mах.

По

мере дальнейшего роста давления

соотношение

![]() достигает своего максимума, который

соответствует качественным изменениям

в механизме трения. Поглощение энергии

становится максимальным, это резко

дестабилизирует поверхностные слои

пары трения, которые начинают

взаимодействовать с катастрофическими

для себя последствиями (что приводит к

схватыванию, смятию, глубинным вырывам

и т.п.).

достигает своего максимума, который

соответствует качественным изменениям

в механизме трения. Поглощение энергии

становится максимальным, это резко

дестабилизирует поверхностные слои

пары трения, которые начинают

взаимодействовать с катастрофическими

для себя последствиями (что приводит к

схватыванию, смятию, глубинным вырывам

и т.п.).

Второе положение теории внешнего трения состоит в том, что сила трения представляет собой сумму сил, осуществляющих механические, физические и химические процессы, которые обязательно имеют место при конкретных условиях контактирования твердых тел: Т=Тi.

Указанные силы (Тi) вызываются: Т1 - внутренним трением в гидродинамическом слое; Т2 - трением, переходным от жидкостного режима к граничному; Т3 - скольжением в граничном слое; Т4 - образованием текстуры в поверхностных слоях металла; Т5 - упруго-колебательными процессами в поверхностном слое; Т6 - деформированием поверхностных макрообъемов металла; Т7 - разрушением адгезионных связей; Т8 - взаимодействием молекулярных полей твердых фаз (полей Ван-дер-Ваальса); Тн9 - разрушением вторичных структур (вторичных пленок); Тп9 - разрушением поверхностных макрообъемов металла; Т10- внешней диссипацией (рассеянием) энергии (акустические колебания среды, эмиссия электронов).

Разные режимы трения характеризуются собственным, оригинальным набором сил:

- жидкостное (гидродинамическое) трение - Т1, Т2 ;

- нормальное трение -Т3, Т4, Т5, Т8, Тн9, Т10;

- патологическое трение -Т6, Т7, Т8, Тп9, Т10.

Третье положение теории внешнего трения гласит, что при заданных параметрах материалов и рабочей среды всегда существует область механических влияний, в которой интеграл отношения поглощенной энергии к работе сил трения по объему () деформированного металла принимает минимальное значение:

|

|

(1.6) |

Положения теории внешнего трения позволяют анализировать процесс взаимодействия твердых тел, выделить область нормального режима трения и указать ее границы, то есть они дают возможность влиять на процесс трения таким образом, чтобы минимизировать его разрушительные последствия и достичь необходимого уровня надежности и долговечности контактирующих деталей.