- •Министерство образования украины

- •Износ при трении в машинах

- •1.1. Рабочие поверхности и их контактирование

- •1.2. Общие сведения о трении

- •1.3. Изнашивание деталей при трении

- •1.4. Теория структурного приспособления при трении

- •1.5. Эффект безизносности (избирательный перенос при трении)

- •2. Период постоянного режима.

- •1.6. Основные разновидности изнашивания при трении

- •Разрушение деталей машин от усталости

- •Конструктивные средства повышения долговечности и надежности деталей машин

- •3.1. Оптимизация конструкции машин

- •3.2. Выбор материалов для узлов трения

- •3.3. Материалы для антифрикционных узлов трения

- •3.4. Материалы для фрикционных паров трения

- •3.5. Материалы, стойкие к абразивному изнашиванию

- •Материалы, стойкие к ударно-абразивному изнашиванию

- •3.7. Кавитационностойкие материалы

- •Литература

3.3. Материалы для антифрикционных узлов трения

Эти материалы могут быть применены в паре трения в качестве «мягкой» поверхности, с защитными структурами 2-го рода. К антифрикционным материалам предъявляют определенные требования. Они должны иметь: 1) минимально возможный коэффициент трения (для снижения потерь на трение); 2) достаточную износостойкость; 3) способность быстро прирабатываться к твердым поверхностям и легко приспосабливаться к новым условиям работы узла; 4) повышенное сопротивление заеданию и задирам; 5) достаточную прочность; 6) достаточное сопротивление усталости, коррозии, эрозии и абразивному изнашиванию.

В конце 19-начале 20 вв. в технике при разработке антифрикционных сплавов применялся принцип Шарпи, сформулированный в 1897 г. В соответствии с этим принципом, антифрикционные сплавы должны иметь структуру, состоящую из вязкой основы и равномерно распределенных в ней твердых включений. Типичным примером реализации этого принципа являются оловяннистые баббиты. Позже появились новые антифрикционные сплавы, разработанные по другим принципам, например, с мягкими включениями (пример - свинцовистые), однофазные (полимеры) и другие. Современные антифрикционные материалы можно подразделить на металлические, неметаллические и комбинированные.

Металлические антифрикционные материалы

К этой группе материалов, в основном, относят цветные металлы и их сплавы. Одной из главных положительных свойств подшипников на базе цветных металлов является способность довольно легко прирабатываться к твердой поверхности и, тем самым, повышать образом, фактическую площадь контакта. Это снижает пиковые нагрузки в точках касания поверхностей и улучшает условия трения.

К металлическим материалам относят:

1. Баббиты - сплавы на основе олова (например, баббит Б83 содержит: 82…84 % Sn; 5…6 % Сu; 11% Sb). Структура баббитов состоит из мягкого -твердого раствора на основе олова и упрочняющих включений твердого раствора на основе SnSb (рис.3.6, а). Поскольку олово расширяет область существования структур 2-го рода, баббиты имеют высокую антифрикционность вследствие значительной прочности защитных структур на поверхности подшипника. Марки олов(янистих баббитов - Б83, Б89, Б91, Б93.

Поскольку олово является дорогим и дефицитным элементом, его стараются заменить в составе баббитов другими металлами. Так были разработаны баббиты-заменители, например, на основе свинца (марка Б16 содержит 15…17 % Sn; 15…17 % Sb; 64…68 % Pb), или на сонове свинца с добавкой кальция (марка БКА: 98…99 % Pb; 0,9…1,2 % Са). По антифрикционности баббиты-заменители уступают оловяннисті баббитам.

При изготовлении подшипника баббит заливается на вкладыш слоем толщиной 1-3 мм. Недостатком баббитов является низкое сопротивление усталости, что связано с гетерогенностью их строения. С понижением толщины покрытия сопротивление усталости баббитов возрастает.

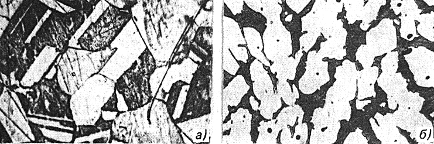

2. Сплавы на основе меди. Среди сплавов на основе меди наилучшие антифрикционніе свойства имеют високооловяннистые (например, БРОФ 8-0,3: 8 % Sn; 0,3 % Pb) и низкооловяннистые (например, БРОЦС 4-4-2,5: 4 % Sn; 4 % Zn; 2,5 % Pb) бронзы (рис.3.6, б, в). Безоловяннистые бронзы (напр., БРАЖ 9-4) более дешевы, однако уступают оловяннистым по антифрикционности. Среди безоловяннистых бронз в лучшую сторону выделяются свинцовистые бронзы (БрС30; БрОС5-25): частицы свинца, присутствующие в структуре бронзы, попадая на поверхность трения, размягчаются и подплавляются при нагреве, образуя полужидкую прослойку, играющую роль смазки. Кроме того, свинец способствует образованию защитных структур 2-го рода, что облегчает достижение режима нормального трения. В условиях трения при значительных нагрузках (дорожные машины, станочное оснащение) используют алюминиевые бронзы.

-

а)

б)

в)

Рис. 3.6 - Микроструктура баббита Б83 (а), деформируемой однофазной бронзы (5 % Sn) в состоянии рекристаллизации (б), литейной двухфазной бронзы (10 % Sn) [9].

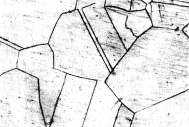

В сравнении с бронзами латуни имеют меньший уровень антифрикционных свойств. Это обстоятельство обусловленная тем, что цинк (одна из главных составляющих латуней) расширяет область существования вторичных структур 1-го рода, чем ухудшает условия трения в паре «латунь – закаленная сталь». В качестве антифрикционных нашли использования кремниевые, марганцовистые и железо-алюминиевые латуни (рис.3.7).

Рис.3.7 - Микроструктура латуней: а - однофазная, б - двухфазная (темная - -фаза, светлая - -фаза) [9].

3. Сплавы на основе алюминия. Имеют достаточное сопротивление усталости, коррозии, высокую задиростойкость, хорошую антифрикционность. Такой комплекс свойств обусловил тенденцию замены оловяннистых и свинцовистых антифрикционных сплавов на алюминиевые композиции.

Антифрикционные сплавы на основе алюминия по структурным признакам подразделяют на две группы (табл.3.1). К первой группе относят сплавы, имеющие в структуре твердые включения (FeAl3, Al3Ni, CuAl2, Mg2Si, AlSb и т.д.), распределенные в пластичной металлической матрице. В структуре сплавов второй группы помимо твердых частиц находятся и мягкие интерметаллидные включение.

Перспективной является разработка материалов на Al-Sn или Al-Pb основе для высоконагруженных узлов трения с высокой стойкостью к задирам. Такие сплавы содержат до 40 % олова или не меньшее 14 % свинца [9].

Таблица 3.1 - Химический состав некоторых антифрикционных сплавов на основе алюминия [9].

|

Группа |

Сплав |

Содержимое, масс.% | ||||||

|

|

|

Ni |

Mg |

Sb |

Cu |

Si |

Sn |

Ti |

|

1 |

АН-2,5 |

2,7-3,3 |

- |

3,5 |

- |

- |

- |

- |

|

|

АСМ |

- |

0,3-0,7 |

3,5-6,5 |

- |

- |

- |

- |

|

2 |

А09-1 |

- |

- |

- |

1,0 |

- |

9,0 |

- |

|

|

А03-1 |

0,4 |

- |

- |

1,0 |

1,85 |

3,0 |

- |

|

|

А09-2Б |

- |

- |

- |

1,75 |

- |

9,0 |

0,02-0,10 |

4. Цинковые сплавы. Эти сплавы используются как заменители бронз и баббитов в узлах трения. Благодаря низкой температуре плавление (приблизительно 400 оС) цинковые славы размягчаются при трении быстрее, чем бронзы или алюминиевые сплавы, и поэтому легче прирабатываются к твердым поверхностям. Из цинковых сплавов изготовливают монометаллические и биметаллические детали. Наиболее широко используют сплав ЦАМ 10-5, в состав которого входят 9…12 % Al; 4…3,5 % Cu и 0,03…0,06 % Mg. После холодной пластической деформации этот сплав имеет следующие механические свойства: в=350 Н/мм2; = 4,0 %; твердость 90 НВ [9].

5. Сплавы на основе железа. К антифрикционным сплавам на основе железа относятся серые чугуны и графитизированные стали. Главным фактором антифрикционности этих сплавов является присутствие в структуре графитных включений (рис.3.8). В парах трения используются чугуны марок АЧС (серые), АЧВ (высокопрочные), АЧК (ковкие) (литера “А” указывает на принадлежность чугунов к группе антифрикционных). Эти чугуны имеют перлитную основу и твердость 160…250 НВ. Наилучший эффект дает использование чугуна в контакте с поверхностями, твердость которых превышает 54 HRC.

Сталь используют в качестве антифрикционного материала лишь при легких режимах трения. Как правило, это медистые и графитизированные стали, имеющие в своей структуре включения свободного графита. Область использования антифрикционных чугунов также ограничивается легкими условиями работы (табл. 3.2).

|

|

|

|

|

а) |

б) |

в) |

Рис.3.8 - Микроструктура серых чугунов с феррито-перлитной основой: а - чугун с пластинчатым графитом, б - ковкий чугун, в - высокопрочный чугун [9].

Таблица 3.2 - Структура и условия применения антифрикционных чугунов (по ГОСТ 1585-85) [9].

|

Чугун |

Твердость, |

Микроструктура

|

Предельные режимы работы | |||

|

|

НВ |

графит |

основа |

Р, Н/мм2 |

V, м/с |

PV |

|

АЧС - 1 |

180 - 241 |

пластинчатый |

перлит |

5,0 |

5,0 |

12,0 |

|

АЧС - 4 |

180 - 229 |

пластинчатый |

перлит |

15,0 |

5,0 |

40,0 |

|

АЧК - 1 |

187 - 229 |

хлопьевидный |

перлит |

20,0 |

2,0 |

20,0 |

|

АЧВ - 2 |

167 - 197 |

сферический |

перлит |

1,5 |

10,0 |

12,0 |

6. Спеченные материалы. Спеченные материалы получают по технологии порошковой металлургии. Бывают:

а) сплавы на основе железа (ж); железа и графита (ЖГр1; ЖГр2); железа, графита и меди (ЖГр2Д2,5). Износостойкость спеченных материалов повышается введением Pb, Sn, P, S, пропиткой жидкой серой (возникают защитные вторичные структуры типа сульфидов);

б) сплавы на основе меди (так называемые бронзографиты): БрОГр10-2; БрОСГр1-29-0,5. Например, сплав БрОГр10-2 содержит 83 % Cu; 10 % Sn; 5 % Pb; 2 % графита).

Одной из главных причин, определяющих высокую антифрикционность спеченных материалов, является наличие достаточно большого количества пор, пустот. Количество пустот контролируется при изготовлении материалов и зависит от нагрузки на подшипник. Благодаря заполнению пустот маслом при смазке эти материалы в дальнейшем могут применяться в условиях ограниченной подачи масла в зазор трения; при этом расходы смазки уменьшаются у десятки раз. При нагреве сплава в условиях трения масло выходит из пустот (за счет разного термического расширения металла и масла) и смазывает трущиеся поверхности. При тяжелых условиях трения перегревание узла вызывает тепловое расширение масла и растворенных в нем газов, что автоматически обеспечивает дополнительное смазывание поверхностей. При снижении температуры в зоне трения излишек масла всасывается пустотами спеченного материала. Таким образом, спеченный материал сам «регулирует» поступление и количество смазки в зону трения.

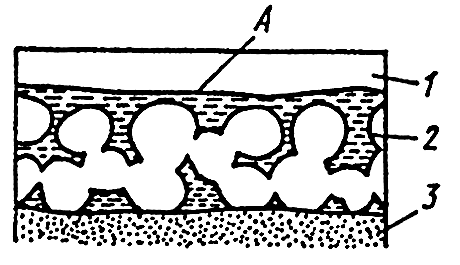

Отдельную группу металлических антифрикционных материалов составляют композиционные металлофторопластовые ленточные материалы. Впервые такие материалы были разработаны британской фирмой “Глассье”. Схематическое изображение ленточного материала представлено на рис.3.9. Материал состоит из слоя фторопласта-4 (политетрафторэтилен - ПТФЭ); спеченной оловяннистой бронзы, пропитанной свинцом и фторопластом, и стальной основы. Стальная основа обеспечивает механическую прочность композиции, бронза - хорошее соединение смазки (рb, ПТФЭ) с основой, а пористость спеченной бронзы обусловливает ее высокую теплопроводность, что уменьшает перегрев поверхности при трении.

Соединение разных материалов, дополняющих друг друга, обеспечивает эффект высокой износостойкости в условиях трения скольжение. Композиция работает без смазки при температурах от -200 оС до +280 оС, является стойкой к разнообразным промышленным жидкостям.

Рис. 3.9 - Структура металлофторопластового материала: 1 - слой ПТФЭ, 2 – спеченная бронза, 3 – стальная основа, А - рабочая поверхность [1].

Неметаллические материалы

К неметаллическим материалам, которые применяются в качестве антифрикционных, относятся пластмассы, древесина, композиты и т.п.

Пластмассами называют неметаллические материалы, синтезированные на основе смол и их композиций. В основном, пластмассы изготавливают в виде композитов, сочетающих матрицу и наполнитель. Введение наполнителей (армирование) в 3-4 раза повышает прочность, теплостойкость и стабильность размеров детали. Наполнители пластмасс бывают:

а) органическими (целлюлоза, хлопчатобумажная ткань, древесинная мука, и т.п.),

б) неорганическими (графит, тальк, Мо2 , стеклянная ткань, асбест, и т.п.),

в) металлическими (Zn, Cu, Al, латунь).

К преимуществам пластмасс можно отнести высокую износостойкость при работе в отсутствии смазки и в агрессивных средах, значительную удельную прочность, высокие демпфирующие свойства (способствуют снижению шума и вибрации), достаточную технологичность и низкую стоимость. Вместе с тем пластмассы имеют такие недостатки, как низкая теплопроводность, довольно высокий коэффициент термического расширения, гигроскопичность (способность поглощать влагу из атмосферы).

Пластмассы делятся на термопластичные (термопласты) и термореактивные (реактопласты). При трении и разогреве термопластичные пластмассы размягчаются и быстро прирабатываются к твердым поверхностям. Термопласты способны многократно размягчаться при трении. Недостатком этот вида пластмасс является большой коэффициент термического расширения, что облегчает их терморастрескивание. К термопластичным пластмассам относятся:

- полиамиды (отличаются простотой и низкой стоимостью изготовления, имеют хорошие демпфирующие свойства, достаточно высокую прочность. Наилучший эффект достигается при использования полиамидов в паре с закаленной сталью);

- полиэтилены (имеют низкую прочность, высокий коэффициент термического расширения);

- винипласт (характеризуется значительной стойкостью к ударным нагрузкам, но низкой теплопроводностью и теплостойкостью);

- фторопласт (политетрафторэтилен) (имеет высокую хладотекучесть, низкую теплопроводность; является токсичным при изготовлении);

- полиуретан, нейлон, капрон;

- армированные термопласты: армированный нейлон, полиэтилен и т.д.

В отличие от термопластов, термореактивные пластмассы при нагреве в условиях трения начинают разлагаться, гореть с образованием сажистых продуктов реакции. Появление этих продуктов повышает силы трения, что не позволяет многократно использовать реактопласты при трении. Впрочем, последние имеют низкий (по сравнению с термопластами) коэффициент термического расширения, что способствует повышению стойкости против термического растрескивания.

К термореактивным пластмассам относятся:

- композиции на основе фенол- и креолформальдегидной смолы (текстолит, волокнит, гетинакс и др.);

- композиции на основе эпоксидних и фуранових смол.

К неметаллическим антифрикционным материалам также относятся материалы на основе древесины, резины, фторопластовые ткани, углеграфитовые антифрикционные материалы.

Достаточно широко распространено использование древесины - естественного антифрикционного материала. Применяют твердые сорта деревьев, содержащие смолянистые, со смазочными свойствами, вещества (бук, самшит, бакаут). Другие породы древесины модифицируют уплотнением, пропитывают полимерами и маслами. В частности, для подшипников скольжения используют древесно-стружечные материалы ДСП-Б, ДСП-В и ДСП-Г.

Резину разных типов применяют при изготовлении деталей узлов, которые работают в условиях смазки водой. При трении без смазки нашла использования так называемая “скользкая” резина, которую получают прививкой к резиновым поверхностям молекул фтороуглеводов.

Антифрикционные ткани состоят из волокон фторопласта-4 и волокон других материалов (металлов, полимеров и др.). Особенностью таких тканей является то, что с лицевой стороны они имеют фторопластовую поверхность, а с обратной стороны - поверхность из другого материала. Антифрикционные ткани крепят к основе конструкции клеем или пайкой. Свойства некоторых антифрикционных тканей приведены в таблице 3.3.

Таблица 3.3 - Свойства антифрикционных тканей на основе фторопласта-4 [9].

-

Свойства

Материал

Нафтлен - 8

Даклен

Масса 1 м2, кг

Толщина, мм

Рабочие температуры, оС

Максимальные рабочие нагрузки, Н/мм2

1,5

2,0…3,0

-80/+120

600

0,6…1,2

0,3…0,5

-194 /+200

600

Углеграфитовые антифрикционные материалы (ВАМ). Этот тип материалов нашел использование в условиях трения без смазки в разнообразных газовых (за исключением инертных газов, обезвоженных газов и вакуума) и жидких агрессивных средах при температурах от минус 200 оС до +200 оС. Они имеют высокую теплопроводность (93…210 Вт/(г оС)), очень низкий коэффициент термического расширения (=(23)10-6), термическую стойкость в нейтральных и восстановительных газовых средах с температурой до 3000 оС, коррозийную стойкость в растворах кислот, щелочей, в солевых растворах и органических растворителях.

ВАМ вырабатывают с углеродсодержащих компонентов - нефтяного кокса, сажи, антрацита, естественного графита. После обжига (при 1000-1560 оС) и графитирования (при 2200-2500 оС) получают спеченные полые материалы. Пустоты заполняют смолами, металлами, полимерами. Пропитка улучшает прочность и плотность ВАМ.

Недостатками графитовых материалов есть повышенный износ (пылевидное изнашивание) при трении в средах нейтральных или обезвоженных газов, а также в вакууме.