- •По курсу «Теория процессов прокатного, трубного, кшп

- •Взаимозависимость между обжатием, диаметром валков и углом контакта

- •Деформированное состояние металла при прокатке

- •Относительные главные деформации

- •Классификация процессов прокатки

- •Захват раската валками

- •Контактное трение при прокатке

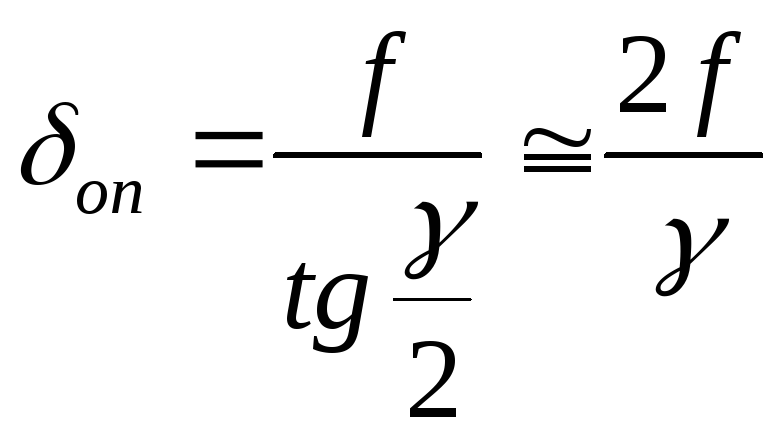

- •Кинематические параметры прокатки. Опережение и отставание.

- •Зависимость опережения от основных параметров прокатки.

- •Уширение при прокатке

- •Факторы влияющие на уширение.

- •Давление металла на валки и силовые условия прокатки

- •Дифференциальное уравнение прокатки

- •Момент и мощность прокатки

Дифференциальное уравнение прокатки

Дифференциальное уравнение прокатки было получено исходя из равновесия сил в деформационной зоне. Метод был использован Карманом, где выделялся в очаге тонкий слой металла и составлялось дифференциальное уравнение равновесия горизонтальных сил для этого участка.

Рисунок. Схема сил действующих на элементарный столбик металла в деформационной зоне валков.

Из этой схемы получается условие равновесия сил в очаге деформации:

![]() (1)

(1)

Знак минус относится к зоне опережения, а плюс – к зоне отставания. Представим силы в развернутом виде:

После подстановки их в уравнение (1) и преобразования получим следующие уравнение:

![]() (2)

(2)

![]()

В равенстве (2)

составляющую

![]() можно представить в следующем виде:

можно представить в следующем виде:

![]()

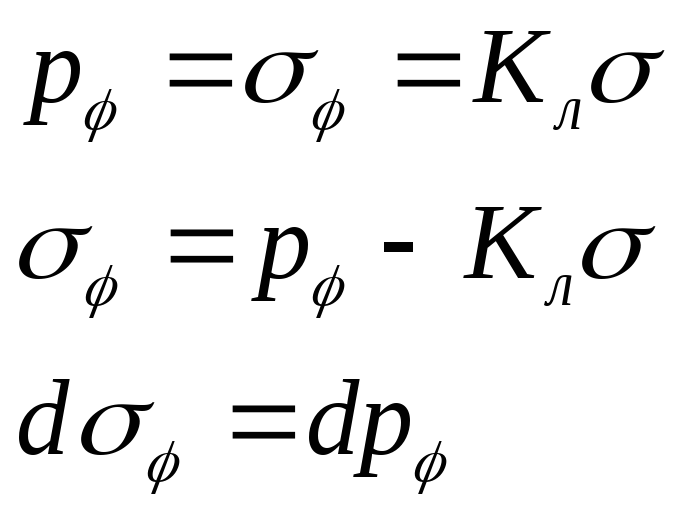

Из условия пластичности при двумерной деформации известно выражение:

σ – истинное сопротивление деформации металла или предел прочности при плоском напряженном состоянии.

Подставляя все приведенные выше выражения в уравнение (2), получим:

![]() .

.

Многие ученые по разному решали дифференциальное уравнение прокатки. Например: Зибель, Губкин, Королев, Чекмарев, Целиков получили уравнения описывают эти напряжения.

Формула давления А.И. Целикова

для зоны опережения:

.

.

Для зоны отставания:

.

.

![]() -

предел текучести при линейном напряженном

состоянии;

-

предел текучести при линейном напряженном

состоянии;

![]() - показатель

переднего натяжения полосы;

- показатель

переднего натяжения полосы;

![]() - показатель заднего

натяжения полосы;

- показатель заднего

натяжения полосы;

- показатель условий

трения в зоне опережения;

- показатель условий

трения в зоне опережения;

- показатель условий

трения в зоне отставании.

- показатель условий

трения в зоне отставании.

Формула давления А.А.Королева

Для зоны опережения:

Для зоны отставания:

![]() - коэффициент

упрочнения;

- коэффициент

упрочнения;

![]() - показатель условия

трения;

- показатель условия

трения;

![]() - заднее и переднее

натяжение соответственно;

- заднее и переднее

натяжение соответственно;

![]() - сопротивление

чистому сдвигу до пропуска;

- сопротивление

чистому сдвигу до пропуска;

![]() - сопротивление

чистому сдвигу после пропуска.

- сопротивление

чистому сдвигу после пропуска.

Полученная Королевым формула учитывает влияние натяжения по прямолинейной зависимости, что является приближенным. В его решении коэффициент трения одинаковый по всему очагу деформации, что не соответствует действительности. При решении используется закон трения Амонтона, который вносит основную погрешность при расчете распределения давления по зонам очага деформации.

Формула Чекмарева

Для зоны опережения:

Для зоны отставания:

Уравнения

получены при условии, что коэффициент

трения и сопротивление деформации

постоянный. К – сопротивление чистому

сдвигу.

Уравнения

получены при условии, что коэффициент

трения и сопротивление деформации

постоянный. К – сопротивление чистому

сдвигу.

Теория Эксперимент

Теоретические кривые имеют 2две возрастающие к критическому сечению вогнутые ветви, которые образуют пикообразную вершину. Экспериментальные кривые имеют выпуклые ветви с куполообразной вершиной. Несоответствие этих эпюр главным образом объясняется тем , что при решении Карманом неправильно учитываются законы изменения сил трения на поверхности валков и деформационной зоне.

Формула полученная на кафедре ОМД ПГТУ

Для зоны опережения:

Для зоны отставания:

Где:

![]() -

сопротивление чистому сдвигу до прокатки;

-

сопротивление чистому сдвигу до прокатки;

![]() -

напряжение

натяжения переднее и заднее;

-

напряжение

натяжения переднее и заднее;

![]() -

показатель условий трения;

-

показатель условий трения;

П – модуль упрочнения;

![]() и

и

![]() - товщина до и после для любогоi-го

прохода;

- товщина до и после для любогоi-го

прохода;

![]() - толщина подката;

- толщина подката;

Ρ – плотность металла;

![]() - толщина

в нейтральном сечении.

- толщина

в нейтральном сечении.

![]() -

интенсивность деформации.

-

интенсивность деформации.

![]() ;

;

Напряжение трения в очаге деформации взято функцией от истинного упрочнения.

![]() - физико-математический

показатель, учитывает влияние механики

прокатки на концентрационную силу.

- физико-математический

показатель, учитывает влияние механики

прокатки на концентрационную силу.

СОПРОТИВЛЕНИЕ МЕТАЛЛА ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Основными параметрами, которые определяют процесс прокатки, являются закономерности сил трения, изменение механических свойств материала и геометрическая форма рабочих валков в очаге. От этих трех параметров зависит точность расчета энергосиловых параметров и, в общем, они создают напряженно-деформированное состояние в очаге. Сопротивление металлов пластической деформации зависит от четырех факторов:

Вид и природа деформируемого металла

Степень деформации

Температура

Скорость деформации

Базовым является истинное сопротивление деформации. Его отождествляют с пределом текучести при линейном напряженном состоянии. Его определяют при помощи различных испытательных машин (разрывные машины, пластометры). В литературе имеется большое количество экспериментальных результатов исследований, которые и составляют основу сопротивления деформации.

По экспериментальным

данным Динника получены графики для

различных марок сталей: от низкоуглеродистых

до высоколегированных. В них представлено

сопротивление деформации в зависимости

от температуры и скорости деформации

при степени деформации 30%. Влияние

остальных факторов учитывается

коэффициентом

![]() .

.

![]() ,

где

,

где

![]() - базисное

сопротивление деформации

при обжатии 30%.

- базисное

сопротивление деформации

при обжатии 30%.

По обработанным экспериментальным данным Зюзина и Третьякова получили формулы для определения истинного сопротивления деформации для различных низкоуглеродистых сталей, 5 легированных, 15 металлов и сплавов.

![]() ,

где

,

где

![]() - базисное

сопротивление деформации при обжатии

10% и температуре 1000О

С;

- базисное

сопротивление деформации при обжатии

10% и температуре 1000О

С;

![]() - относительный

термомеханические коэффициенты зависящие

от вида металла и влияния на него

температуры, скорости деформации и

степени обжатия.

- относительный

термомеханические коэффициенты зависящие

от вида металла и влияния на него

температуры, скорости деформации и

степени обжатия.

Зюзин представил еще одну формулу:

![]() ,

где

,

где

A,a,b,c – коэффициенты зависящие от марки стали.

u – скорость деформации;

e – основа натурального логарифма.