- •Конспект лекций

- •1 Предмет и содержание курса

- •2 Промышленное предприятие как производственная система

- •3 Производственные процессы и принципы их организации

- •3.1. Понятие о производственном процессе.

- •3.2. Принципы рациональной организации производственных процессов.

- •3.3. Типы производства и их технико-экономическая характеристика

- •4 Пространственное размещение производственных процессов

- •4.1.Понятие о производственной структуре предприятия и факторы, определяющие ее.

- •4.2.Показатели, характеризующие производственную структуру предприятия.

- •4.3. Пути совершенствования производственной структуры предприятия.

- •5 Организация производственных процессов во времени

- •5.1. Понятие и структура производственного цикла, его длительность.

- •5.2. Расчет операционного цикла при различных способах сочетания операций.

- •5.3. Расчет длительности цикла при изготовлении сложной продукции.

- •5.4.Пути сокращения длительности производственного цикла.

- •6 Методы организации производственных процессов

- •6.1. Понятие методов организации производства.

- •6.2.Организация непоточного производства (индивидуальный метод организации производства).

- •6.3. Партионный метод организации производства.

- •6.4. Поточный метод организации производства.

- •6.5. Расчет основных показателей поточных линий.

- •7 Система обслуживания производства

- •7.1.Производственная инфраструктура: понятие и состав, роль и значение в системе организации производства.

- •7.2. Организация инструментального обслуживания.

- •7.3. Организация ремонтного обслуживания.

- •7.4.Организация энергетического хозяйства.

- •7.5. Организация транспортного обслуживания.

- •7.6. Организация складского обслуживания производства

- •8 Организация трудовых процессов

- •8.1. Понятие и содержание трудовых процессов.

- •8.2. Организация системы обеспечения и обслуживания рабочих мест

- •8.3. Совмещение профессий и многостаночное обслуживание.

- •9 Комплексная подготовка производства к выпуску новой продукции

- •9.1. Комплексная подготовка производства, содержание и этапы.

- •9.2. Организация конструкторской подготовки производства.

- •9.3. Стандартизация и унификация в конструкторской подготовке производства.

- •9.4. Организация технологической подготовки производства.

- •9.5. Технологическая унификация и стандартизация.

- •9.6. Организационно-экономическая подготовка производства.

- •10 Сетевое планирование и управление (спу)

- •10.1. Объективные предпосылки создания систем сетевого планирования и управления и области их применения.

- •10.2. Основные термины и понятия в спу

- •10.3. Основные правила построения сетевых графиков.

- •10.4.Построение сетевого графика и оценка времени выполнения работ

- •10.5. Расчет основных параметров сетевой модели, определение критического пути, анализ и оптимизация сетевого графика.

- •10.6 Управление ходом работ в системе спу.

- •11 Управление качеством продукции и обеспечение конкурентоспособности продукции

- •11.1. Сущность и система показателей качества продукции.

- •11.2.Концепция всеобщего управления качеством.

- •11. 3. Организация контроля качества продукции

- •11.4 Сертификация продукции и систем качества

- •12 Оперативное управление производством

- •12.1. Содержание и задачи оперативного управления производством.

- •12.2. Особенности оперативного управления в условиях единичного, серийного и массового производства.

- •Список литературы:

5 Организация производственных процессов во времени

5.1. Понятие и структура производственного цикла, его длительность.

5.2. Расчет операционного цикла при различных способах сочетания операций.

5.3. Расчет длительности цикла при изготовлении сложной продукции.

5.4. Пути сокращения длительности производственного цикла.

5.1. Понятие и структура производственного цикла, его длительность.

Одной из важнейшей задач при построении производственного процесса во времени является достижение минимально возможной длительности производственного цикла.

Производственным циклом называется промежуток времени от момента запуска в производство изделия до момента полного его изготовления, комплектации, приемки и сдачи на склад. Длительность производственного цикла является одной из важнейших характеристик уровня организации процесса производства. Производственным циклом изготовления партии деталей считается время от поступления материала в производство до окончания изготовления деталей.

Производственный цикл изготовления любого изделия может включать:

1) Время, затрачиваемое на выполнение всех технологических операций по изготовлению изделия (технологический цикл).

2) Время на выполнение вспомогательных операций, т.е. время на транспортировку деталей и узлов, на учет и укладку продукции, на контроль качества продукции и др.

3) Время естественных процессов, если они предусмотрены технологическим процессом, когда процесс труда отсутствует, но предмет труда изменяется, например, остывание деталей в формах, сушка окрашенных деталей.

4) Время перерывов в протекании производственного процесса, когда труд как таковой отсутствует, но процесс производства еще не закончен. Различают регламентированные перерывы, вызванные режимом работы предприятия, и перерывы организационно-технического порядка, вызванные особенностями организации производства на данном предприятии.

Три первые составляющие производственного цикла называются рабочим периодом производственного цикла. Соотношение затрат времени на различные виды работ и перерывов в процессе производства называются структурой производственного цикла.

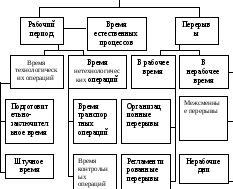

Структура производственного цикла представлена на рис. 4.

Длительность

производственного цикла

Рисунок 4 - Структура производственного цикла.

5.2. Расчет операционного цикла при различных способах сочетания операций.

Длительность операционного цикла партии деталей (Топ) определяется по формуле:

![]() (2)

(2)

где п - количество деталей в партии, шт;

tшт.к - штучно-калькуляционное время на операцию, мин.

При параллельном выполнении операции на нескольких аналогичных рабочих местах Тц.посл. определяется по формуле:

![]() , (3)

, (3)

где с - количество параллельных рабочих мест на операции.

Длительность технологического цикла обработки партии деталей при последовательном виде движения партии от операции к операции (Тц.посл) определяется по формуле:

![]() , (4)

, (4)

где m - число операций в процессе.

Общую длительность производственного цикла партии деталей с учетом межоперационного пролеживания деталей при последовательном виде движения партии следует определять по формуле:

![]() ,календ.дней,

(5)

,календ.дней,

(5)

где s - число рабочих смен в сутки;

q - длительность смены, час;

f- коэффициент для перевода рабочих дней в календарные (отношение рабочих дней в году к календарным можно принимать равным 0,85);

т0 - число межоперационных перерывов;

tmo - длительность одного межоперационного перерыва, час;

Тест - длительность естественных процессов, час.

Длительность технологического цикла обработки партии деталей при параллельном виде движения (Тц.пар) определяется по формуле:

![]() , (6)

, (6)

где с - величина передаточной партии, шт.;

![]() -цикл

операции с максимальной продолжительностью,

мин.

-цикл

операции с максимальной продолжительностью,

мин.

Общую длительность производственного цикла партии деталей с учетом межоперационного пролеживания деталей при параллельном виде движения партии следует определять по формуле:

![]() кал.дн.,

кал.дн.,

(7)

Длительность технологического цикла обработки партии деталей при параллельно-последовательном виде движения (Тц.пар-посл) определяется по формуле:

![]() (8)

(8)

![]()

где

![]() -

сумма

коротких операционных циклов из каждой

пары, смежных операций.

-

сумма

коротких операционных циклов из каждой

пары, смежных операций.

Общую длительность производственного цикла партии деталей с учетом межоперационного пролеживания деталей при параллельно-последовательном виде движения следует определять по формуле:

![]()

календ.дней, (9)

Графики длительности цикла при различных видах движения приведены на рис.3.1. [5,c.57]

Последовательный вид движения предметов труда в производственном процессе характеризуется тем, что при изготовлении партии деталей в многооперационном технологическом процессе она передается на каждую последующую операцию (рабочее место) только после завершения обработки всех деталей на предыдущей операции. Параллельность здесь допускается лишь при выполнении одноименной операции на нескольких рабочих местах.

Последовательный вид движения предметов труда организовать просто. Он преобладает в производствах, где обрабатывается партиями небольшое количество одноименных предметов труда (деталей). Каждая деталь, пройдя обработку на рабочем месте, перед выполнением последующей операции задерживается (пролеживает) здесь же в ожидании окончания обработки всех деталей партии. В связи с этим увеличивается общая продолжительность прохождения партии деталей по всем операциям, т.е. технологический цикл, а, следовательно, растут незавершенное производство и связывание в нем оборотных средств.

Для сокращения длительности производственного цикла можно передачу предметов труда (деталей) с одной операции на другую осуществлять частями (транспортными, передаточными партиями). Такая передача предметов труда происходит при параллельном виде движения предметов труда в производственном процессе. Таким образом, параллельный вид характеризуется тем, что партия обрабатываемых деталей делится на ряд транспортных партий.

При параллельном виде движения предметов труда длительность технологического цикла резко снижается по сравнению с последовательным видом движения. Однако параллельный вид движения вызывает простои оборудования на рабочих местах, где продолжительность операции меньше, чем наиболее трудоемкой операции. Эти простои тем больше, чем значительнее разность между временем выполнения самой длительной (главной) операции и временем, затраченным на выполнение других операций. В связи с этим, параллельный вид движения оправдан в том случае, когда время различных операций примерно равно или кратно друг другу, т.е. в условиях непрерывно-поточного производства.

Параллельно-последовательный вид движения предметов труда характеризуется тем, что вся партия деталей не делится на транспортные (передаточные) партии, а запускается в производство на первую операцию и обрабатывается непрерывно. Выполнение последующей операции (второй) начинается до окончания обработки всей партии деталей на предыдущей операции (первой). При этом виде движения предметов труда смежные операции перекрываются во времени в связи с тем, что они выполняются в течение некоторого времени параллельно.

При параллельно-последовательном виде движения предметов труда определяют величину перекрываемого времени между двумя смежными операциями, которое равно времени на обработку всей партии деталей, запускаемой в производстве, за минусом времени обработки одной транспортной партии — по продолжительности короткой операции между двумя смежными.

Параллельно-последовательный вид движения предметов труда исключает недостатки последовательного вида, где большая длительность производственного цикла, и параллельного вида, где большие простои оборудования, выполняющего короткие операции при обработке партии деталей.

Однако смешанный вид движения требует тщательной организации производственного процесса во времени, т.к. надо постоянно поддерживать на расчетном уровне минимальные, но достаточно надежные, запасы предметов труда (деталей) между операциями для обеспечения бесперебойной работы рабочих мест.