- •Конспект лекций

- •1 Предмет и содержание курса

- •2 Промышленное предприятие как производственная система

- •3 Производственные процессы и принципы их организации

- •3.1. Понятие о производственном процессе.

- •3.2. Принципы рациональной организации производственных процессов.

- •3.3. Типы производства и их технико-экономическая характеристика

- •4 Пространственное размещение производственных процессов

- •4.1.Понятие о производственной структуре предприятия и факторы, определяющие ее.

- •4.2.Показатели, характеризующие производственную структуру предприятия.

- •4.3. Пути совершенствования производственной структуры предприятия.

- •5 Организация производственных процессов во времени

- •5.1. Понятие и структура производственного цикла, его длительность.

- •5.2. Расчет операционного цикла при различных способах сочетания операций.

- •5.3. Расчет длительности цикла при изготовлении сложной продукции.

- •5.4.Пути сокращения длительности производственного цикла.

- •6 Методы организации производственных процессов

- •6.1. Понятие методов организации производства.

- •6.2.Организация непоточного производства (индивидуальный метод организации производства).

- •6.3. Партионный метод организации производства.

- •6.4. Поточный метод организации производства.

- •6.5. Расчет основных показателей поточных линий.

- •7 Система обслуживания производства

- •7.1.Производственная инфраструктура: понятие и состав, роль и значение в системе организации производства.

- •7.2. Организация инструментального обслуживания.

- •7.3. Организация ремонтного обслуживания.

- •7.4.Организация энергетического хозяйства.

- •7.5. Организация транспортного обслуживания.

- •7.6. Организация складского обслуживания производства

- •8 Организация трудовых процессов

- •8.1. Понятие и содержание трудовых процессов.

- •8.2. Организация системы обеспечения и обслуживания рабочих мест

- •8.3. Совмещение профессий и многостаночное обслуживание.

- •9 Комплексная подготовка производства к выпуску новой продукции

- •9.1. Комплексная подготовка производства, содержание и этапы.

- •9.2. Организация конструкторской подготовки производства.

- •9.3. Стандартизация и унификация в конструкторской подготовке производства.

- •9.4. Организация технологической подготовки производства.

- •9.5. Технологическая унификация и стандартизация.

- •9.6. Организационно-экономическая подготовка производства.

- •10 Сетевое планирование и управление (спу)

- •10.1. Объективные предпосылки создания систем сетевого планирования и управления и области их применения.

- •10.2. Основные термины и понятия в спу

- •10.3. Основные правила построения сетевых графиков.

- •10.4.Построение сетевого графика и оценка времени выполнения работ

- •10.5. Расчет основных параметров сетевой модели, определение критического пути, анализ и оптимизация сетевого графика.

- •10.6 Управление ходом работ в системе спу.

- •11 Управление качеством продукции и обеспечение конкурентоспособности продукции

- •11.1. Сущность и система показателей качества продукции.

- •11.2.Концепция всеобщего управления качеством.

- •11. 3. Организация контроля качества продукции

- •11.4 Сертификация продукции и систем качества

- •12 Оперативное управление производством

- •12.1. Содержание и задачи оперативного управления производством.

- •12.2. Особенности оперативного управления в условиях единичного, серийного и массового производства.

- •Список литературы:

7.2. Организация инструментального обслуживания.

Важным условием повышения эффективности производства на предприятии является рациональная организация инструментального хозяйства. Именно от качества и прогрессивности инструмента, от рациональной организации обеспечения им рабочих мест и размера затрат на инструмент существенно зависят технико-экономические показатели производственной деятельности предприятия.

Независимо от размера предприятия, типа и объёма производства на службу инструментального хозяйства возлагаются такие функции, как нормирование и планирование обеспеченности инструментом, самостоятельное изготовление или обеспечение производства покупным инструментом, централизованная заточка и восстановление инструмента, разработка мероприятий по эффективному использованию технологической оснастки.

В зависимости от объема и специфики производства, а также количества установленного оборудования на предприятии создаются бюро или отделы инструментального хозяйства, на которые возлагаются следующие задачи: бесперебойное и комплексное обеспечение всех рабочих мест инструментом, необходимым для текущего процесса производства; своевременное изготовление комплекта технологической оснастки, необходимой для освоения новых изделий; организация рациональной эксплуатации инструмента и его восстановления; систематическое повышение качества инструмента; организация его учёта и хранения.

Инструмент применяется нормальный, подразделяется на используемый, для выполнения многих операций по изготовлению разных изделий, наибольшая часть которого производится на специализированных инструментальных предприятиях, и специальный, предназначенный для выполнения какой-то определенной операции конкретного изделия.

Для организации четкой системы обращения инструмента, планирования и учёта он классифицируется и на этой основе производится индексация инструмента - присвоение каждому типоразмеру соответствующего шифра, указывающего технологическое назначение, основные конструктивные и эксплуатационные признаки инструмента. В результате классификации преодолеваются трудности, связанные с многономенклатурностью инструмента.

Важнейшим признаком классификации является производственно-техническое назначение инструмента. В зависимости от этого признака ои подразделяется на классы, подклассы, группы, подгруппы, виды, разновидности.

Существует несколько систем индексации инструмента: цифровая, буквенная, смешанная. При цифровой системе индекс инструмента или технологической оснастки состоит только из цифр, каждая из которых означает класс, подкласс, группу, подгруппу и т.д., при этом каждому индексу инструмента присваивается номер от нуля до десяти. Эта система индексации ещё называется десятичной системой классификации.

В нашей стране действует цифровая система индексации (десятичная система классификации), каждый вид инструмента, оснастки получил своё условное обозначение (индекс) в соответствии с тем местом, которое они занимают в классификаторе.

Пример индексации инструмента дан в табл.4.

Эффективность десятичной системы классификации состоит в том, что она даёт полную техническую характеристику инструмента, отличается простотой и лёгкостью заполнения, исключает возможность их смешения и допускает применение механизированного учёта, облегчает работу по нормализации и стандартизации инструмента.

Номенклатура инструмента и оснастки на предприятии исчисляется тысячами позиций типоразмеров, поэтому необходимо вести постоянную работу по их нормализации, стандартизации и тогда появляется возможность перевода изготовления оснастки на партионный метод организации производства, обладающий более высокими технико-экономическими показателями по сравнению с индивидуальным методом организации производства.

Затраты на инструмент и технологическую оснастку входят в себестоимость основного производства. Величина затрат существенно зависит от количества и разнообразия используемых при изготовлении изделия инструмента и оснастки, включая их ремонт и заточку.

Необходимым условием рациональной организации инструментального хозяйства является определение потребности предприятия в инструменте и технологической оснастке. При этом в первую очередь определяется их плановая номенклатура, или каталог, который определяет собой перечень инструментария, систематизированный в соответствии с принятой классификацией, где указаны необходимые характеристики по каждой позиции.

После определения номенклатуры используемого в производстве инструмента рассчитывают на плановый период потребность предприятия по каждому виду оснастки в натуральном выражении Оп :

Оп=Фр+Фоб (34)

где Фр - расходный фонд, т.е. количество инструмента, которое будет полностью израсходовано при выполнении производственной программы;

Фоб - оборотный фонд, т.е. количество инструмента, которое предприятие должно иметь в плановом периоде для обеспечения бесперебойного хода производства, на рабочих местах, на складе.

Расходный фонд инструмента может быть определён тремя способами:

- Статистическим, который базируется на отчётных данных за прошедший период о фактическом расходе, данного инструмента на 1 тыс. грн товарной продукции или на 1000 станко-часов работы оборудования той группы, на которой используется соответствующий инструмент.

- Метод расчёта по нормам оснастки базируется на принятых условиях оснащённости инструментом рабочих мест. При этом под нормой оснастки понимается количество инструмента, которое должно одновременно находиться на соответствующем рабочем месте в течении всего планового периода.

- Метод расчёта по нормам расхода инструмента базируется на нормах стойкости и износа. Норма стойкости характеризует время работы инструмента, по истечении которого теряется часть первоначальных качественных производственных характеристик. Норма износа инструмента характеризует время его работы до полной эксплуатационной непригодности. Нормы стойкости и износа устанавливаются для каждого типоразмера инструмента на основе лабораторных измерений с учётом работы в конкретных условиях.

В массовом и крупносерийном производстве расход инструмента определяется исходя из нормативов износа и норм расхода инструмента.

Таблица 4 – Пример индексации инструмента по буквенно-десятичной системе классификации

|

Условное обозначение

|

Класс |

Подкласс-режущий инструмент |

Группа-резцы |

Группа – токарные резцы |

Секция-чистовые токарные резцы | |||||

|

Усл. обозн |

Наименование |

Усл. обозн |

наименование |

Усл.обозн. |

Обдирочные |

Усл. обозн |

Прямые правые | |||

|

Р |

Режущий инструмент |

1 |

Резцы |

1 |

Токарные |

1 |

Обдирочные |

1 |

Прямые левые | |

|

М |

Измерительный |

2 |

Сверла |

2 |

Строгальные |

2 |

Чистовые |

2 |

Прямые правые | |

|

А |

Абразивный инструмент |

3 |

Метчики |

3 |

Долбежные |

3 |

Подрезные |

3 |

Отогнутые правые | |

|

Х |

Штампы холодной штамповки |

4 |

Плашки |

4 |

Автоматные |

4 |

Отрезные |

4 |

Отогнутые левые | |

|

Г |

Штампы горячей штамповки |

5 |

Фрезы |

5 |

Зубонарезные |

5 |

Прорезные |

5 |

Лопаточные | |

|

П |

Приспособления |

6 |

Развертки |

6 |

Расточные |

6 |

Фесочные |

6 |

Дисковые | |

|

Л |

Модели, кокили, прессформы |

7 |

Зенкеры |

7 |

|

7 |

Галтельные |

7 |

Чашечные | |

|

К |

Кузнечный инструмент |

8 |

Долбяки |

8 |

|

8 |

Резьбовые |

8 |

Изогнутые | |

|

С |

Слесарно-монтажные инструменты |

9 |

Протяжки |

9 |

|

9 |

Фасонные |

9 |

Тангенциальные | |

|

В |

Вспомогательный нструмент |

0 |

Прочие |

0 |

|

0 |

прочие |

0 |

Прочие | |

Норма расхода режущего инструмента определяется по формуле:

![]() , (35)

, (35)

где: Q - число деталей, обрабатываемых данным инструментом по программе на планируемый период, шт.;

tм- машинное время на одну детале-операцию, шт.;

Ти- машинное время работы инструмента до полного износа (норма износа), час.

Норма износа (Ти) определяется по формуле:

![]() (36)

(36)

где: L -величина рабочей части инструмента стачиваемой при переточке, мм;

l -величина слоя, снимаемого с рабочей части при нормальном притуплении при каждой переточке инструмента, мм;

tст -стойкость инструмента (время машинной работы инструмента между двумя переточками), час:

-коэффициент (случайная убыль инструмента), (0,05-0,1).

Под нормой расхода инструмента понимается число инструментов данного типоразмера, расходуемых (изнашиваемых) при обработке одной детали или одного изделия.

Для удобства расчетов норму расхода инструмента определяют на 1000 деталей (изделий) по формуле:

![]() (37)

(37)

Норма расхода измерительного инструмента определяется по формуле:

![]() ,

(38)

,

(38)

где: С - число измерений на одну деталь;

і - выборочность контроля (коэффициент);

mо - число измерений до полного износа измерителя (норма износа).

Норма износа измерительного инструмента (mо) определяется по формуле:

![]() , (39)

, (39)

где: а - величина допустимого износа, мк;

в - норматив стойкости измерителя (число промеров на 1 мк износа измерителя)

d - коэффициент ремонта.

Используя установленные нормы, определяют расход данного инструмента на производственную программу (расходный фонд).

![]() , (40)

, (40)

где: m - номенклатура обрабатываемых изделий данным инструментом;

Qi - производственная программа обрабатываемых изделий;

Hpi - норма расхода инструмента на 1000 изделий.

В единичном и мелкосерийном производстве норма расхода инструмента устанавливается укрупненно, например на 1000 станко-часов работы данного вида оборудования.

![]() , (41)

, (41)

где: Км - коэффициент машинного времени в общем времени работы станка;

Кпр -коэффициент применяемости данного инструмента (удельный вес работы в общем времени работы станка).

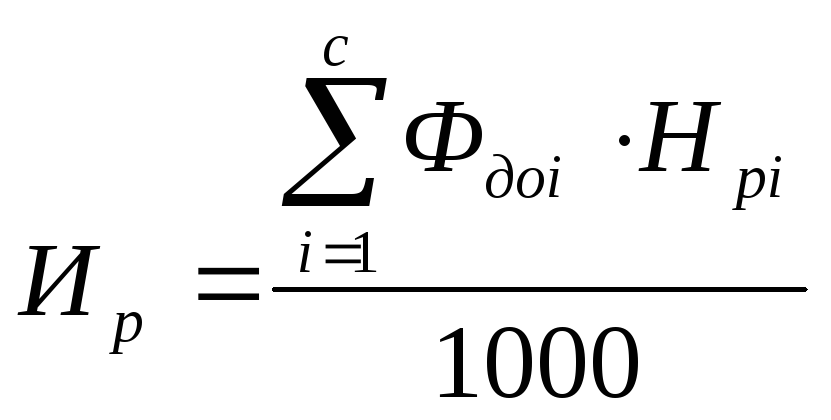

В данном случае расход инструмента на производственную программу определяется по формуле:

, (42)

, (42)

где с -количество станков, на которых применяется данный инструмент;

Фдоi - действительный годовой фонд времени работы станка;

Hрі - норма расхода инструмента на 1000 станко-часов работы станка.

Размер цехового оборотного фонда режущего инструмента определяют по формуле:

![]() (43)

(43)

где Ирм - количество инструмента, находящегося на рабочих местах;

Ирз - количество инструмента, находящегося в ремонте (заточке, восстановлении);

Ик - запас инструмента в цеховой инструментально-раздаточной кладовой (ИРК).

Минимальная норма запаса режущего инструмента на центральном инструментальном складе (ЦИС) определяется из условия:

![]() , (44)

, (44)

где Осрдн - среднедневной расход инструмента за период использования заказа.

Норма запаса режущего инструмента на ЦИС, соответствующая точке заказа, определяется по формуле:

![]() , (45)

, (45)

где То -период между моментом выдачи заказа и поступлением инструмента на склад, дн.

Максимальная норма запаса определяется по формуле:

![]() , (46)

, (46)

где Т ц - время между двумя поступлениями партий инструмента, дн.

Потребность в инструменте на планируемый период Пин складывается из расходного фонда инструмента Фр и разницы между необходимым оборотным фондом Фн и фактической величиной его на начало планового периода на складах предприятия, цеха Фск и определяется по формуле:

Пин=Фр.+(Фн-Фск), (47)

Для обеспечения ритмичной, равномерной работы предприятия создаётся оборотный фонд инструмента.

Оперативное планирование в инструментальном цехе организуется по системе, характерной для мелкосерийного производства. Месячные планы производства оснастки уточняются на основании конкретных заказов цехов-потребителей, что позволяет учитывать конкретную производственную ситуацию на заводе.

Для рациональной эксплуатации инструмента и оснастки необходимо организовать на предприятии их приёмку, хранение, учёт и выдачу в эксплуатацию. Для этих целей создаётся центральный инструментальный склад, основными функциями которого являются: приёмка, проверка инструмента, поступающего как со стороны, так и из инструментального цеха предприятия; поддержание на должном уровне оборотных фондов инструмента, оснастки в ИРК; комплектование инструментом готовой продукцией, предусмотренное условиями поставки; приёмка поступающих из ИРК изношенных инструментов.

Обслуживанием рабочих мест инструментом занимаются цеховые инструментально-раздаточные кладовые, которые получают инструмент из ЦИС, хранят и выдают его на рабочие места, направляют на переточку, на восстановление или в утиль.

Организация снабжения рабочих мест инструментом зависит от типа производства. В условиях массового и крупно серийного производства, т.е. при узкой специализации рабочих мест, может быть организована комплектная выдача оснастки в постоянное пользование с последующей заменой сдаваемого рабочим изношенного инструмента. Конкретный перечень инструментов, выдаваемых рабочему, определяется на основе карт технологического процесса.

В единичном и мелкосерийном производстве, когда на одном станке выполняются обычно различные детале-операции, оснастка выдаётся рабочим во временное пользование на основе письменного требования мастера. Выдача оснастки во временное пользование производится по одной из систем, например марочной системе, когда инструмент выдаётся в обмен на сдаваемый рабочим жетон («марку»). При выборе системы исходят из необходимости обеспечить контроль за своевременным возвратом инструментов, сокращением потерь времени производственных рабочих на получение инструмента.

При общей оценке состояния организации инструментального хозяйства используются такие показатели, как удельный вес нормализованной оснастки в её общем количестве; удельный вес затрат на инструмент, оснастку в себестоимости продукции; уменьшение оборотного фонда оснастки по отношению к её расходному фонду; удельный вес потерь рабочего времени в результате несвоевременного обеспечения рабочих мест инструментом; удельный вес механизированных работ по изготовлению оснастки.