Плівкові елементи комутації

До плівкових елементів комутації відносяться контактні площадки (КП) і комутаційні доріжки (КД).

Контактні площадки – це невеликі ділянки плівки провідника, за допомогою яких у мікросхему включаються навісні елементи або монтажні провідники, що з’єднують входи і виходи мікросхеми із зовнішніми виводами (штирями).

Комутаційні доріжки – це вузькі смужки плівкового провідника, за допомогою яких виконується міжелементний зв'язок в мікросхемі.

Навісні елементи і монтажні провідники приєднуються до КП клеєнням, пайкою або зварюванням. Цим і визначаються вимоги до КП, що зводяться до наступного. Так як електричній зв'язок між елементами мікросхеми здійснюється через КП, то вони повинні мати високу провідність і утворювати з приєднуваними до них провідниками не випрямляючий контакт. Провідність плівки не повинна змінюватись з часом. Бажано, щоб матеріал КП мав здатність до без флюсової пайки і зварювання. Тоді мікросхема не буде забруднюватись флюсами і її не треба буде від них очищувати. Матеріал має бути стійким до корозії. Так як під час експлуатації і особливо в процесі пайки або зварювання КП зазнає великих термічних і механічних навантажень, то вони повинні мати міцне зчеплення (адгезію) з підкладкою. Вважається, що сила зчеплення контактної площадки з керамічною підкладкою повинна складати близько 7·106 Н/м2. В будь-якому випадку, мінімальне значення посилення відриву КП від підкладки повинне перевищувати максимальне зусилля розриву приєднуваного провідника.

Вимоги до КП, виключаючи ті з них, котрі зв’язані з пайкою або зварюванням, в рівній мірі відносяться і до комутаційних доріжок.

Кращими провідниками, що отримали розповсюдження в мікросхемах, являються: мідь, срібло, золото і алюміній. Однак ні один з них не задовольняє повністю всім вимогам. Мідь окислюється при підвищених температурах і утворює випрямляючий контакт. Алюміній, маючи на своїй поверхні окисну плівку, важко піддається пайці. Срібло хоч і не окислюється і добре спаюється, майже не застосовується через підвищену його міграцію по підкладці, котра призводить до збільшення втрат струму і навіть короткому замиканню. Найбільшій кількості вимог задовольняє золото. Однак, крім того, що це дорогоцінний матеріал, воно має низьку адгезію з підкладкою. Через це, як правило, перелічені метали не застосовуються самостійно, а у поєднанні з іншими, що доповнюють їх недоліки. Так для покращення адгезії вони наносяться не безпосередньо на підкладку, а на попередньо нанесений підшар з добре зчіплюючихся із підкладкою металів.

До них відносяться: хром і ніхром, марганець і титан. У випадках, коли процес приєднання до КП протікає при високих температурах і порівняно тривалий час, тоді хром заміняють молібденом або вольфрамом, так як в цих умовах хром добре дифундує в золото, збільшуючи опір плівки.

При використанні дешевої і добре провідної міді для того, щоб уникнути її корозії, її покривають золотом, сріблом або нікелем. При гарній герметизації приладів і проведенні технологічного процесу в не окисному середовищі мідну плівку можна застосовувати і без додаткового покриття.

Для комутаційних елементів підходять наступні поєднання металів, розміщених на підкладці в порядку підшар – провідниковий шар – захисний шар: хром-золото, хром-золото-нікель, хром-срібло-нікель, хром-мідь-золото, хром-алюміній-золото, хром-марганець-золото, ніхром-золото, ніхром-мідь-срібло, ніхром-мідь-нікель, титан-золото, титан-мідь-срібло, титан-мідь-нікель, титан-алюміній-нікель, тантал-хром-алюміній, марганець-мідь-золото, марганець-мідь-паладій.

Поєднання нікель-золото-срібло застосовується в тих випадках, коли потрібна КП товщиною 25-20 мкм, приєднання до яких проводиться при високих температурах. Створюється підшар товщиною від 0,01 до 0,2 мкм, але не вище, так як більш товсті плівки відшаровуються. Зусилля відриву плівок від скляної підкладки досягають значень для Н/м2: для хрома – 11,5×106; для складу хром-золото – 11,8×106; для складу тантал-хром-алюміній – 10,8×106; для алюмінію - 9×106; для нікелю – 1,7×106; для міді - 1×106. Кращу адгезію із ситаловою підкладкою показали плівки складу хром-марганець-золото і хром-алюміній-золото.

Враховуючи міцність змішаних переходів, рекомендується наносити комутаційні плівки складного складу не окремо із чистих металів, а зразу з їх сплаву. Запропоновані сплави наступного складу:

міді – 94,5%, паладію – 5% і марганцю – 0,5%;

міді – 94,5%, нікелю – 5%, марганцю – 0,5%.

Для провідників виявилось вигідним застосовувати сплави міді з присадками марганцю, нікелю, паладію і титану.

Через фракціонування перегонки сплаву нижня частина плівки збагачена марганцем, що покращує адгезію, а верхня, в залежності від сплаву, збагачена паладієм або нікелем, котрі покращують термостабільність і корозійну стійкість. Проміжний шар складається із збідненої домішками міді, що підвищує провідність плівки. Величина адгезії складає близько 8,6·106Н/м2.

Товщина КП, до яких припаюються і приварюються виходи навісних елементів і перемичок товщиною до 50 мкм, знаходиться в межах 0,3-1мкм. Іноді доходячи до 5мкм. В останньому випадку тонкі плівки нарощуються гальванічним осаджуванням міді або нікелю.

Необхідно враховувати сумісність елементів комутації і елементів, з якими вони будуть знаходитися в контакті. Під дією температури, атмосфери або електроструму в місці контакту можуть утворюватися такі з’єднання, котрі збільшать опір, змінять об’єм і механічну напругу в плівках. Це в свою чергу збільшить шумові властивості схеми, зменшить добротність контурів, змінить температурні коефіцієнти елементів або пошкодить контакт між ними. Прикладом цього можуть слугувати неміцні утворення, що створюються при зварюванні алюмінію із золотом, які отримали назву “пурпурової чуми”. Назва пішла від пурпурного кольору з’єднання AuAl2, що міститься в зварному контакті. Причиною послаблення контакту, що призводить до відриву провідника, являється не пурпурне з’єднання, а пористий шар, розміщений поблизу золота і пов’язаний з явищем переважної дифузії одного із металів. Утворення цього шару можна запобігти введенням третього металу, утворюючого дифузійний бар’єр між алюмінієм і золотом. Спостерігалось також, що не захищений контакт металів ніхром-алюміній при довготривалому випробуванні (1000 год) під навантаженням і відносній вологості 95% із-за електролізу підвергався корозії, в той час як контакт металів ніхром-хром-золото не змінював своїх властивостей.

Таблиця 6. Характеристики деяких матеріалів, застосовуваних для КД і КП ГПІС

|

Матеріал |

Товщина шару, Å |

ρs, Ом/кв |

|

Підшар – ніхром Шар - золото |

100-300 6000-8000 |

0,03-0,04

|

|

Підшар – ніхром Шар – мідь Покриття - нікель |

100-300 6000-8000 500-600 |

0,02-0,04 |

|

Підшар – ніхром Шар – мідь Покриття - срібло |

100-300 4000-10000 800-1000 |

0,02-0,04 |

|

Підшар – ніхром Шар – мідь Покриття - золото |

100-300 6000-8000 500-600 |

0,02-0,04 |

|

Підшар – ніхром Шар – алюміній Покриття - нікель |

400-500 2500-3500 500 |

0,1-0,2 |

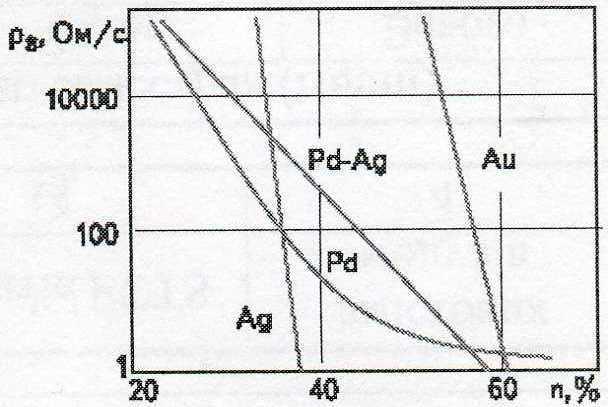

Рис. 3. Залежність ρs паст від концентрації металічних порошків в скляній фриті

Застосовувана ширина комутаційних доріжок знаходиться в межах 0,2--,75 мм; площа КП для під’єднання зовнішніх виводів – в межах 0,7-1,5 мм2, а для внутрішньо системних з’єднань – порядку 0,25 мм2. Мінімальні розміри КП повинні бути більше розміру зварного чи припаяного контакту на величину точності суміщення інструмента і приєднуваної деталі.

Враховуючи, що опір КД включається послідовно з елементами схеми, основна вимога до них – мати як можна менший опір. Тому їх ρs повинен бути менше 0,05 Ом/кв.

Пониження опору за рахунок збільшення ширини небажане із-за збільшення габаритів мікросхеми. Значення ρs плівок КД і КП ГПІС, приведені в таблиці 6.

Таблиця 7. Властивості провідників, що впливають на якість монтажу в процесі зборки товстоплівкової ГПІС

|

Матеріал Плів-ки |

Елек-тро-провідність |

Адгезія |

Кон-такт з резисторами |

Метод монтажу кристала |

Розварка |

Змочування при-поєм |

Стій-кість до вилужування |

Стійкість до корозії | |||||||

|

Евтектика |

Припій |

Органіка |

Золото |

Алюміній |

|

|

| ||||||||

|

Au |

Задов. |

По-гано |

Погано |

Добре |

По-гано |

Відмінно |

Відмінно |

Добре |

Відмінно |

Погано |

Відмінно | ||||

|

PtAu |

Погано-Задов. |

Зад-ов. |

Відмінно |

Даремно |

До-бре |

Відмінно |

Погано-Задов |

Задов. |

Відмінно |

Добре |

Відмінно | ||||

|

PdAu |

Задов.-Добре |

Зад-ов. |

Задов. |

Даремно |

Зад-ов. |

Відмінно |

Погано-Задов. |

Задов. |

Добре |

Добре |

Відмінно | ||||

|

Ag |

Відмі-нно |

Відмінно |

Задов.-Погано |

Даремно |

По-гано |

Відмінно |

Доб-ре |

Даремно |

Відмінно |

Погано |

Пога-но | ||||

|

PtAg |

Задов.-Добре |

Задов |

- |

- |

До-бре |

Відмінно |

Доб-ре |

Даремно |

Відмінно |

Задов.-Добре |

Добре | ||||

|

PdAg |

Добре |

До-бре |

Добре |

- |

До-бре |

Відмінно |

Доб-ре |

Добре |

Добре-Відмінно |

Задов.-Добре |

Добре | ||||

|

PdPtAg |

- |

|

|

- |

До-бре |

Відмінно |

Доб-ре |

Добре |

Добре |

Добре |

Добре | ||||

В якості основних матеріалів у провідникові пасти для створення товстоплівкових ГПІС вводять метал: золото (Au), срібло (Ag), платину (Pt), паладій (Pd) і їх сплави.

Залежність питомого поверхневого опору від концентрації металічних порошків представлена на рис. 3.

В таблиці 7 приведена порівняльна оцінка провідникових паст на основі різноманітних наповнювачів.

Самими недорогими, високопровідними і володіючими хорошою адгезією з підкладками являються пасти на основі срібла, але вони піддаються корозії і міграції. Провідникові пасти на основі Pt-Au забезпечують мінімальне розчинення в припої і тому гарантують високу надійність мікросхем з великою кількістю паяних з’єднань,але вони являються самими дорогими. Пасти на основі Au-Pd менш дорогі. Чисте золото не може використовуватися для КП, так як при пайці зовнішніх виводів воно дуже швидко розчиняється в припої. Питомий опір провідникових плівок на основі благородних металів складає 0,3-0,01 Ом/кв.