ЗМІСТ

Вступ……………………………………………………………………………………….2

Матеріали підкладок……………………………………………………………………...3

Матеріали плівкових резисторів…………………………………………………………9

Плівкові елементи комутації…………………………………………………………....15

Конструктивно-технологічні вимоги і норми………………………………………….20

Література………………………………………………………………………………...24

ВСТУП

Сучасний етап розвитку радіоелектроніки характеризується широким використанням інтегральних мікросхем в усіх радіотехнічних системах і апаратурі.

Це пов’язано з значним ускладненням вимог і задач, які вирішуються РЕА, що призвело до росту числа елементів в ній. В цих умовах важливого значення набувають проблеми підвищення надійності апаратури та її елементів і мініатюризації електрорадіоелементів та самої апаратури. Ці проблеми успішно вирішуються із застосуванням мікроелектроніки. Мікроелектроніка - це розділ електроніки, який охоплює дослідження та розробку якісно нового типу електронних апаратів, інтегральних мікросхем та принципів їх використання.

Мікроелектроніка характеризується тим, що замість виготовлення окремих деталей, з яких будується радіотехнічний пристрій чи апаратура, виготовляють окремі функціональні вузли - мікросхеми. Формування інтегральних мікросхем в мікро об’ємі твердого тіла здійснюється за рахунок використання досліджень фізики твердого тіла та електронного машинобудування на основі якісно нової технології.

Існує два основних метода створення інтегральних мікросхем:

метод локального впливу на мікро ділянки твердого тіла;

метод виникнення схем в твердому тілі завдяки нанесенню тонких плівок різних матеріалів на спільну основу з одночасним формуванням з них мікроелементів та їх з’єднань (плівок ІМС).

Гібридна інтегральна схема - це мікросхема, яка являє собою комбінацію плівкових пасивних елементів та дискретних активних компонентів, розташованих на спільній діелектричній підкладці.

Матеріали підкладок

Якщо говорити в цілому, то підкладки в ГПІС виконують дуже важливу роль. По-перше, підкладка служить діелектричною та механічною основою для плівкових елементів навісних компонентів, а також тепловідводом. По-друге, від матеріалу підкладки і його обробки суттєво залежать параметри осаджуючих плівкових шарів (особливо в тонкоплівковій технології) і надійність всієї мікросхеми в цілому.

Для забезпечення заданих електричних параметрів мікросхем матеріал підкладки повинен володіти:

високим коефіцієнтом теплопровідності для ефективної передачі тепла від тепловиділяючих елементів (резисторів, діодів, транзисторів) до корпуса;

високою механічною міцністю, що забезпечує цілісність підкладки з нанесеними елементами як в процесі виготовлення мікросхеми (розділення на плати, термокомпресія, пайка, установка плати в корпус і т. д.), так і при її експлуатації в умовах термоциклування, термоударів і механічних навантажень;

високою хімічною інертністю до осаджуючих матеріалів, пониження тимчасової нестабільності параметрів плівкових елементів, що обумовлена фізико-хімічними процесами на границі розділу плівка/підкладка і проникненням іонів із підкладки в плівку. Наявність в складі підкладок легко рухомих лужних елементів може призвести до значного збільшення поверхневої електропровідності і навіть до корозії плівок, тому в таких випадках на поверхню підкладок наносять шар окислу, що не має іонної провідності в робочих умовах;

стійкістю до впливу високої температури в процесі формування елементів і установки навісних компонентів;

стійкістю до впливу хімічних реактивів в процесі підготовки поверхні підкладки перед нанесенням плівок, при електрохімічних обробках і хімічному осаджуванні плівок;

мінімальною нерівністю поверхні, особливо хвилястістю, котра впливає на чіткість ліній при фотолітографії;

високою щільністю для виключення інтенсивного газовиділення;

здатністю до гарної механічної обробки (полірування, різання).

На даний момент нема є такого матеріалу для підкладок, котрий в однаковій мірі задовольняв би цим різноманітним вимогам. Багато органічних матеріалів не можуть бути використані в якості підкладок, оскільки виготовлення плівкових елементів ведеться у вакуумі і при підвищених температурах. Тому для підкладок використовують в основному ситал і кераміку. І дуже рідко скло (боросилікатне і алюмосилікатне).

Нижче подається опис основних матеріалів підкладок, а в таблиці 1 наведені основні характеристики матеріалів підкладок, що застосовуються в основному для тонкоплівкових ГПІС.

Скло

Перший матеріал із якого виготовлялись підкладки. Це обумовлено його доступністю, гарними діелектричними властивостями, майже ідеально гладкою поверхнею, що не потребує додаткової обробки. Скло володіє гарною адгезією майже до всіх матеріалів. Мікронерівність поверхні, витягнутого при великій температурі скла нижче 0,01 мкм, поліруванням можна досягти лише 0,03-0,09 мкм. Спочатку застосовувалися покривне і фотоскло, але через присутність у їх складі лужних металів вони мають незадовільні ізоляційні властивості, особливо в умовах підвищенної вологості і температури. Концентрація іонів провідності в них досягає 1021м-3 , а рухливість для покривних – 2,3×10-9 м2/(В·с). Потім почали застосовувати безлужне скло (С48-2, С41-1 та ін.).

Суттєвим недоліком стекол залишається мала теплопровідність і крихкість, внаслідок чого вони й були майже повністю витіснені ситалами і керамікою. І все ж там де потребується велика механічна міцність і теплопровідність, вони застосовуються через дешевизну і гладкість поверхні.

Ситал

Представляє собою склокерамічній матеріал, отримуваний шляхом термообробки (кристалізації) скла. По своїм властивостям ситал переважає властивості вихідного скла: має більш високу механічну міцність, температуру розм’якшення і теплопровідність на 20-35 % більшу, ніж вихідне скло, а також кращі діелектричні властивості на високих частотах. Пробивна міцність у безлужних ситалів менша, а у лужних більша ніж у скла. На відміну від більшості високоміцних тугоплавких кристалічних матеріалів ситал добре оброблюється. Його можна пресувати, витягувати, прокатувати і відливати центробіжним способом.

Температура деформації ситалу вища, ніж температура початку розм’якшення вихідного скла. Ситал витримує в повітряному середовищі різкі перепади температури від -60 до 700°С. Він володіє високим електричним опором, котрий декілька зменшується з підвищенням температури. По електричній міцності ситал не поступається кращим видам вакуумної кераміки, а по механічній міцності в 2-3 рази міцніше скла. Він має високу хімічну стійкість до кислот, не пористий, дає незначну об’ємну усадку, газонепроникний і має малу газовіддачу при високих температурах.

Фотоситал

Фотоситал – це склокристалічний матеріал, що отримують шляхом кристалізації світлочутливого скла. Він складається з окису кремнію (75%), окису літію (11,5%), окису алюмінію (10%) і окису калію (3,5%), плюс невеликі добавки азотнокислого срібла і двоокису церію. Фотоситал стійкий до кислот, володіє високою механічною і термічною стійкістю. Його теплопровідність в декілька разів перевищує теплопровідність ситалу, температурній коефіцієнт лінійного розширення складає 9·10-6 °С-1 в діапазоні температур 20 - 120°С, питомий об’ємний опір при 150°С рівний 1·109 - 1·1010Ом·см.

Кераміка

Матеріали, отримані спіканням порошків із одного або суміші окислів при температурах, близьких до температури плавлення, але не нижче, називають керамікою. Кераміка в основному застосовується для товстоплівкових ГПІС. Для підкладок найбільшого поширення набула кераміка, основним компонентом якої являється окис алюмінія. Виготовлена при оптимальних умовах вона володіє високими механічними, термічними і діелектричними властивостями. Деякі відмінності різних типів кераміки визначається процентним вмістом окису алюмінію і структурою (табл. 2).

Ще більшими перевагами у цьому відношенні володіє берилієва кераміка, теплопровідність якої віще, ніж у алюмінію, сплавів міді і деяких інших металів. Це відноситься до зразків чистого окислу (ВеО). Пористість і домішки значно знижують її теплопровідність. Наприклад, наявність в ній 5% пор, окислу алюмінію або окислу кремнію знижують теплопровідність відповідно на 10, 34 і 50%. Берилієва кераміка володіє високими механічними, термічними, електричними властивостями і хімічною стійкістю (табл. 2). Суттєвим недоліком являється токсичність її парів ті пилу.

В останній час “популярністю” став користуватись нітрид алюмінію (AlN), також застосовують підкладки з кварцу ті сапфіру. Їх властивості також наведені в таблиці 2.

Суттєвим недоліком керамічних підкладок являється значна шорсткість поверхні. Степінь шорсткості і її вплив на опір резисторів наведено в таблиці 3. Мікронерівності необробленої кераміки можуть складати декілька тисяч ангстрем і сильно зменшуються після полірування, однак полірування забруднює поверхню кераміки і суттєво змінює її властивості. Зниження шорсткості досягається шляхом глазурування поверхні кераміки тонким шаром безлужного скла. При цьому “страждає” теплопровідність.

Таблиця 1. Характеристики матеріалів підкладок, що застосовуються для тонкоплівкових ГПІС

|

Параметр |

Скло |

Ситал |

Кераміка |

Полімід | ||||||

|

С41-1 |

С48-3 |

СТ50-1 |

Полікор |

Глазуро- вана |

Каптон-Н |

ПМ-1 | ||||

|

Клас шорсткості поверхні |

14 |

14 |

13-14 |

12-14 |

14 |

- |

- | |||

|

Температурний коефіцієнт лінійного розширення При температурі Т=20-300°С(α·10-7),°С-1 |

41±2 |

48±2 |

50±2 |

70-75 |

73-78 |

2,0 |

2,4 | |||

|

Коефіцієнт теплопровідності, λ, Вт/(м·К) |

1 |

1,5 |

1,5 |

30-45 |

1,2-1,7 |

- |

- | |||

|

Температура розм’якшення, °С |

- |

750 |

620 |

- |

1900 |

400 |

400 | |||

|

Діелектрична проникність при f=106 Гц і Т= +20°С |

7,5 |

3,2-8 |

5-8,5 |

10,5 |

13-16 |

3,5 |

3,5 | |||

|

Тангенс кута діелектричних втрат при f=106 Гц і Т= +20°С tgδ·10-4 |

20 |

15 |

20 |

18 |

18 |

0,003 |

0,003 | |||

|

Об'ємний електричний опір при Т= +25°С, Ом·см |

1017 |

1017 |

- |

- |

- |

- |

- | |||

|

Електрична міцність, В/м·106 |

40 |

- |

40 |

- |

50 |

276 |

160-200 | |||

Таблиця 2. Властивості матеріалів підкладок, що застосовуються для товстоплівкових ГПІС

|

Матеріал |

90%Al2O3 |

96%Al2O3 |

99,6%Al2O3 |

AlN |

BeO |

Кварц |

Сапфір |

|

Модуль пружності, МПа |

324,07 |

324,07 |

344,75 |

291,66 |

319,93 |

72,40 |

344,75 |

|

Коефіцієнт термічного розширення, 10-6/°С |

6,70 |

7,11 |

6,30 |

4,30 |

8,00 |

0,72 |

7,74 |

|

Міцність на розрив, МПа |

317,7 |

317,7 |

448,18 |

367,50 |

- |

- |

0,00 |

|

Коефіцієнт теплопровідності, Вт/м·°С |

16,74 |

25,10 |

37,40 |

170,0 |

250,0 |

0,75 |

25,00 |

|

Діелектрична стала (при частоті 1МГц) |

9,40 |

9,90 |

10,00 |

8,80 |

7,00 |

3,80 |

0,00 |

|

Тангенс кута діелектричних втрат |

- |

0,0001-0,0002 |

0,0001-0,0002 |

- |

0,0001 |

0,0002 |

0,002 |

Таблиця 3. Степінь шорсткості і її вплив на опір резисторів

|

Матеріал |

Середня величина шорсткості, мкм |

Відношення ρsш шорсткої до ρsг гладкої поверхні |

Відношення ρsш до ρsг після витримки 5 год. при 250°С |

|

Алюмосилікатне скло |

0,025 |

1,0 |

1,3 |

|

Глазурований окис алюмінію |

0,025 |

1,0 |

1,0 |

|

Полірований сапфір |

0,025 |

1,0 |

1,1 |

|

Полірований 96% окис алюмінію |

0,05 |

1,07 |

1,6 |

|

Полірований 99% окис алюмінію |

0,25 |

123 |

6,0 |

|

Обпалений 96% окис алюмінію |

1 |

1,59 |

6,3 |

|

Обпалений 99% окис алюмінію |

1,25 |

1,91 |

11 |

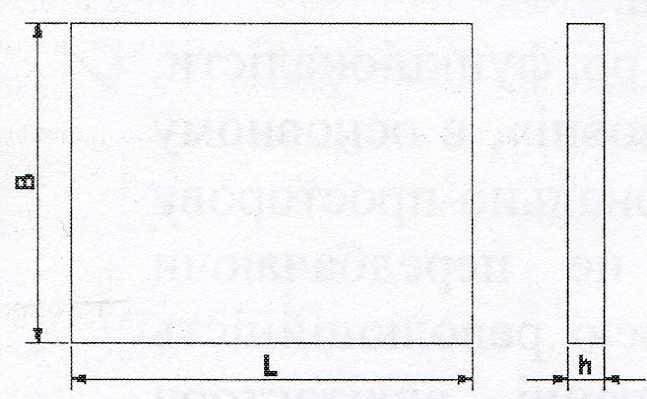

Підкладки, що застосовуються в ГПІС, мають прямокутну форму. Конструкції підкладок наведені на рис. 1, розміри – в таблиці 4.

Рис. 1. Конструкція стандартних підкладок для ГПІС

Таблиця 4. Стандартні розміри підкладок для ГПІС [РД 107.460084.200]

|

L |

B |

h |

|

7,5 |

16,5

|

0,5;0,6 |

|

12,5 | ||

|

15,0 | ||

|

22,5 | ||

|

20,0 |

34,0 |

0,5;0,6;1,0 |

|

30,0 |

48,0 | |

|

30,0 |

24,0 | |

|

36,0 |

24,0 |

1,2 |

|

60,0 |

48,0 |

0,5;0,6;1,0 |

|

60,0 |

24,0 |