f7c5bdfbe0c3aff8df20ce3ee693687b

.pdfДатчики стационарной аппаратуры контроля содержания метана должны устанавливаться:

- в призабойных пространствах тупиковых выработок – под кровлей на расстоянии 3-5 м от забоя на стороне, противоположной вентиляционному тру-

бопроводу;

- для контроля слоевых скоплений – на расстоянии 20-30 м от забоя тупи-

ковой выработки у затяжек кровли на стороне, противоположной вентиляцион-

ному трубопроводу;

-в исходящих струях тупиковых выработок – на расстоянии 10-20 м от устья выработки под кровлей на стороне, противоположной вентиляционному трубопроводу;

-у передвижных подстанций – на расстоянии 10-15 м от подстанции в сторону забоя под кровлей на стороне, противоположной вентиляционному трубопроводу;

-у ВМП с электрическими двигателями – на расстоянии не менее 10 м от вентилятора со стороны забоя тупиковой выработки при разработке пластов,

опасных по внезапным выбросам, и на расстоянии 3-5 м перед ВМП со стороны подхода вентиляционной струи при его установке в выработке, в которую по-

ступает исходящая струя воздуха из других тупиковых выработок;

- в поступающих струях очистных выработок при нисходящем проветри-

вании – на расстоянии не более 5 м от лавы в верхней части сечения выработки на стороне, противоположной лаве. При восходящем проветривании очистных выработок на пластах, опасных по внезапным выбросам угля и газа, - между лавой и распределительным пунктом на расстоянии не более 50 м от лавы.

5.4 Техническая характеристика российских вентиляторов местного

проветривания

Большое разнообразие горно-геологических условий залегания угольных пластов, методов проведения и параметров подготовительных выработок тре-

бует рационального выбора вентиляторов местного проветривания (ВМП) для

обеспечения проходческих забоев необходимым расходом воздуха. Основными машиностроительными заводами, выпускающими такие вентиляторы, являются ОАО «Томский электромеханический завод им. В.В. Вахрушева», Артемовский машиностроительный завод «Вентпром» и ОАО «КЭМЗ» (г. Кемерово).

Характеристика выпускаемых в России вентиляторов местного проветри-

вания приведена в таблице 5.5, а их аэродинамические характеристики – в При-

ложении 3.

Таблица 5.5 – Краткая техническая характеристика вентиляторов местного проветривания

|

Тип вентилятора |

Напряжение элек- |

Номиналь- |

Давле- |

|

Масса, |

|||

|

ных расход, |

ние, |

КПД |

||||||

|

|

|

|

|

тросети, В |

кг |

|||

|

|

|

|

|

м3/с |

Па |

|

||

|

ОАО «Томский электромеханический завод им. В.В. Вахрушева » |

||||||||

ВМЭ – 4 |

380 |

2,0 |

1300 |

0,61 |

145 |

||||

ВМЭ – 5 |

380 |

3,65 |

2000 |

0,66 |

270 |

||||

ВМЭ – 6 |

380/660, 660/1140 |

7,0 |

2500 |

0,68 |

420 |

||||

ВМЭ – 6Р |

То же |

7,0 |

2500 |

0,68 |

420 |

||||

ВМЭ – 7 |

− " − |

8,8 |

7100 |

0,64 |

1030 |

||||

ВМЭ – 8 |

− " − |

10,0 |

3200 |

0,63 |

800 |

||||

ВМЭ – 8 – 90 |

− " − |

14,0 |

4200 |

0,62 |

1100 |

||||

ВМЭ – 10Р |

380/660 |

15,0 |

1700 |

0,70 |

900 |

||||

ВМЭ 2 – 10 |

380/660, 660/1140 |

15,0 |

4200 |

0,65 |

1800 |

||||

ВМЭ 2 – 10 – 160 |

То же |

23,0 |

4200 |

0,57 |

1900 |

||||

ВМЭ – 12 |

− " − |

30,0 |

2600 |

0,71 |

1450 |

||||

ВМП – 4М |

Пневмопривод |

1,4 |

1400 |

0,25 |

70 |

||||

ВМП – 6/1 |

То же |

5,2 |

2000 |

0,33 |

340 |

||||

|

Артемовский машиностроительный завод «Вентпром » |

|

|||||||

|

|

|

|

|

660/380, 660/1140 |

7,2 |

2650 |

0,76 |

427 |

|

|

|

|

|

|

|

|

|

|

(с глушителем) |

|

|

|

|

|

||||

|

|

|

|

|

660/380, 660/1140 |

10,0 |

3150 |

0,69 |

640 |

|

|

|

|

|

|

|

|

|

|

(с глушителем) |

|

|

|

|

|

||||

|

|

|

|

|

380/660, 660/1140 |

16,0 |

6200 |

0,85 |

2450 |

|

|

|

|

|

3250 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ВМЭ – 12А** |

380/660 |

21,0 |

2600 |

0,72 |

2200 |

||||

|

|

|

|

|

ОАО «КЭМЗ » (г. Кемерово) |

|

|

||

ВМЭВО – 6А |

н.д. |

7,0 |

2500 |

0,77 |

400 |

||||

ВМЭВО – 6,7А |

н.д. |

8,5 |

4000 |

0,78 |

620 |

||||

ВМЭВО – 7,1А |

н.д. |

11,0 |

3900 |

0,79 |

750 |

||||

ВМЭВО – 8А |

н.д. |

15,0 |

4700 |

0,78 |

1050 |

||||

|

Примечания |

|

|

|

|

|

|||

1 *) Длина выработки 2000 м при сечении 20 м2; 2 **) Длина выработки 500 м.

С учетом технических характеристик ВМП, протяженности и сечения вы-

работок, их метанообильности и скорости проходки оцениваются возможности средств вентиляции по разбавлению метана и других газов, соблюдения требо-

ваний ПБ по обеспечению забоев проводимых выработок свежим воздухом и недопущения концентрации метана выше нормативного их содержания. Если средствами вентиляции не обеспечиваются аэрологические параметры руднич-

ного воздуха, то в соответствии с РД-15-09-2006 применяют мероприятия по дегазации источников метановыделения в тупиковых выработках.

В тех случаях, когда в проходческих забоях применяется нагнетательно-

всасывающее проветривание, технологические решения и параметры проветри-

вания и пылеулавливания осуществляются по рекомендациям соответствующе-

го нормативного документа.

6 ДОПУСТИМАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ ПО ГАЗОВОМУ ФАКТОРУ

6.1 Газоносность пласта и динамика ее изменения вблизи очистного забоя

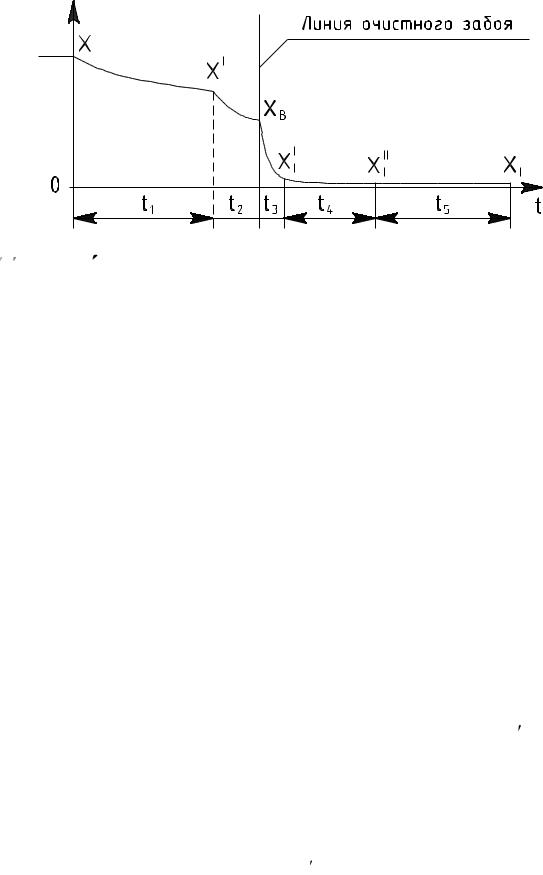

Характер изменения метаноносности пласта и остаточной газоносности отбитого угля во времени от начала ведения работ по предварительной дегаза-

ции пласта до момента удаления отбитого угля за пределы участка приведен на рисунке 6.1, из которого видно, что вне зоны влияния очистной выработки за счет применения искусственной дегазации пласта его газоносность за время t1

снижается от природной X до некоторой величины X , зависящей от эффектив-

ности применяемых способов дегазации.

X1, X1 , Xв, |

X 1 |

X1 – значения газоносности пласта, соответствующие окончанию периодов |

|

|

времени t1, t2, t3, t4, t5 |

Рисунок 6.1 – Модель изменения газоносности пласта X и отбитого угля во времени t

В дальнейшем по мере подвигания лавы эта часть пласта сначала попада-

ет в зону опорного давления, где подвергается дополнительному сжатию, спо-

собствующему снижению его газоотдающих свойств, а затем – в разгружаемую от горного давления зону, в которой происходит усиленное трещинообразова-

ние в призабойной части пласта и снижение его газоносности до величины,

равной газоносности пласта в зоне выемки Xв. Причем темп снижения метано-

носности в разгружаемой лавой зоне за время t2 значительно выше, чем в пери-

од предварительной дегазации пласта скважинами t1.

Последующий период времени t3 характеризуется изменением газоносно-

сти в процессе работы добычного механизма. В этот период происходит разру-

шение призабойного массива и образование отбитого угля, что сопровождается резким снижением газоносности от величины Xв до величины X1 , т.е. до оста-

точной газоносности отбитого в лаве угля. За следующий отрезок времени t4

производится транспортировка отбитого угля в пределах выработок участка, в

течение которого его остаточная газоносность продолжает снижаться, но мед-

леннее, чем за время t3, до величины X1 . В период времени t5 остаточная мета-

. В период времени t5 остаточная мета-

ноносность отбитого угля изменяется незначительно и на выходе из выработок участка составляет X1 .

Основными параметрами, определяющими газовыделение из разрабаты-

ваемого пласта в лаве, являются его газоносность в зоне выемки Xв и остаточ-

ная газоносность отбитого угля X1 .

Метановыделение Iк (м3/мин) из разрабатываемого пласта в призабойное пространство лавы при работе комбайна с производительностью выемки угля j

(т/мин) находится из выражения |

|

Iк = j (XВ – X1 ), |

(6.1) |

в котором величина XВ устанавливается расчетом на основе эксперименталь-

ных данных об изменении во времени газоносности массива угля вблизи его обнажения забоем. При этом используется зависимость перемещения зоны ес-

тественной дегазации пласта (Rx , м) в зоне обнажения выработкой. Эта зависи-

мость имеет вид

Rx  x

x

t , (6.2)

t , (6.2)

в которой время t принято равным 1 суткам, величина Rx устанавливается экс-

периментально, а коэффициент αx является функцией величины Хв в полосе за-

ходки комбайна.

В том случае, когда в схеме управления метановыделением на выемочном участке средствами вентиляции предусмотрены утечки воздуха из призабойно-

го пространства в выработанное, величина Iк уточнялась в соответствии с ве-

личиной коэффициента кут , т.е. рассчитывалась величина |

по формуле |

I к (1 к ут ) I к . |

(6.3) |

Динамика перемещения зон дегазации угольного пласта за время до 150

суток, например, со степенью снижения газоносности 0, 10, 25, 40, 60 и 75%

приведена в таблице 6.1 (природная метаноносность – 13,5 м3/т с.б.м), а за вре-

мя до 720 мин – в таблице 6.2.

Таблица 6.1 – Протяженность зон различной степени естественной дегазации

пласта, обнаженного выработкой

Степень естественной |

Протяженность зон дегазации (в метрах) при времени обнажения |

||||||

|

|

пласта (сут) |

|

|

|||

дегазации пласта, % |

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

1 |

5 |

10 |

20 |

60 |

150 |

|

|

|

|

|

|

|

|

0 |

(граница зоны при |

|

|

|

|

|

|

|

Х = 13,5 м3/т с.б.м) |

2 |

4,5 |

6,3 |

8,9 |

15,5 |

24,5 |

|

|

|

|

|

|

|

|

10 |

(Х = 12,2) |

1,4 |

3,1 |

4,4 |

6,3 |

10,8 |

17 |

|

|

|

|

|

|

|

|

25 |

(Х = 10,1) |

1 |

2,2 |

3,2 |

4,5 |

7,7 |

12,2 |

|

|

|

|

|

|

|

|

40 |

(Х = 8,1) |

0,9 |

2 |

2,8 |

4 |

7 |

11 |

|

|

|

|

|

|

|

|

60 |

(Х = 5,4) |

0,65 |

1,45 |

2,1 |

2,9 |

5 |

8 |

|

|

|

|

|

|

|

|

75 |

(Х = 3,4) |

0,35 |

0,8 |

1,1 |

1,6 |

2,7 |

4,3 |

|

|

|

|

|

|

|

|

Таблица 6.2 – Результаты расчета степени естественной дегазации угольного массива, обнаженного выработкой

Расстояние от |

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности |

Степень снижения газоносности пласта (доли ед.) при продолжительности |

||||||||||||

обнажения |

|

естественной дегазации массива угля выработкой (мин) |

|

||||||||||

пласта, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

5 |

15 |

30 |

45 |

60 |

90 |

120 |

180 |

240 |

300 |

360 |

720 |

0,05 |

0,03 |

0,5 |

0,7 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,1 |

0 |

0,04 |

0,4 |

0,6 |

0,7 |

- |

- |

- |

- |

- |

- |

- |

- |

0,2 |

- |

0 |

0,01 |

0,1 |

0,3 |

0,4 |

0,5 |

0,59 |

0,7 |

- |

- |

- |

- |

0,3 |

- |

- |

- |

0 |

0,04 |

0,1 |

0,27 |

0,4 |

0,5 |

0,56 |

0,6 |

0,63 |

- |

0,5 |

- |

- |

- |

- |

- |

0 |

0,04 |

0,11 |

0,21 |

0,26 |

0,36 |

0,39 |

- |

0,75 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

0,07 |

0,3 |

1 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

0,1 |

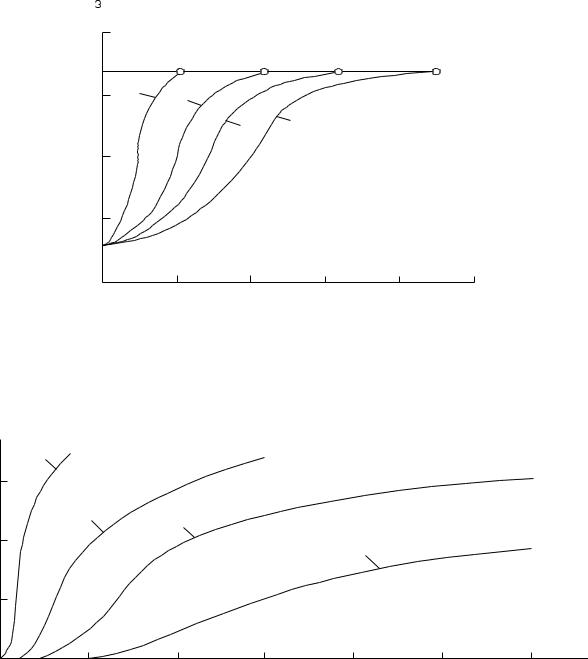

Зависимость X = f (R, t) в массиве угля вблизи очистной выработки при-

ведена на рисунке 6.2, а степень естественной дегазации пласта в зоне дегази-

рующего влияния забоя очистной выработки – на рисунке 6.3.

Х, м / т с.б.м |

|

|

|

|

||

16 |

|

|

|

|

|

|

12 |

1 |

2 |

|

|

|

|

|

|

|

3 |

4 |

|

|

8 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

0 |

|

|

|

|

|

R, м |

|

2 |

4 |

6 |

8 |

10 |

|

|

|

|||||

Кривые 1, 2, 3, 4 соответствуют 1, 5, 10 и 20 суткам обнажения пласта выработкой |

||||||

Рисунок 6.2 – Динамика изменения газоносности угольного массива вблизи |

|||||||

|

обнажения пласта очистной выработкой |

|

|

|

|||

Ке |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

2 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,4 |

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

60 |

120 |

180 |

240 |

300 |

360 |

t, |

мин |

|

|

|

|

|

|

||

Кривые 1, 2, 3, 4 соответствуют расстоянию 0,1, 0,2, 0,3 и 0,5 м от |

|

|

|

||||

|

поверхности обнажения пласта выработкой |

|

|

|

|||

Рисунок 6.3 – Динамика изменения коэффициента естественной дегазации массива угля очистной выработкой

Коэффициент естественной дегазации массива угля вблизи выработки рассчитывается по формуле

ке 1 |

X |

, |

(6.4) |

|

|

||||

X |

||||

|

|

|

где Х" – газоносность массива угля после естественной дегазации, м3/т с.б.м.

6.2 Метановыделение через плоскость обнажения пласта и из отбито-

го угля в зависимости от нагрузки на лаву

С повышением скорости подвигания очистного забоя степень естествен-

ного дренирования угольного массива за счет его разгрузки снижается, а газо-

носность отбитого угля в этих условиях возрастает. Так, например, по фактиче-

ским данным остаточная газоносность транспортируемого отбитого угля с Vdaf

= 34,8 % от лавы на поверхность существенно снижается (таблица 6.3), но она значительно больше при более высокой нагрузке на лаву.

Таблица 6.3 – Остаточная газоносность отбитого в лаве угля

Добыча угля в лаве, т/сут |

Остаточная газоносность отбитого угля, м3/т |

||||

у комбайна |

на выходе из лавы |

в бункере |

на поверхности |

||

|

|||||

|

Уголь марки Ж |

|

|

||

792 |

3,0 |

2,51 |

1,73 |

н/д |

|

2592 |

6,93 |

3,94 |

3,79 |

н/д |

|

|

Уголь марки Г |

|

|

||

736 |

2,46 |

2,47 |

1,92 |

0,73 |

|

2182 |

3,81 |

3,17 |

2,83 |

2,21 |

|

Впроцессе работы выемочной машины время пребывания отбитого угля

впределах очистного забоя различной длины и скорости движения цепи забой-

ного конвейера составляет 1-5 мин, что по времени дает возможность удалить из лавы уголь со значительными запасами метана в нем. При этом одновремен-

но с ростом нагрузки на лаву (скорости подвигания забоя) снижается доля газо-

выделения с обнаженной в лаве поверхности пласта, что наглядно видно из ри-

сунка 6.4, на котором при мощности пласта 1 м и плотности угля 1,4 т/м3 при-

ведены графики зависимости отношения дебита метана через плоскость обна-

жения пласта G1 к дебиту метана из отбитого угля G2 при глубине захвата ма-

шины в = 0,1-0,6 м от нагрузки на лаву А, т/сут.

G1/ G2 |

|

|

|

|

|

7 |

|

|

|

|

|

6 |

|

|

|

|

|

5 |

|

|

|

|

|

4 |

|

|

|

b=0,1 |

|

|

|

|

|

||

3 |

|

|

|

|

|

2 |

|

|

|

|

b=0,2 |

|

|

|

|

|

b=0,3 |

1 |

|

|

|

|

b=0,4 |

|

|

|

|

b=0,5 |

|

0,8 |

|

|

|

|

|

|

|

|

|

b=0,6 |

|

|

|

|

|

|

|

0,6 |

|

4 |

6 |

8 |

|

0 |

2 |

10 |

|||

|

|

А, т ыс. т / сут . |

|

||

Рисунок 6.4 – График изменения отношения дебита метана через плоскость обнажения пласта в лаве G1 к дебиту метана из отбитого угля G2 в зависимости от нагрузки на лаву А при различной глубине захвата выемочной машины b

(для мощности пласта m=1 м и плотности угля γ= 1,4 т/м3)

Значения коэффициента естественного дренирования пласта (коэффици-

ент естественной дегазации пласта) зависят от физико-механических и газоди-

намических свойств угольного массива, а также от ширины захвата выемочной машины (см. рисунок 6.4). Так, например, в случае применения в лаве струго-

вой установки при ширине скола b=0,1 м отношение G1/G2 более высокое, чем при ширине захвата комбайна b=0,6 м как за счет меньшей степени естествен-

ной дегазации массива угля, так и за счет более высокой величины остаточной газоносности отбитого стругом угля. Это отношение существенно меньше чис-

ленно при выемке угля комбайном, поскольку в этом случае более высокая сте-

пень дренирования угольного массива за счет его разгрузки от горного давле-

ния и меньше величина остаточной газоносности значительно измельченного отбитого угля с выходом штыба до 45% против 20-25% при струговой отбойке.

Коэффициент неравномерности газовыделения составляет в первом варианте

(комбайн) 1,5-1,6, а во втором (струг) – 1,2-1,3.

Так, например, при условно принятой мощности пласта равной 2 м, длине лавы – 200 м, газоносности пласта – Х=20 м3/т с.б.м, плотности угля – 1,3 м3/т,

производительности комбайна – 5 т/мин и при различных величинах коэффи-

циента машинного времени, скорости подвигания лавы и среднесуточной до-

быче угля значения коэффициента естественной дегазации массива угля сведе-

ны в таблицу 6.4, из которой видно, что при более высокой скорости подвига-

ния лавы (нагрузке на лаву) численная величина коэффициента дренирования угля в массиве уменьшается. При увеличении суточной добычи угля комбайном в 3 раза (с 1080 до 3240 тонн), коэффициент естественной дегазации пласта уменьшился с 0,88 до 0,75, а средняя остаточная газоносность пласта составила

5 м3/т с.б.м.

Метановыделение из недегазированного скважинами разрабатываемого пласта qпл (м3/т) в высокопроизводительной лаве (от 3000 т/сут. и более) по нормативу определяется по формуле

qпл Кпл Х Х1 , |

(6.5) |

где Кпл – коэффициент, учитывающий влияние системы разработки на метано-

выделение из разрабатываемого пласта, доли ед.

Кпл |

lоч |

2вз.д. |

(6.6) |

|

lоч |

||

|

|

|

lоч – длина лавы, м;

вз.д – зона газового дренирования пласта подготовительной выработкой, м;

Х – природная метаноносность пласта, м3/т с.б.м;

Х1 – остаточная метаноносность отбитого в лаве угля, м3/т с.б.м.

Согласно прогнозной величине qпл, которая предопределяется горно-

геологическими и горнотехническими условиями (см. раздел 3), и природной газоносности пласта Х остаточная газоносность отбитого угля в высокопроиз-

водительной лаве рассчитывается по формуле