- •Курсовая работа

- •Содержание

- •Введение

- •1.Расчет I стадии дробления

- •2. Расчет II стадии дробления

- •3. Расчет III стадии дробления

- •4. Выбор оборудования для дробления

- •4.1. Крупное дробление

- •4.2. Среднее дробление

- •4.3. Мелкое дробление

- •5. Выбор оборудования для грохочения

- •I стадия грохочения

- •II стадия грохочения

- •III стадия грохочения

- •6. Расчет технологической схемы измельчения

- •I стадия измельчения в результате расчета определяютсяQ14,q15,q16,q17(рис. 3.2). Расчеты ведутся на основе уравнений материального баланса:

- •II стадия измельчения

- •7. Выбор оборудования для измельчения

- •8. Выбор классификаторов и гидроциклонов

8. Выбор классификаторов и гидроциклонов

Для работы в замкнутом цикле с мельницами устанавливаются:

- на первой стадии спиральные классификаторы, обеспечивающие грубый слив;

- на второй стадии гидроциклоны, слив которых является питанием обогатительных аппаратов.

Классификаторы и гидроциклоны выбираются по их производительности. Производительность классификатора с не погруженной спиралью по сливу определяется по эмпирической формуле

Qc= 4.55mKβ Kδ Kα Kc D1.765.

Здесь Qc- производительность по твердому материалу в сливе, т/ч;

m- число спиралей классификатора;

Kβ - поправочный коэффициент на крупность слива (табл. 3.14)

Kδ - поправочный коэффициент на плотность классифицируемого материала,Kδ = δ / 2.7;

Kα - поправочный коэффициент на угол наклона α днища классификатора (при α = 16-180Кα= 1.06-1);

Кс- поправочный коэффициент на заданное содержание твердого в сливе.

Отсюда

D1.765=Qc/ 4.55mKβ Kδ Kα Kc .

Значения поправочных коэффициентов определяются с учетом следующих поправок.

1. Поправка на крупность слива. По заданию содержание расчетного класса в сливе I стадии классификации β16= 40%. По табл. 3.11 находим, что крупность слива классификатора составит 95% класса 0-0,4 мм. По табл. 3.14 определяем коэффициентKβ = 1.96.

Таблица 3.14 – Значения коэффициента Kβ , учитывающего крупность слива

|

Номиналь-ная крупность слива d95, мм |

Параметры | ||||

|

содержание в сливе класса, % |

разжижен-ность R2.7 |

содержание твердого в сливе, % |

значение Kβ | ||

|

-0.074 мм |

-0.045 мм | ||||

|

1.17 |

17.0 |

11.0 |

1.3 |

43.0 |

2.5 |

|

0.83 |

23.0 |

15.0 |

1.5 |

40.0 |

2.37 |

|

0.59 |

31.0 |

20.0 |

1.6 |

38.0 |

2.19 |

|

0.42 |

41.0 |

27.0 |

1.8 |

36.0 |

1.96 |

|

0.30 |

53.0 |

36.0 |

2.0 |

33.0 |

1.7 |

|

0.21 |

65.0 |

45.0 |

2.33 |

30.0 |

1.41 |

|

0.15 |

78.0 |

50.0 |

4.0 |

20.0 |

1.0 |

|

0.10 |

88.0 |

72.0 |

4.5 |

18.0 |

0.67 |

|

0.074 |

95.0 |

83.0 |

5.7 |

16.5 |

0.46 |

2. Поправка на плотность руды Kδ = 3.2 : 2.7 = 1.18.

3. Поправка на угол наклона классификатора. При α = 170Kα = 1.03.

4. Поправка на заданную плотность слива. Коэффициент Kснаходится в зависимости от соотношенияRт :R2.7 .ЗдесьRт- требуемое соотношение Ж:Т в сливе классификатора (по условиям последующего технологического процесса), обычноRтпринимается в пределах 1-1.5;R2.7- базисное отношение Ж:Т (см. табл. 3.14). В соответствии с заданием по табл. 3.14 находится значениеR2.7= 1.8 (приd95= 0.42 мм). ПриRт :R2.7= 1.4 : 1.8 = 0.78 ≈ 0.8 и δ = 3.2 т/м3определяется значение Кс= 0.98 (по табл. 3.15).

Таблица 3.15 - Значение коэффициента Кс, учитывающего разжижение слива

|

Плотность руды, т/м3 |

Отношение Rт:R2.7 | ||||

|

0.6 |

0.8 |

1.0 |

1.2 |

1.5 | |

|

2.7 |

0.73 |

0.86 |

1.0 |

1.13 |

1.33 |

|

3.0 |

0.77 |

0.93 |

1.07 |

1.23 |

1.44 |

|

3.2 |

0.82 |

0.98 |

1.15 |

1.31 |

1.55 |

|

3.5 |

0.85 |

1.02 |

1.2 |

1.37 |

1.63 |

Определение диаметра спирали классификатора

Для односпирального классификатора, работающего в замкнутом цикле с мельницей, производительность по сливу будет:

Qc=Q16/n= 200 : 6 = 33.3 т/ч.

где Q16- производительность по сливу (см. схему, рис. 3.2 и табл. 3.12);

n- число мельниц по принятому варианту, (табл. 3.13).

Диаметр спирали

D1.765=Qc/ 4.55mKβ Kδ Kα Kc =

= 33.3 : (4.55 · 1 · 1.96 · 1.18 · 1.03 · 0.98) = 3.14 м.

Для двухспирального классификатора

D1.765 = 1.57 м.

Для упрощения расчетов в табл. 3.16 приводятся значения D1.765 иD3 для стандартных классификаторов.

Таблица 3.16. Значения D1.765иD3для стандартных классификаторов

|

D, м |

0.3 |

0.5 |

0.75 |

1.0 |

1.2 |

1.5 |

2.0 |

2.4 |

3.0 |

|

D1.765 |

0.12 |

0.27 |

0.6 |

1.0 |

1.38 |

2.04 |

3.4 |

4.7 |

6.97 |

|

D3 |

0.027 |

0.111 |

0.422 |

1.0 |

1.73 |

3.38 |

8.0 |

13.62 |

27.0 |

Наиболее близкими стандартными классификаторами к полученному расчетному значению являются односпиральный классификатор с диаметром спирали D= 2 м или двухспиарльный классификатор с диаметром спиралиD= 1.2 м.

Проверяем расчетную производительность по сливу односпирального классификатора при D= 2 м.

Qc= 4.55mKβ Kδ Kα Kc D1.765 =

= 4.55 · 1 · 1.96 · 1.18 · 1.03 · 0.98 · 3.4 = 36.1 т/ч.

Производительность двухспирального классификатора при диаметре спиралей D= 1.2 м по сливу составит:

Qc= 4.55 · 2 · 1.96 · 1.18 · 1.03 · 0.98 · 1.38 = 29.32 т/ч.

Для обеспечения требуемой производительности может быть принят двухспиральный классификатор с диаметром спиралей 1.5 м. Недостаток расчетной производительности находится в пределах точности расчета (10 %). Следует принять менее габаритный, более простой односпиральный классификатор со спиралью диаметром D= 2 м. Проверяем производительность выбранного классификатора по пескам. Она определяется по формуле:

Qп= 5.45 ·m·D3·n· (δ/ 2.7 ) ·Kα,

где n- частота вращения спиралей, мин-1.

Принимаем частоту вращения спиралей n= 2 мин-1. Тогда

Qп= 5.45 ·1 · 8 · 2 ·1.18 · 1.03 = 106 т/ч.

По расчету технологической схемы на Iстадии измельчения принято к установке 6 мельниц, которые обычно работают в паре с классификаторами. Необходимое количество песков

Qп=Q17/n.

Здесь Q17- количество песков по схеме (см. табл. 3.12);

n-количество мельниц.

Тогда

Qп= 168.4 : 6 = 28.07 т/ч.

Таким образом, выбранный классификатор обеспечивает производительность по пескам даже при наименьшей частоте вращения спиралей. Окончательно принимаем к установке классификатор 1КСН-20. Необходимое количество классификаторов – 6 шт.

Вторая стадия классификации производится в гидроциклонах. Количество гидроциклонов определяется по формуле:

i=KнWоп/Wп,

где Kн - коэффициент неравномерности подачи питания (Kн = 1.15);

Wоп - количество пульпы, поступающее на классификацию в гидроциклонах, м3/ч;

Wп - производительность одного гидроциклона по исходной пульпе, м3/ч.

Для того чтобы выбрать гидроциклон, необходимо знать номинальную крупность слива, которую он должен обеспечить. За номинальную крупность принят такой размер отверстий сита, на котором остается 5% твердого продукта, содержащегося в сливе.

Зависимость между содержанием класса 0,074 мм в сливе мельниц и классификаторов и номинальной крупностью приведена в табл. 3.17.

Таблица 3.17 - Зависимость между содержанием класса - 0,074 мм в сливе мельниц и классификаторов и крупностью частиц

|

Содержание класса –0.074мм, β, % |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

95 |

|

Условная максимальная крупность dн, мм |

- |

0.43 |

0.32 |

0.24 |

0.18 |

0.14 |

0.094 |

0.074 |

По заданию β19 = 78 %, тогда в соответствии с данными табл. 3.17 dн = 0.148 мм или 148 мкм.

Ориентировочные данные для выбора гидроциклонов приведены в табл. 3.18.

Таблица 3.18. Основные параметры гидроциклонов с углом конусности 200

|

Диаметр гидроциклона D, мм |

Средняя производительность при p0 = 0.1 МПа, м3/ч |

Крупность слива dн, мкм |

Стандартный эквивалентный диаметр патрубков, мм | ||

|

питающего dпит. |

сливного dc. |

пескового dп. | |||

|

150 |

12-30 |

20-50 |

30-40 |

40-50 |

12-34 |

|

250 |

27-80 |

30-100 |

65 |

80 |

24-75 |

|

360 |

50-150 |

40-150 |

90 |

115 |

34-96 |

|

500 |

100-300 |

50-200 |

130 |

160 |

48-150 |

|

710 |

200-500 |

60-250 |

160 |

200 |

48-200 |

|

1000 |

360-1000 |

70-280 |

210 |

260 |

75-300 |

В соответствии с данными табл. 3.18, необходимую крупность слива могут обеспечить гидроциклоны диаметром D = 360, 500, 710, 1000 мм.

При выборе гидроциклонов следует стремиться к установке их по одному на насос, т.е. к применению аппаратов большого диаметра, которые обеспечивают на фабриках получение слива крупностью до 80-90 % класса –0.0074 мм. Однако, чем тоньше требуемая крупность слива и больше содержание твердого в нем, тем меньше должен быть диаметр гидроциклона. Гидроциклоны небольшого диаметра могут объединяться в батареи.

Произведем сравнительный расчет. При расчете I стадии классификации принято соотношение Rт = 1.4.

На II стадию классификации (в гидроциклонах) поступает Q16 = 489.56 т/ч. Количество пульпы составит:

Wоп = Q18 · Rт = 489.56 · 1.4 = 685.38 м3/ч.

Рассчитаем необходимое количество гидроциклонов различных диаметров по их средней производительности и результаты расчета сведем в табл. 3.19.

Таблица 3.19 - Результаты расчета различных гидроциклонов

|

Диаметр гидро-циклона D, мм |

Производительность, м3/ч |

Необходимое количество | ||

|

паспортная |

cредняя | |||

|

360 |

50-150 |

100 |

8 | |

|

500 |

100-300 |

200 |

4 | |

|

710 |

200-500 |

350 |

3 | |

|

1000 |

360-1000 |

680 |

2 | |

Во II стадии измельчения установлено 3 мельницы. Исходя из удобства компоновки и экономии электроэнергии, можно принять к установке 3 гидроциклона ГЦ-710, а из необходимости обеспечения заданной крупности слива β19 =78% класса –0.074мм – 9 гидроциклонов ГЦ-360. Окончательно принимаем к установке 3 гидроциклона ГЦ-710.

В табл. 3.20 приведен перечень основного оборудования.

Таблица 3.20 - Спецификация основного оборудования для дробления, грохочения, измельчения и классификации

|

Наименование |

n, шт. |

Параметры |

Двигатель, квт |

Вес, т |

|

Дробилка ЩДП 9х12 |

1 |

Длина приемного отверстия 1.2м |

100 |

69.6 |

|

Дробилка КСД – 1200 |

1 |

Основание дробящего конуса 1200 мм |

75 |

24 |

|

Дробилка КМД – 1750 |

1 |

Основание дробящего конуса 1750 мм |

160 |

47 |

|

Колосниковая решетка |

1 |

F = 1.8 м2, b = 100 мм |

- |

- |

|

Грохот ГИТ-51 |

1 |

d = 30 мм, F = 6.12 м2 |

20 |

8.9 |

|

Грохот ГИТ-61 |

2 |

d = 12 мм, F = 8 м2 |

28 |

7.26 |

|

Мельница МСЦ 2700х3600 |

6 |

D x L= 2.7х3.6 м |

400 |

81 |

|

Мельница МШР 3200х3100 |

3 |

D x L = 3.2х3.1 м |

630 |

97 |

|

Классификатор 1КСН-20 |

6 |

Длина спирали 8.4 м, диаметр 2 м |

13 |

19 |

|

Гидроциклон ГЦ-710 |

3 |

Диаметр гидроциклона 710 мм |

- |

1.45 |

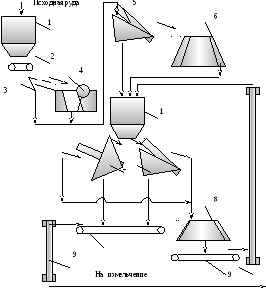

На основании расчетов и выбора оборудования для измельчения и классификации принимаем один из возможных вариантов схемы оборудования (рис. 3.9, 3.10).

1 – бункер, 2 – питатель, 3 – колосниковая решетка, 4 – дробилка ЩДП 9х12, 5 – грохот ГИТ-51, 6 – дробилка КСД-1200, 7 – грохот ГИТ-61, 8 – дробилка КМД-1750, 9 – ленточный конвейер.

Рис. 3.9 – Пример схемы оборудования для реализации технологии

1 – бункер, 2 – питатель, 3 – колосниковая решетка, 4 – дробилка ЩДП 9х12, 5 – грохот ГИТ-51, 6 – дробилка КСД-1200, 7 – грохот ГИТ-61, 8 – дробилка КМД-1750, 9 – ленточный конвейер, 10 – конвейер с разгрузочной тележкой, 11 – мельница МСЦ 2700х3600, 12 – классификатор 1КСН-20, 13 – трубопровод, 14 – гидроциклон ГЦ-710, 15 – мельница МШР 3200х3100, 16 -зумпф, 17 - насос

Рис. 3.10 – Пример схемы оборудования для реализации технологии

Список использованной литературы:

Справочник по обогащению руд : Подготовительные процессы. – М.: Недра. – 1982. – 368с.

Андреев С.Е., Перов В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных ископаемых. – М.: Недра. – 1980. – 416с.

Разумов К.А,, Перов В.А. Проектирование обогатительных фабрик. – М.: Недра. – 1982. – 520с.

Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых. – Киев.: Вища школа. – 1986. – 285с.